碳化硅混凝土微波加热效率及抗冻性

王志航, 白二雷*, 刘俊良, 黄河

(1.空军工程大学航空工程学院, 西安 710038; 2.中国人民解放军95538部队, 成都 611430)

中国高寒地区交通设施常受到冰雪天气的影响,不论是公路路面还是机场道面都避免不了被冰雪覆盖[1-2]。冰雪的覆盖会影响路面、道面摩擦系数和粗糙度,从而显著降低其抗滑性能。研究显示,35%的飞行事故与机场道面摩擦阻力不适相关,而其中28%发生在跑道覆盖冰雪的情况下[3- 4]。因此,高效、快速对路面、道面上的冰雪进行清除具有重要意义。目前,中外路面、道面除雪技术较为成熟,但对路面、道面进行除冰则较为困难。现有的除冰方式有机械除冰法、化学除冰法、热力融化法以及被动抑制法等,对于清除路面、道面积冰发挥了一定作用,但也存在一些缺陷,比如冰层除净率低,作业效率低下,对路面、道面具有较大损伤等[5- 6]。

近年来,微波加热技术在食品加工和工业生产领域得到了长足的发展[7]。由于具有加热速度快、能量利用率高、选择性加热等优势,该技术也被应用到路面、道面除冰的工作之中,且取得了较好的效果[8]。与传统除冰方式相比,微波除冰能够更有效地清除覆盖路面、道面的坚冰、厚冰,显著提高冰层除净率,并且在清除过程中能够保证不损伤路面、道面结构,不污染环境,具有较为广阔的发展前景和推广价值[9]。然而,微波除冰的效率问题成为了制约该技术应用的关键[10]。任彪等[11]、孟欣等[12]、Lu等[13]通过在混凝土中掺入不同长度及掺量碳纤维的方法提高了路面、道面混凝土吸波发热效率。陈昊雯等[14]、刘俊良等[15]、Liu等[16]研究了铁黑、石墨等吸波材料对混凝土微波加热效率的影响,发现铁黑、石墨等均能有效提升混凝土的微波效应,且掺量越多,改善程度越明显。现有研究主要集中于吸波材料对混凝土微波除冰效率的影响,而有关微波对混凝土抗冻性影响等方面的研究却鲜有报道。高寒地区,昼夜温差大,路面、道面受到冻融循环的侵害较大,且使用微波加热等除冰手段也会使路面、道面的冻融更加频繁[17]。因此,研究路面、道面混凝土掺入吸波材料后的微波加热效率及抗冻性,能够避免增大路面、道面微波除冰效率的同时降低其使用寿命,对推广微波除冰技术具有重大意义。

为此,以碳化硅混凝土为研究对象,进行了微波加热试验、冻融循环试验、扫描电子显微镜(scanning electron microscope,SEM)试验及压汞法(mercury intrusion porosimetry,MIP)试验,研究了碳化硅掺量对混凝土微波加热效率的影响,通过对混凝土动弹性模量及质量损失变化规律的分析,探究了碳化硅对混凝土抗冻性的影响,通过对混凝土冻融循环前后微观形貌和孔隙结构的分析,揭示了碳化硅对混凝土抗冻性的影响机理。

1 试验

1.1 试验原材料与试件制备

原材料包括水泥、碎石、砂、水、减水剂和碳化硅。水泥:“尧柏”牌42.5级普通硅酸盐水泥,细度模数1.6。碎石:粒径为5~20 mm的石灰岩碎石,堆积密度1 600 kg/m3,含泥量0.2%。砂:灞河中砂,细度模数2.8,堆积密度1 503 kg/m3,含泥量1.5%。水:洁净的普通自来水,pH大于4。减水剂:STHPC-03A型奈系高效减水剂母液。碳化硅:SiC,密度为3.2 g/cm3,含量达99.9%,如图1所示。

根据表1所示配合比制备混凝土试件。混凝土试件具体制备流程如下:①将水和减水剂混合搅拌均匀,制得混合液;②将碎石及砂倒入搅拌机,搅拌60 s;③将水泥与碳化硅混合均匀后倒入搅拌机,搅拌60 s;④再将混合液倒入搅拌机,搅拌120 s;⑤最后浇注试件、振捣、养护。

1.2 试验设备及试验方法

1.2.1 微波加热试验

采用自主设计的开放式微波发射系统进行微波加热试验。该设备由磁控管、水冷装置、高度调节装置以及外接式微波操控箱等构成,如图2所示。在混凝土试件表面中心点布设光纤温度传感器,使用开放式微波发射系统照射混凝土试件,采用无纸记录仪记录试件表面温度。微波频率为2.45 GHz,功率为2 kW,辐射腔端口高度为20 mm。微波加热试验中混凝土试件尺寸为150 mm×150 mm×150 mm。

图1 碳化硅Fig.1 Silicon carbide

表1 碳化硅混凝土的配合比Table 1 Mixing ratio of silicon carbide concrete

图2 开放式微波发射系统Fig.2 Open microwave launch system

1.2.2 冻融循环试验

采用100 mm(高)×100 mm(宽)×400 mm(长)的试件进行冻融循环试验,在实验前将试件放入水中进行饱水,4 d后称重并进行动弹性模量测试。随后将试件放入冻融循环试验箱中,采用快冻法,每隔25次冻融循环对试件的动弹性模量以及质量进行测试。冻融循环试验采用ZT-CTH-200L全自动冻融循环试验箱(图3),可控温度范围为-30~80 ℃,温度波动±0.5 ℃,温度均匀度±1.5 ℃,运行功率为3.5 kW。动弹性模量测试采用DT-W18动弹性模量测定仪(图4),频率测量范围为100 ~20 000 Hz,测量误差小于2%,频率灵敏度为1 Hz。

图3 全自动冻融循环试验箱Fig.3 Automatic freeze-thaw cycle test chamber

1.2.3 微观试验

在冻融循环试验结束前后的混凝土试件中挑选以水泥砂浆为主的碎块,分别进行电镜扫描以及压汞试验。电镜扫描采用COXEM(EM-30)扫描电子微观镜,压汞试验采用PoreMaster-33全自动压汞仪进行。

2 试验结果与分析

2.1 微波加热效率

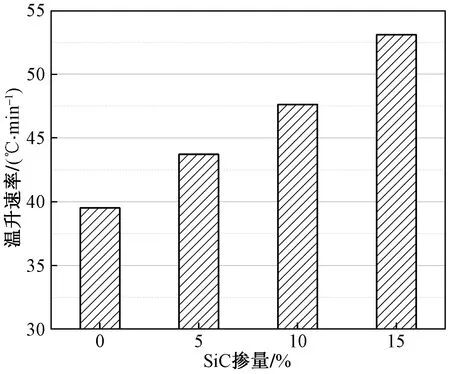

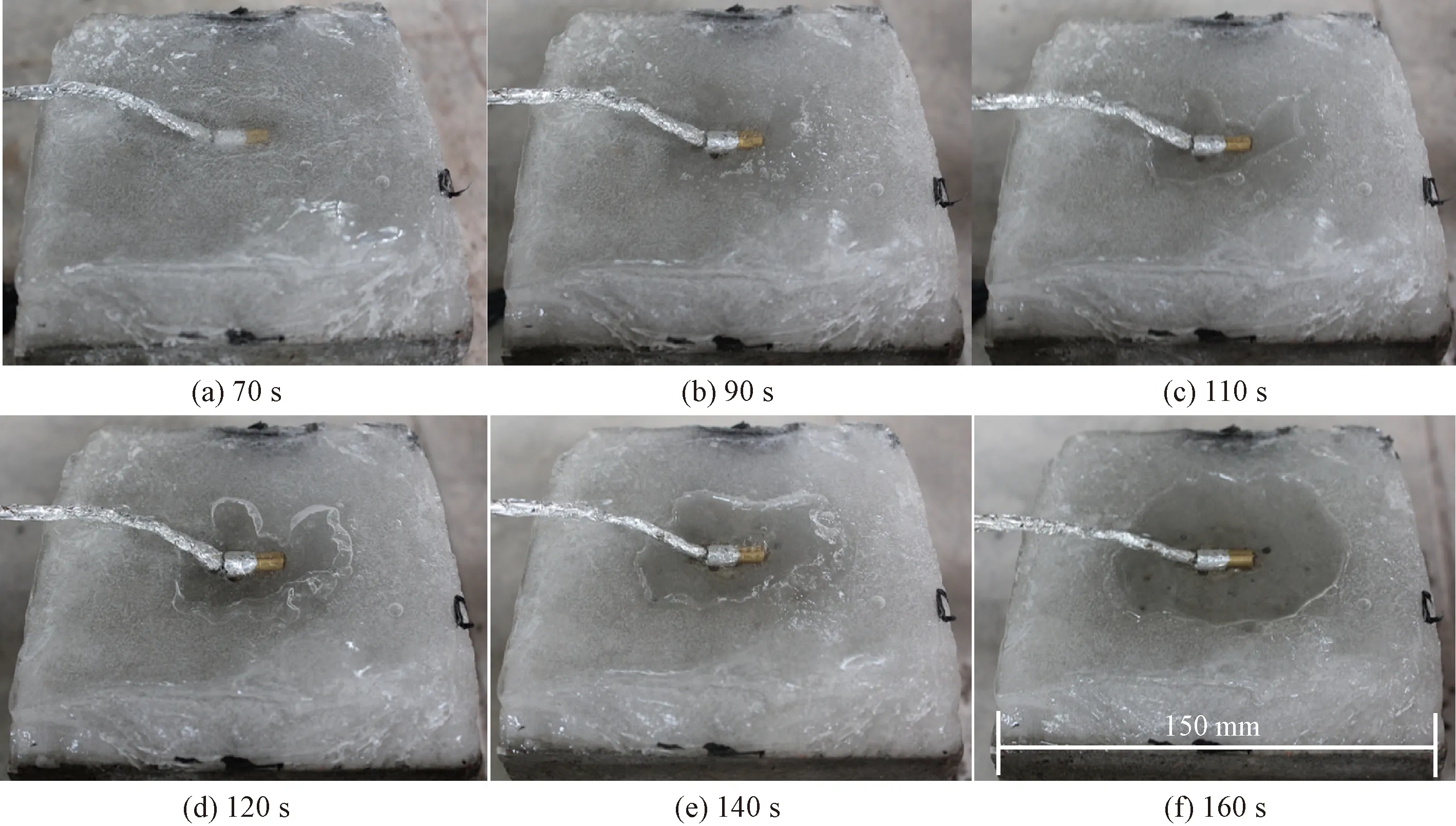

碳化硅混凝土的温升速率如图5所示。可以看出,随着碳化硅掺量的增加,混凝土的温升速率逐渐增大。碳化硅掺量为15%时,混凝土的温升速率为53.10 ℃/min,与普通混凝土相比提高了34.33%。为进一步探究碳化硅对混凝土微波除冰效率的影响,图6给出微波作用不同时间时SiC15表面冰层状态。可以看出,当微波作用0~70 s的范围,SiC15上方冰层始终处于冰冻状态,并未发生改变;当微波作用90 s时,可以看到混凝土中心点的冰层下方出现融化的现象;当微波作用110 s时,可以看到冰层中心部位融化区域变大;当微波作用120 s时,混凝土中心点上方冰层已经完全融化,混凝土表面的融化区域继续增大;当微波作用140 s时,混凝土表面冰层完全融化的区域继续增大;当微波作用160 s时,混凝土上方冰层融化区域进一步增大。

图4 动弹性模量测定仪Fig.4 Dynamic elastic modulus tester

图5 碳化硅混凝土的温升速率Fig.5 The temperature rise rate of silicon carbide concrete

图6 SiC15微波除冰效果Fig.6 SiC15 microwave deicing efficiency

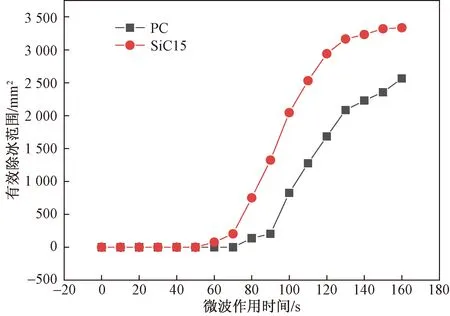

图7为PC与SiC15有效除冰范围随时间增长的变化规律。可以看出:SIC15出现有效除冰范围的时间比PC提前20 s左右;微波作用结束后,SiC15的有效除冰范围为3 335.9 mm2,是普通混凝土的1.37倍。这是由于掺入碳化硅后提高了混凝土的微波效应,进而提高混凝土表面单位面积的微波吸收功率,使混凝土在单位时间内放出的热量更大,混凝土的温升速率提高,有效除冰范围进而增大;在有效除冰范围增长阶段,SiC15的增长速率大于PC,但提高幅度不明显。这是由于在温度大于0 ℃后,冰层与混凝土接触部位融化为水,这些水会强烈吸收微波。此时,吸收微波放热的过程是由水以及混凝土共同作用的。因此,有效除冰范围的增长速率改善不明显。

图7 PC与SiC15有效除冰范围对比Fig.7 Comparison of effective deicing range between PC and SiC15

2.2 抗冻性

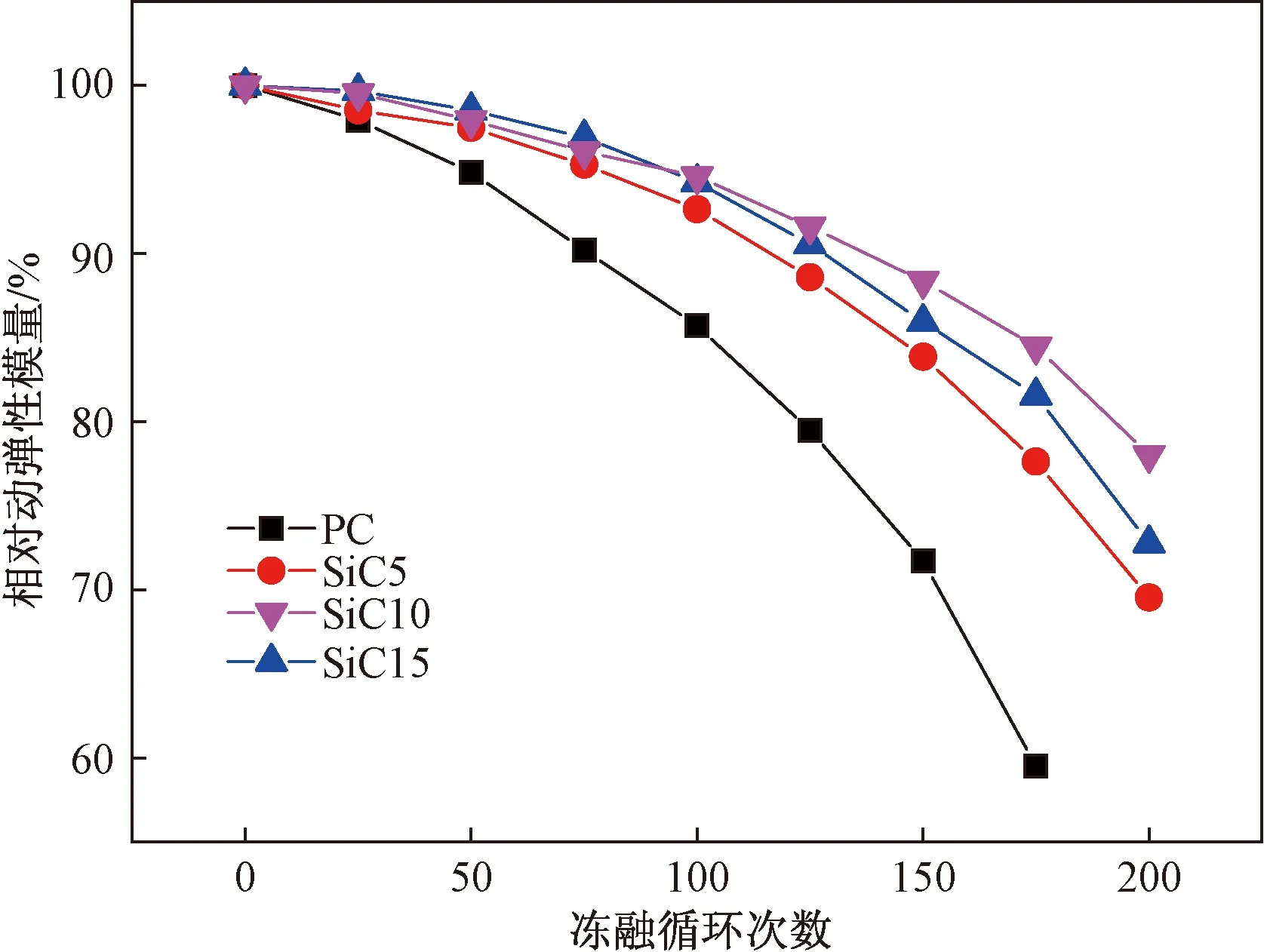

图8 碳化硅混凝土的相对动弹性模量Fig.8 Relative dynamic elastic modulus of silicon carbide concrete

图9 碳化硅混凝土的质量损失率Fig.9 The mass loss rate of silicon carbide concrete

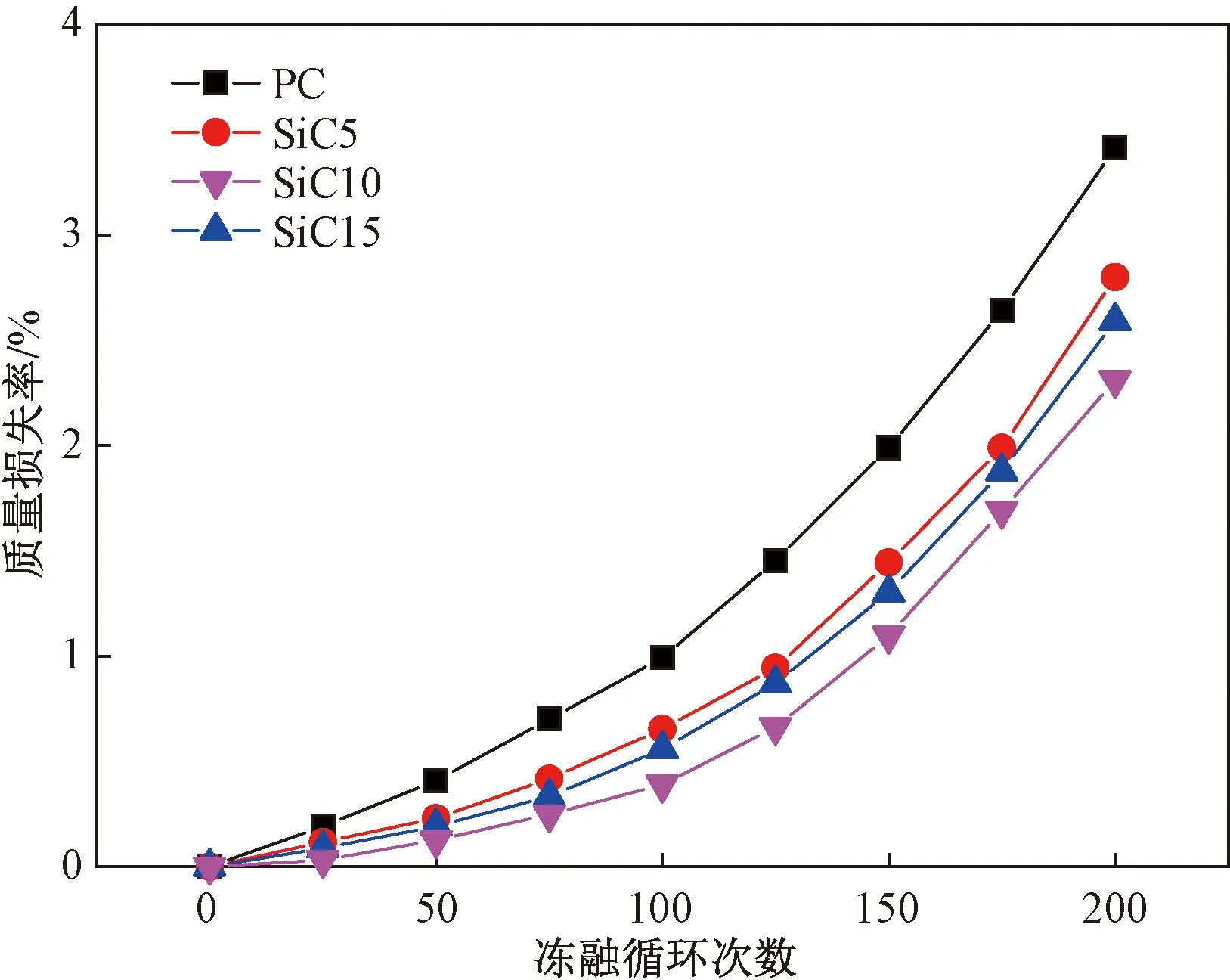

碳化硅混凝土的抗冻性主要通过相对动弹性模量和质量损失率两个指标表征。碳化硅混凝土的相对动弹性模量和质量损失率分别如图8、图9所示。可以看出,随着冻融循环次数的增大,混凝土的相对动弹性模量呈现出下降的趋势,冻融循环次数越大,下降的幅度越大。在冻融循环达到175次时,普通混凝土的动弹性模量便小于原动弹性模量的60%,因此认定混凝土已经破坏,不再进行后续的冻融试验。掺入碳化硅对混凝土的抗冻性有所改善,其相对动弹性模量的下降幅度要小于普通混凝土。当冻融循环次数达到200次时,掺入碳化硅的混凝土试件还未达到破坏的标准。碳化硅掺量为10%时,混凝土的相对动弹性模量下降的幅度最小,抗冻性最佳。混凝土试件的质量损失均随着冻融循环次数的增大而增大,冻融循环次数越大,混凝土试件的质量损失率增长幅度越大。掺入碳化硅后,试件的质量损失率下降,质量损失率从小到大依次为SiC10、SiC15、SiC5、PC,表明碳化硅对混凝土的抗冻性能够起到一定的改善作用,但并非掺量越大,改善程度越好,当掺量为10%时改善效果达到最优。碳化硅颗粒细小,掺入混凝土后能够起到“填充”作用,减小基体内部孔隙,从而提高混凝土的抗冻性。同时,碳化硅不参与水化反应,当其掺量较大时,又易在基体内形成新的缺陷,从而使碳化硅混凝土的抗冻性有所降低。

图10 PC与SiC15冻融循环前后的微观形貌Fig.10 Micro-morphology of PC and SiC15 before and after freeze-thaw cycles

2.3 微观结构

PC与SiC15冻融循环前后的微观形貌如图10所示,放大倍数为5 000倍。可以看出,冻融循环前,普通混凝土与碳化硅混凝土基体均较为致密,无明显的裂缝存在,基体与骨料之间结合较为紧密,具有较好的整体性。冻融循环后,混凝土试件内部均出现不同程度的劣化。在普通混凝土中可以看出,水泥基体出现微小的裂缝,同时,在基体与骨料接触的过渡区,也出现了约1 μm的裂缝。在碳化硅混凝土中可以看出,冻融循环同样对水泥基体具有较大的侵害与腐蚀,水泥基体有所疏松,出现较多微小孔隙。出现上述现象主要是由于冻融循环所产生的破坏。

在冻融循环中,水分在混凝土中冻胀-融化-冻胀反复循环,体积的反复变化使混凝土表面的薄弱环节脱落,从而使混凝土产生了质量损失。混凝土内部的孔隙由于反复冻胀也会增大,一些薄弱环节诸如过渡区等,由于冻融破坏产生裂缝,从而使混凝土的动弹性模量下降。

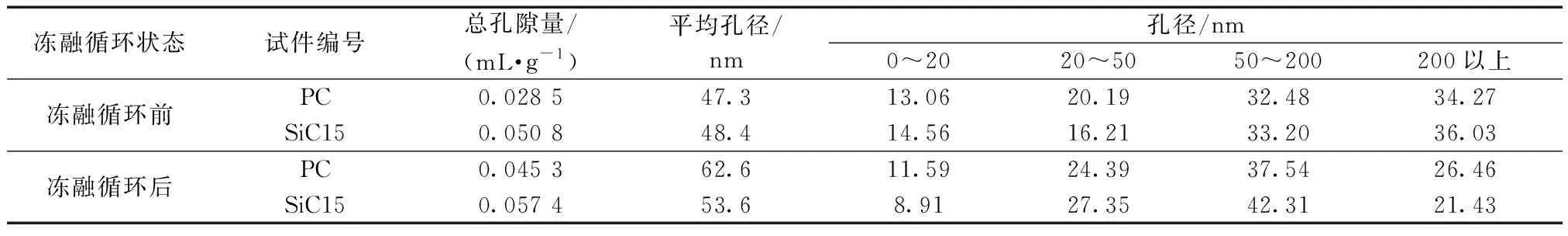

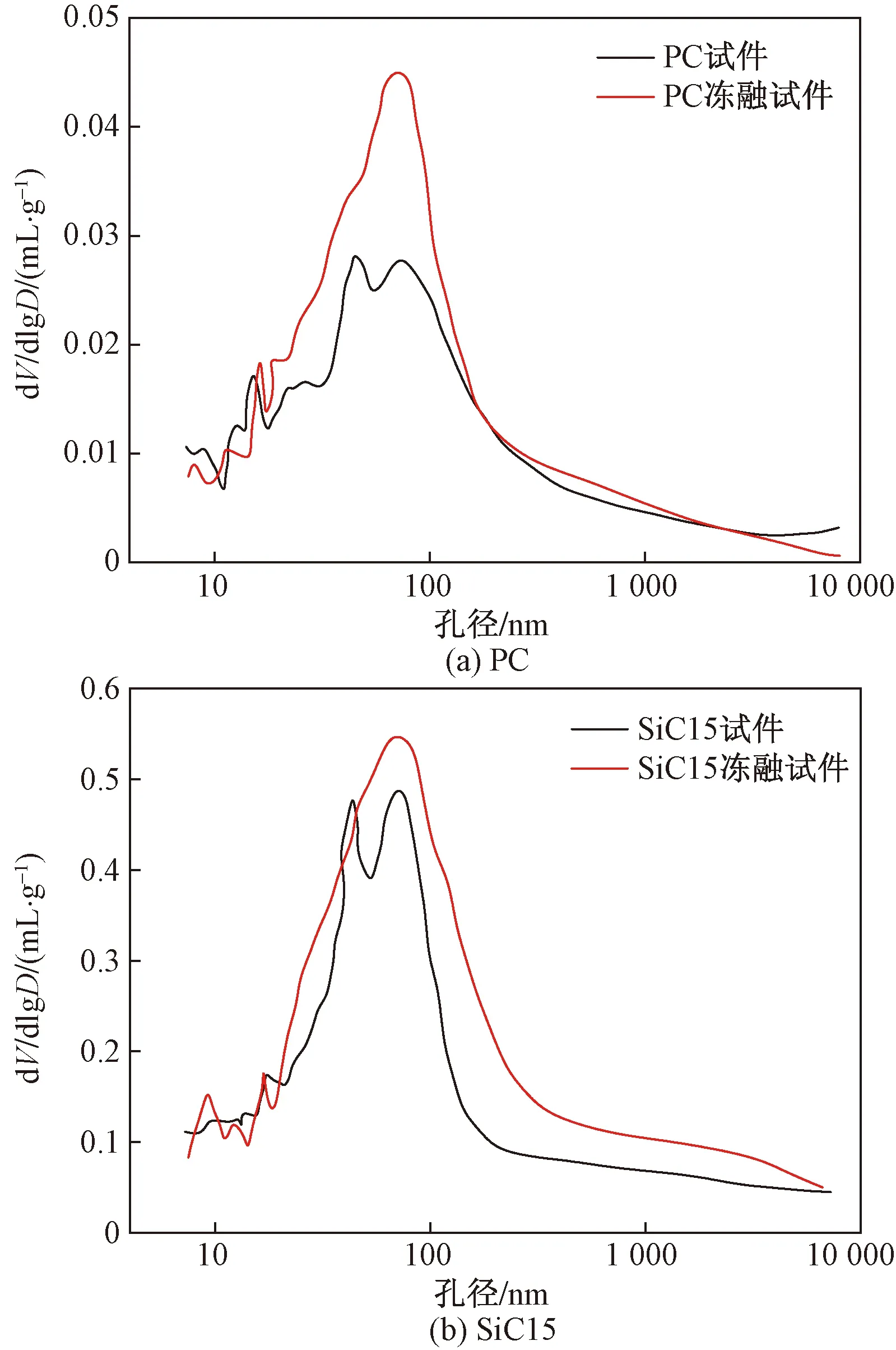

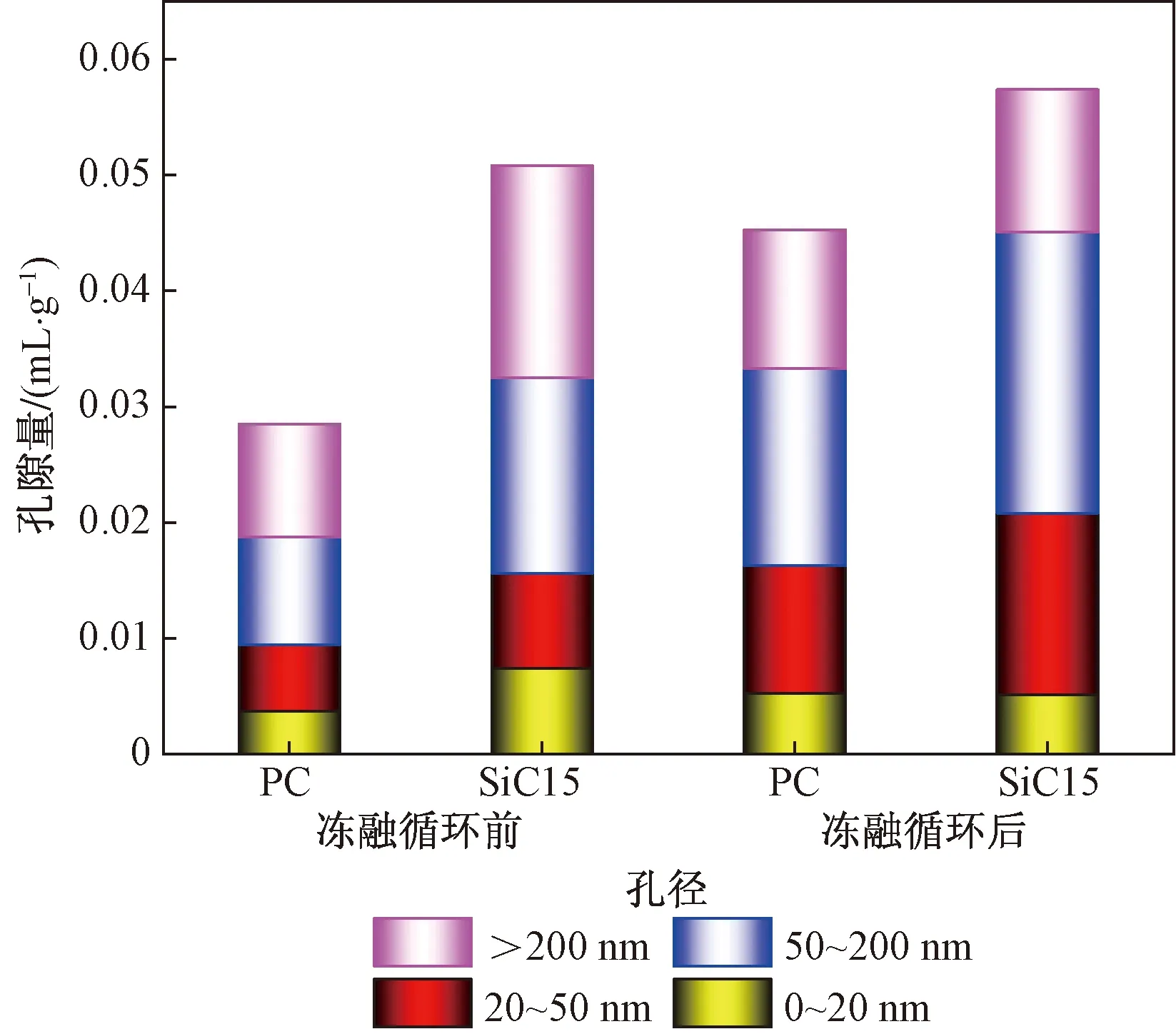

压汞测孔试验测得PC与SiC15试件冻融循环前后的孔隙结构参数如表2所示,孔径分布微分曲线和孔隙量分别如图11、图12所示。可以看出,冻融循环前后,SiC15的总孔隙量均较PC大。由于碳化硅降低了水泥浆体的粘结性能,增大了混凝土中的薄弱环节,因此产生了更多的孔隙。冻融循环后,混凝土的总孔隙量和平均孔径均较冻融循环前大,PC和SiC15的总孔隙量分别增大了58.95%、12.99%。由于碳化硅对于大孔具有填充的功能,因此PC和SiC15的平均孔径相差不大,甚至冻融循环后SiC15的平均孔径较PC小。碳化硅和冻融循环均对混凝土的孔径分布具有一定影响。冻融循环前,混凝土的孔径分布属于多峰型。普通混凝土的孔隙分布主要集中于40~100 nm,掺入碳化硅后,位于5~40 nm的孔隙含量有所下降,100~1 000 nm的孔隙也大幅度降低,位于40~100 nm的孔隙量增大。总体而言,碳化硅对于混凝土的孔隙分布存在一定影响,但影响幅度较小。

冻融循环对混凝土的孔径分布影响较大。冻融循环后,无论是PC还是SiC15试件,孔径分布均变为单峰型,且无害孔(0~20 nm)含量减小,少害孔(20~50 nm)含量以及有害孔含量(50~200 nm)上升,多害孔(>200 nm)的含量反而有所下降。由于在冻融循环过程中,水在混凝土内部的反复冻胀增大的孔隙的直径,且总孔隙量增大,而无害孔孔径增大变为少害孔和有害孔,因此无害孔含量减少。混凝土的孔隙孔径主要集中于100 nm附近,这些孔隙的孔径进一步扩大,但仍会处于200 nm以内,同时无害孔会向少害孔以及有害孔转化,因此这两个类型的孔隙含量大幅度上升。处于100~200 nm孔径之间的孔隙分布较少,因此在冻融循环过程中,并不会有大量的孔转变为多害孔,多害孔的数量基本保持不变;当总孔隙量上升时,多害孔的占比也相应减少。总之,冻融循环会使混凝土孔隙孔径增大,少害孔以及有害孔增多。

表2 PC与SiC15冻融循环前后的孔隙结构参数Table 2 The pore structure parameters of PC and SiC15 before and after freeze-thaw cycles

dV/dlgD表示孔体积对孔直径对数的微分图11 PC与SiC15冻融循环前后的孔径分布微分曲线Fig.11 Differential curves of pore size distribution of PC and SiC15 before and after freeze-thaw cycles

图12 PC与SiC15冻融循环前后的孔隙量Fig.12 Porosity of PC and SiC15 before and after freeze-thaw cycles

3 结论

(1)随着碳化硅掺量的增加,混凝土的温升速率逐渐增大,微波加热效率提高,有效除冰范围增大。

(2)碳化硅对混凝土的抗冻性有一定的改善作用,当碳化硅掺量为10%时,混凝土相对动弹性模量最大,质量损失率最小。

(3)冻融循环前,普通混凝土与碳化硅混凝土基体均较为致密,无明显的裂缝存在;冻融循环后,均出现微小孔隙和裂缝。

(4)碳化硅增大了混凝土中的薄弱环节,从而使基体产生了更多孔隙。冻融循环会使混凝土孔隙孔径增大,少害孔以及有害孔增多。