气压试验的技术分析及安全防范措施

尚颖

福陆中国工程建设有限公司(上海 201103)

众所周知,在完成管道预制、安装,以及设计要求的无损检测和热处理后,为了检验焊缝质量以及管件连接处的严密性,确保整个装置安全平稳地运行,必不可少的工序就是系统压力试验。压力试验分为液压试验和气压试验,或者液压-气压相结合进行试验。从试压的安全性来讲,通常情况下应优先采用液压试验,因为气压试验的储存能量比液压试验的储存能量增加了2 500余倍[1],存在较大的潜在风险,但气压试验也有着不可或缺的必要性。

首先,气压试验洁净、无水污染。有些物料不适合遇水,液压试验残留的水分会对物料造成污染,例如:多晶硅项目中氯硅烷遇水会生成盐酸,将严重腐蚀管道;润滑油项目中的润滑油遇水会引起产品乳化等。而采用气压试验则不存在此类隐患,且避免了冗余的吹扫时间,进而能够加快施工进度。

其次,气相物料管线支架数量无法承受液压试验时的管道充水质量,又无法增加临时支架时,优先选择气压试验。

再次,当液压试验会损害衬里或内部隔热层时,可选择气压试验。

最后,GB/T 20801.5—2020《压力管道规范工业管道第5部分:检验与试验》规定,对于输送GC1级(毒性)、GC1和GC2级(易燃性)物质的管道,应进行敏感性泄漏试验[1],而泄漏试验的介质为空气或氦气,需要考虑管道气体储能过大而产生的风险。

以上工况必须采用气压试验,而气压试压的风险性又客观存在,因此,如何降低气压试验对工作人员健康以及周围环境的影响,就成为需要相关从业人员认真研究和探索的课题。但我国规范少有涉及气压试验安全性的计算,本研究主要以ASME PCC-2-2018《Repair of pressure equipment and piping》中关于气压试验储能计算、安全距离计算等为基础,详细探讨了气压试验的技术和安全措施。

1 气压试验适用条件

1.1 管道材料

气压试验系统中不得包括脆性材料,如可锻铸铁和高硅(14.5%)力铸铁等,他们缺乏延展性并对热冲击和机械冲击具有敏感性。

1.2 试验介质温度

气压试验系统温度至少比管道系统材料的最低允许金属温度高17℃,材料的最低允许金属温度不明时,试验温度不得低于17℃;气压试验不得在接近金属延性-脆性转变温度下进行,避免脆性破坏的可能性。[1]

1.3 管道试验压力

当设计压力大于0.6 MPa时,需要经过设计和建设单位确认;当试验压力高于1.6 MPa时,不宜采用气体作为介质进行压力试验[2],如必须进行气压试验,施工单位应编写专项方案并经设计单位、建设单位确认。[3]

如果压力试验产生的管道周向应力或轴向应力超过试验温度下的屈服强度,试验压力可减至在该温度下不会超过屈服强度的最大压力。[1]

如果试验压力需要保持一段时间,且管道系统中的试验流体会发生热膨胀,则应注意避免超压。[1]

2 气压试验的压力选择

2.1 气压试验压力

气压试验的压力应不低于设计压力的1.1倍。承受内压钢管以及有色金属管道的试验压力为设计压力的1.15倍。

2.2 泄漏性试验

泄漏性试验分为敏感性泄漏试验和气密性试验。一般泄漏性试验采用敏感性泄漏试验,如果实现有困难、危险性及影响面较大,在业主、设计者和安装检验者三方同意的情况下,可采取气密性试验。

敏感性泄漏试验压力可在105 kPa或25%的设计压力中取最小值。气密性试验压力应为设计压力。经业主或设计者同意可按最高工作压力或结合试车一并进行。[1]

在符合我国规范及项目要求的前提下,通常选取较小的试验压力,以减少气压试验中因气体储能过大而产生的爆炸隐患。值得注意的是,除了GB/T 20801.5—2020通用的规定外,如有规范定义了某一种特定流体、特定工况下的气压试验(泄漏性试验)要求,例如GB 50177—2005《氢气站设计规范》、GB 50030—2013《氧气站设计规范》中明确规定了泄漏性试验压力为设计压力,则必须遵循特定流体、特定工况的设计规范。

3 气压试验安全性分析

确定了试验压力后,应对待试管道进行安全距离的计算,用来设置安全防范区域。安全距离计算主要是计算管道内气体储能,再转化成TNT当量,按照ASME PCC-2-2018中给出的空气爆炸冲击波公式计算,结合已有的爆炸对人体造成伤害的研究成果,得出一定压力和容量下的管道气压试验安全防范距离,以及爆炸碎片抛射导致的安全防范距离,依靠这些数据对气压试验的安全性进行分析。

3.1 储能E的计算

计算公式为:

式中:E为储能,J;k为试验气体绝热指数;pa为大气压绝压,101 000 Pa;pat为试验压力(绝压),Pa;V为参与气压试验的气体总容积,m3。

常用试验介质有空气和氮气,其绝热指数为1.4,当试验介质采用这两种气体时,计算公式为:

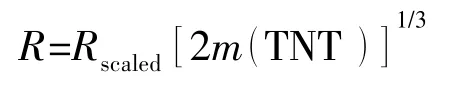

3.2 TNT当量的计算

3.3 安全距离R的选用

得到TNT当量,即能计算出冲击波安全距离。所谓的安全距离是指冲击波危及人员、设备及结构安全的距离,不考虑高温(燃烧)、污染和毒性等破坏因素。安全距离有两种计算方式,计算结果应取二者中的较大值。

3.3.1 计算方式1

3.3.2 计算方式2

式中:R为以待试管道为中心,人员需撤离至安全地点的距离,m;Rscaled为比例系数,通常取20,m/kg1/3。

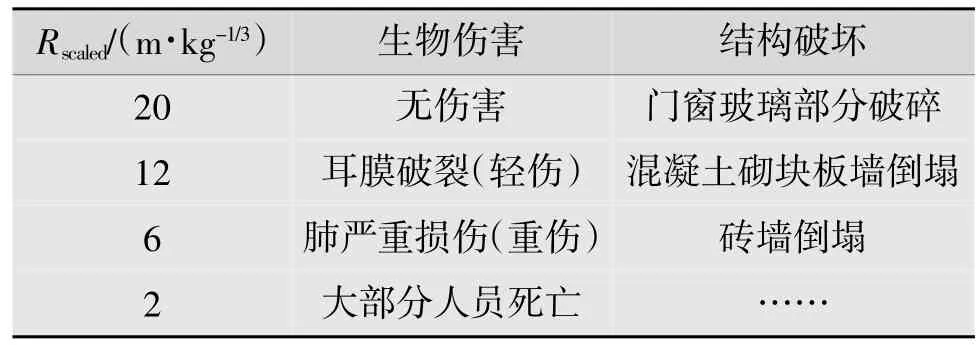

当计算的最小距离无法满足实际情况时,Rscaled也可选择其他值,见表1。

表1 R scaled可选值

在项目具体操作中,人员的安全是首要的,比例系数应取20 m/kg1/3;当气压试验的管道实在无法避开建筑时,通过参考表格选择可接受的破坏程度,选择相应较低的比例系数,并做好相应的建筑结构防护措施。

如现场无法满足安全防范距离,应立即停止气压试验,考虑其他试压方式。

3.4 注意事项

气压试验前,不但需要考虑冲击波对人员的伤害,还需考虑爆炸产生的碎片抛射对人员的冲击。对于避免这类伤害需要的安全距离,在ASME PCC-2-2018中,基于美国炸药制造商协会的数据,提供了TNT当量对应安全距离的参考值,供项目使用参考。

例如,通过计算得到TNT当量为11 kg时,由计算方式1可得R=30 m,由计算方式2可得R=56 m,则以待试管道为中心,人员至少需撤离至56 m球形半径以外的安全地点,56 m以内的建筑需要防护措施;而通过查询ASME PCC-2-2018中的“碎片抛射最小安全距离”表格可得,当TNT当量为11 kg时,碎片抛射最小安全距离需要80 m,则警示项目人员在80 m范围内存在碎片抛射危害人员健康以及建筑破损的风险,需要相应的防范措施。

值得注意的是,在实际施工过程中,80 m的安全距离半径通常牵扯面甚广,甚至造成整个现场施工的停摆,当安全距离无法满足实际情况时,还可通过拆分试验管道范围,将系统分割为较小的容积,达到缩小安全距离范围的目的。

确定了球形半径的安全距离后,需要对施工现场进行有效的隔离,并设置警戒线,悬挂安全警示牌,通过扩音器播放人员撤离通知等,必要时还需对现场距离较近的设备或气体容易损坏的物品进行保护隔离。同时,在试压过程缓慢逐步升压后,保压时根据现场实际情况安排施工人员进行现场安全巡查,并及时排除泄漏点及隐患。

4 气压试验流程

4.1 准备工作

当完成安全距离的计算工作后,即开始气压试验的准备工作,充分的准备工作可以避免气压试验过程中危害的发生。首先,项目需先制定专项试验方案,试验方案需要经过批准,并进行安全技术交底,在压力试验前,相关资料已经建设单位和有关部门复查。图1为某气压试验方案中的气压试验流程。从图1可见:试验气体为干燥无油的空气,氮气为备用气体;试验系统设有紧急排放口;试验用压力表在周检期内并已经校验,其精度不得低于1.6级,表的满刻度值应为被测最大压力的1.5~2倍,压力表不得少于2块;试验时应增加超压泄放装置,其设定压力不得高于1.1倍试验压力(如图1所示),或者试验压力加0.345 MPa(取其较低值)。[5]

图1 气压试验流程

其他准备工作有:试验范围内的管道安装质量合格;待试管道完成设计要求的无损检测和热处理工作;所有接头(例如法兰、螺纹、填料等处)均不得包覆隔热层,以便在压力试验时进行检查;管道上的膨胀节设置临时约束装置;待试管道与无关系统用盲板或其他隔离措施隔开,待试管道上的安全阀、爆破片及仪表原件等已拆下或加以隔离。

4.2 试验过程

一切准备就绪后,待试管道开始通试验气体,进行气压试验,步骤如下:

(1)进行预试验,压力宜为0.2 MPa。表压达到0.2 MPa后,目视检查待试管道所有接头和连接处有无泄漏,如发现泄漏,不得带压处理,泄压后进行修补或紧固处理后重新进行试验。

(2)试验时逐级缓慢增加压力,当压力升至试验压力的50%时,进行初始检查,观察压力表的压降,如发现压力下降,应泄压后进行泄漏点的修补,修补完后从第一步开始重新进行试验。如未发现异常或泄漏,可继续试验。

(3)继续按试验压力的10%逐级升压(每级应有足够的保压时间以平衡管道的应变),每级稳压3 min直至达到规定的试验压力。再将压力降至设计压力,应用发泡剂检查有无泄漏,重点巡回检查阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等,所有密封点无泄漏为合格。保压时间应根据查漏工作需要确定,如有泄漏需泄压后进行修补,修补完后从第二步开始重新进行试验。[1]

4.3 回装复原

试验完成后应将其恢复到设计状态,因试压而加的盲板需要拆除;安全阀、爆破片及仪表原件回装;对气压试验用的排气阀、排水阀处进行封堵,必要时进行密封焊。

5 气压试验安全防范措施

选择气压试验应谨慎,只有在液压试验不适用的情况下才考虑气压试验,其安全防范措施如下:

(1)禁止脆性材料及包括含脆性材料的元件参加气压试验。

(2)进行详细的储能计算及风险评估,必要时拆分系统,释放风险。

(3)试验前审查各种检验报告包括管系应力报告,对应力薄弱处进行评估,必要时加装临时支架。

(4)对管系进行完整性检查,包括管道上是否有划痕、壁厚是否低于标准下限值、无法承受试验压力的元件是否已隔离等,以减少试验时的意外。

(5)管系焊缝管理。加强预制、安装过程中焊缝的检验,完成设计要求的无损探伤比例,检查内部是否存在缺陷,确保质量完好,以减少试验时的意外。

(6)管系法兰管理。对待试管系所有的法兰进行检验,检查扭矩是否达标,垫片是否安装正确,以提高管道气压试验的安全性。

(7)气压试验系统设置超压保护装置,例如安全阀等。

(8)进行预试验,将气压升至0.2 MPa,目视检查泄漏点,及时排除隐患,避免危害扩大。

(9)编制详细的施工方案,并对操作人员进行施工交底,严格遵守试压步骤,并做好应急预案。

(10)严格遵守计算得出的安全距离进行警戒,设置隔离带,限制人员进入试压危险区域。

(11)在初期管道设计中,需要进行气压试验的管道路径应尽量避免临近马路或中控室等不宜疏散隔离的区域,以将试验时对周围交通和设施的影响降到最低。

6 结语

气压试验具有速度快、效率高、污染小等优点,同时也存在风险高等缺点。只要充分考量施工人员的安全性和对周边建筑的安全防范措施,严格遵守国家规范中的试验流程,就会使工艺管道系统的试压工作更加安全、高效。