混凝土立方体抗压强度的影响因素及其控制方法

黄礼维

(中国水利水电第五工程局有限公司,四川 成都 610066)

0 引言

混凝土作为目前世界上最常用的建筑材料,在建设工程的各个领域中应用广泛,由于组成混凝土的原材料因进场批次多、性能不一致,导致混凝土立方体抗压强度波动性大,即使相同的配合比使用相同生产厂家不同批次的原材料,其立方体抗压强度都会存在差距,有的差距甚至很大。在施工过程中为保证混凝土力学性能满足相关设计要求,工程技术人员会通过大量的技术手段进行质量控制,并以抽样方法检测混凝土立方体抗压强度,以检测结果评定混凝土施工质量,作为混凝土质量验收的依据。

抽样检测过程中,影响混凝土抗压强度的因素众多,本文对混凝土立方体抗压强度试验各环节中的影响因素进行分析,确定试验中关键控制环节和重点控制内容,确保检测混凝土立方体抗压强度与混凝土实际强度基本一致,从而能够优化混凝土配合比设计,减少胶凝材料使用,做到节约能源的目的。

1 影响因素分析

影响混凝土立方体抗压强度试验结果的因素存在于成型准备、成型过程、环境控制、破形过程和结果计算等五个阶段中。

1.1 成型前准备工作中的影响因素

1.1.1 试模选择

成型前应选用优质的混凝土试模,试模必须保证足够的尺寸、平整度、角度精度,同时应具备相应的强度和刚度,以确保试件成型尺寸符合要求和表观平整。

目前市场上使用的试模主要分为两大类:钢试模和塑料试模。钢制试模的优点为强度高、不易变形、耐久性好、变形小;缺点为自身质量重,拼装耗时长、每次拼装后均需进行检验等。塑料试模的优点为质量轻、无需二次组装、脱模刷油后即可重复使用,缺点为耐久性差,变形大,长期使用易变形等。

无论采用哪种试模都应做到严格的定期检验和修正,自检周期宜为3个月,不符合要求的试模不能使用。

1.1.2 成型方法选择

成型方法根据混凝土拌合物坍落度大小主要分为两大类:坍落度不大于70mm的混凝土宜用振动台法振实,振动台的振幅和振动频率须符合规范要求;塌落度大于70mm的混凝土宜用捣棒人工捣实,在插捣的同时用平铲或抹刀反复穿插,排除混凝土拌合物内部的空气[1]。

1.1.3 取样选择

现场取样根据混凝土取样位置主要分为两大类:从混凝土浇筑仓面中取样,必须保证取样混凝土拌合物不得经过振捣;从罐车中取样,须从连续下料中的中间时间段取样,同一部位多车次浇筑,应选择中间车次取样;取样数量应符合使用完成剩余拌合物量不少于使用量的20%的要求,且在入模前将混凝土拌合物拌合均匀,测试混凝土拌合物各项性能,性能满足要求后应快速装样成型,严禁将不合格混凝土拌合物成型。

1.2 成型过程中的影响因素

1.2.1 振动台法

在试模内表面应涂一薄层矿物油或其他不与混凝土发生反应的脱模剂,将混凝土拌合物一次装入试模,混凝土拌合物高出试模口,用抹刀沿模壁插捣几次,排除边缘气泡,将试模放置于振动台中心位置,振动至试模表面泛浆且无明显气泡溢出停止,不得过振。

1.2.2 人工法

将混凝土拌合物分两层装入试模,再用捣棒从边缘向中心均匀插捣,插捣完成后,还应用抹刀沿模壁插捣数次,用橡皮锤轻轻敲打试模,以排除捣棒和抹刀插捣空隙中的空气,然后将表面抹光。静置1~2h后,对试件进行第二次抹面,使试件尺寸与标准尺寸的误差不超过1mm。

试件表面收光时,注意料浆饱满,防止混凝土由于塑性变形而出现凹陷状况。应尽量减少试件制作过程中人为因素的影响。

1.2.3 试件标记

拆模前应及时作相应标识(部位、强度等级、成型日期等),以避免相互混淆,造成抗压强度出现异常。目前工程上常用的标记方法主要分为两种:详细标记和盲样标记,详细标记有助于试验检测人员了解混凝土试件的信息,缺点是检测人员对检测信息了解后,容易造成信息泄露,不利于公平公正检测要求;盲样标记优点是仅在样品上标记试件代号,试验检测人员仅能知道检测试件代号,对其他信息一无所知,有利于保密性和公正性,缺点是检测人员不知道具体试件强度,有可能会不按照预估强度选择试验速率。对于两种标记方法应该区别对待,如成型过程是检测人员自行抽样检测,则可使用详细标记,如果是外委检测,则可使用盲样标记。

1.3 环境控制中的影响因素

混凝土拌合物在凝结硬化过程中,需要温度和水促进水泥水化反应,达到凝结硬化的结果,一般在成型混凝土试件时要求室内环境温度20±5℃,湿度≥50%,有利于混凝土早期强度的形成。在此环境下静置24~48h,拆除试模后,试件应立即放入标准养护室内进行养护(温度为20±2℃,湿度≥95%),养护至28d龄期进行抗压强度试验(龄期有特殊要求的除外)。

1.4 破形过程中的影响因素

1.4.1 人员

进行混凝土立方体抗压强度试验的人员必须培训合格后方可进行试验,应对首次操作人员进行监督考核,考核合格后方可独立操作。试验时应两人配合操作,数据记录人员和操作人员各司其职,做到数据互相印证后方可如实记录,同一批试件应由同一人操作试验机,尽量避免中途调换操作人员。

1.4.2 压力机

压力机应符合技术要求,其测量精度为±1%,试件破坏荷载应大于压力机全量程的20%且小于压力机全量程的80%[2],压力机应经过有资质的计量检定部门的检定,且按计划进行维护保养,使用过程中未发现任何异常,方可投入使用。

1.4.3 试件

试件从标准养护室内取出后应覆盖湿布,室内环境温度应严格控制,应及时进行试验;试验前先检查试件表面质量(蜂窝、麻面和缺棱掉角等)、尺寸、平整度和垂直度是否在允许偏差范围,对于不符合要求的试件要剔除,对试件的尺寸进行测量,应按实际测量尺寸计算实际受压面积。

1.4.4 试验过程

试验时要正确放置试件,承压面应为非成型面,避免受压面不平整使试件提前破坏,试件应垂直放置于受压板正中心位置,以保证轴心受压;试验中要严格按要求的加荷速度连续均匀地加荷,直至试件破坏。

1.4.5 其他情况

若试验过程中遇到不可预见因素而停止试验,能在0.5h内重启试验,则试件可以在室内停留,如不能在0.5h内恢复试验过程,则应将试件搬回标准养护室内。

3.2.1 护士在洗手、手消毒、戴手套、戴口罩方面执行情况良好 调查结果显示,86.14%的护士在诊疗和护理患者前洗手,90.66%的护士护理患者从污染部位移到清洁部位时洗手;在接触未明确诊断的患者时几乎没有人不戴口罩的;接触患者血液、体液、分泌物等物质时戴手套及在接触患者黏膜或者破损皮肤时戴手套,从调查显示看,执行情况也良好,分别达83.74%和81.76%;说明医院在洗手、手消毒、戴手套、戴口罩等相关知识的培训力度和质量相对较高,护士们大大地提高了对标准预防行为的依从性,也提高了感染性疾病的预防控制水平。

1.5 结果计算中的影响因素

混凝土立方体抗压强度计算公式:

式中:

fcc——混凝土立方体抗压强度值,MPa;

F——混凝土破坏荷载值,N;

A——混凝土承压面积(按实测尺寸计算),mm2。

一组试件包含三个强度值,应取三个强度值的平均值作为混凝土抗压强度代表值,若三个强度值之中有一个值超过平均值的15%,则取三个值中的中值作为本组抗压强度代表值,若三个值之中两个值超过平均值的15%,则本组试件的强度值不能作为评定的依据,应采取其他检测方法检测其代表部位的混凝土抗压强度值作为评定依据。

2 混凝土抗压强度影响因素控制办法

2.1 成型前准备工作中影响因素的控制办法

2.1.1 试模自校

2.1.2 试模选择

成型前应考虑试模尺寸与成型混凝土拌合物中骨料最大粒径匹配度,一般成型试模最小边距离不少于骨料最大粒径的3倍,如最大粒径太大,将导致成型试件在试验过程中由骨料承受荷载,不能够准确试验出混凝土立方体抗压强度。

2.1.3 试样处理

成型前还应将混凝土拌合物翻拌均匀,翻拌的底面为不吸水底面,一般采用钢板,平整度须符合要求,且在混凝土拌合物与钢板接触前应将钢板表面浸润,防止改变混凝土拌合物水灰比及浆骨比。

2.1.4 振动台的要求

混凝土试件成型使用的振动台频率为50±2Hz,振幅在0.5±0.02mm内[3],使用的捣棒直径为16±0.2mm,长度为600±5mm,端头呈半球形状,使用的橡皮锤质量应在0.25~0.50kg之间,在混凝土试件成型前应确认全部所需工器具合格后方可开始混凝土成型工作,有利于提升试件成型质量,同时能够保障成型工作稳步开展。

2.2 成型过程中影响因素的控制办法

采用振动台法成型振动时间一般不超过30s,振动过程应随时观察混凝土表面情况,严禁出现过振现象,出现过振情况应立即废除成型试件且不能再重复使用混凝土拌合物,应重新取样成型;人工成型过程中两层装料高度应基本一致,每10000mm2插捣次数应不少于12次,插捣下层时捣棒应插捣至底部,插捣上层时捣棒应插至下层20~30mm,严禁全层穿插,插捣过程应垂直插捣,橡皮锤敲打试模应控制在10~15次,同时插捣孔洞消失闭合,确保气泡排出,保证混凝土试件成型质量。

2.3 环境控制中影响因素的控制办法

混凝土拌合物成型中环境温度应为20±5℃,湿度不低于50%,在成型室内应加强环境温湿度的控制和记录工作,便于后续溯源;在成型后宜尽早拆模送入标准养护室内[4];标准养护温度应为20±2℃,湿度不低于95%,标准养护室在自动控制情况下每日记录温湿度次数不少于3次,且应均匀分布记录时间;混凝土试件破形时,从养护室搬至压力间过程中,应将试件表面全程覆盖湿布,确保湿度,同时压力间的温度应控制在20±5℃。

2.4 破形过程中影响因素的控制办法

2.4.1 压力机

压力机的压板平整度差值不大于0.04mm,平行度差值不大于0.05mm,表面硬度不小于55HRC,板面光滑、平整,粗糙度不大于0.80μm,球座转动灵活;压板的刚度和平整度是保证混凝土试件在受压过程中不发生变形的基本保障,球座是压板垂直受压控制方法,均能够提升混凝土抗压强度准确性。

2.4.2 操作过程

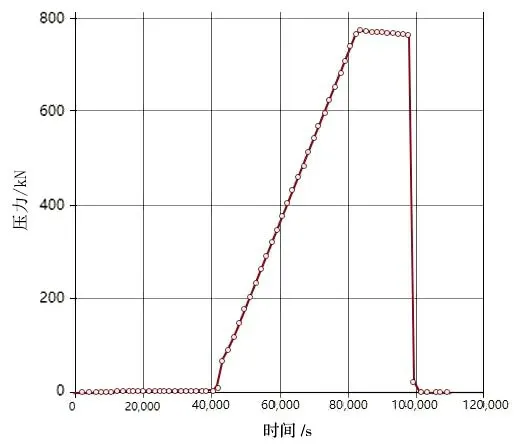

试验前用游标卡尺测量试件的承压面尺寸,精确至0.02mm;混凝土强度大于60MPa情况下应在试件周围设置防护罩,以防止承压过程中试件碎片弹射伤人;擦拭上下承压面,不得有颗粒杂物,将试件承压面放置于压板中心位置,上下承压面与压板均匀接触后开始试验;试验过程均匀加荷,当抗压强度小于30MPa时,加荷速率为0.3~0.5MPa/s;当抗压强度30~60MPa时,加荷速率为0.5~0.8MPa/s;当抗压强度大于60MPa 时,加荷速率为0.8~1.0MPa/s[5]。当试件接近破坏、急剧变形时,停止调整速率,直至破坏即可,破坏后记录破坏荷载值。试验过程中加荷速率控制在中间范围,可以通过压力-时间关系图观察速率控制效果(见图2、图3)。

由图2可知,加载至980kN仅用时15s,平均速率达到了2.90MPa/s,超出了规范最大速率0.8MPa/s的要求,且在试件接近破坏时立即回油,没有让试件充分达到抗压极限,这样试件的抗压强度不能够准确反映真实情况。从图3 可知,加载至780kN 用时约45s,平均速率0.77MPa/s,符合规范0.5~0.8MPa/s速率要求,且在试件达到接近破坏时,未调整速率,最终至试件破坏才回油。

图2 压力-时间关系图(加荷速率过快)

图3 压力-时间关系图(加荷速率正常)

2.5 结果计算中影响因素的控制办法

混凝土立方体抗压强度单值计算结果精确至0.1MPa,三块值平均值同样精确至0.1MPa。计算过程中严禁将单值不进行结果修约或多保留位数修约,最终由三块平均值统一修约的做法完全错误;计算完成后须进行试件尺寸换算,一般换算系数:200mm×200mm×200mm试件换算系数为1.05,100mm×100mm×100mm试件换算系数为0.95,高强度或超高强度混凝土的试件尺寸换算系数应通过试验确定。

3 结束语

从上述影响混凝土立方体抗压强度因素的分析可以看出,混凝土抗压强度影响因素众多,包括使用的工器具、成型的方法、环境温湿度、试验设备、测量设备、试验速率控制、计算方法、修约方法、尺寸换算等。每一项影响因素可能直接影响混凝土的立方体抗压强度,这也对试验检测人员在混凝土立方体抗压强度测试的每一个环节提出了更高的要求。在日常工作中出现了混凝土立方体抗压强度结果的争议情况,最主要的原因是众多环节中,其能够溯源的数据较少,不能够做到全过程的溯源,这就要求专业检测机构和操作人员应对每一个试验环节留下充分证据和记录。