基于COSMOSWorks的接地地钉端头优化设计

刘 佳

(山西银河电子设备厂,山西 太原 030006)

0 引言

优化设计是将部件或零件设计问题的物理模型转化为数学模型,运用最优化算法或借助计算机软件求解数学模型。有限元分析法是随着计算机的发展而迅速发展起来的一种现代计算方法,在解决复杂问题时,对研究对象进行离散化,将其划分为无穷个小单元,在每个小单元上用较为简单的插值函数代替其真实解进行分段逼近,从而得到满足工程精度的近似结果,以解决很多传统理论算法无法解决的复杂问题。

COSMOSWorks是完全整合在SolidWorks设计分析系统中的,其操作简单,易于上手,通过有限元分析法对产品局部区域网格划分更细密,并提供更精确的计算结果,从而更准确地对产品进行结构优化。本文以接地地钉为例,采用COSMOSWorks技术对接地地钉端头进行优化设计。

1 产品设计和计算分析过程

1.1 产品设计

在通信车或通信方舱工作过程中,为了避免各种杂波电流对工作信号的影响,确保工作人员和设备自身的安全,通常均有与大地连接的要求。一般通过接地地钉来实现与大地的连接,要求接地地钉要良好接地,并要有较长的使用寿命。

1.2 试验测试

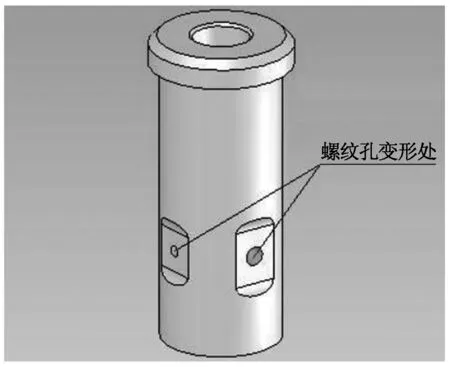

在接地地钉的锤击试验过程中发现接地地钉端头处的螺纹孔变形,以致无法旋入螺钉,损坏位置见图1。

通过对损坏的接地地钉进行分析发现,当接地地钉用大锤敲向大地时,端头所受到作用力的作用点并不一定在端头的轴心处,而会偏离端头的轴心,造成端头受力点处会产生较大的扭矩,从而使得螺纹孔变形。

1.3 工作条件及结构模型

通过分析接地地钉端头的受力情况,将端头的受力简化为两个作用力,并采用SolidWorks软件对接地地钉端头进行建模。

图1 地钉螺孔变形位置

1.3.1 锤击力作用于接地地钉端头轴心时的受力情况

实际使用情况:8磅大锤重Q=35.6 N,从高度H=2 m处自由落到端头上;端头发生变形,历时τ=0.01 s。

大锤自由落下H高度时所需的时间为t,根据运动学的公式计算:

t=2Hg.

(1)

根据动量定理,可知:

mv2-mv1=S.

(2)

其中:m为接地地钉的质量;v1为锤击前地钉速度;v2为锤击后地钉速度;S为动量。

由接地地钉端头受力分析可知,v1=0,经过(t+τ)后,v2=0,因此S=0。在这一过程中,重力Q的作用时间为(t+τ),它的冲量大小等于Q×(t+τ);反作用力N作用时间为τ,它的冲量大小为N×τ。

于是得:

S=N×τ-Q×(t+τ)=0.

(3)

由式(1)~式(3)可得:

N=Qtτ+1=Q1τ2Hg+1.

(4)

将相关数据代入式(4)计算得N=2 310 N。

利用动量定理公式计算出作用于端头轴向方向的作用力为2 310 N。

1.3.2 垂直于接地地钉端头轴向方向上的受力情况

实际情况如下:作用在接地地钉端头上的作用力偏移中心L2=25 mm,力大小为N2=2 310 N,端头的尺寸为L1=80 mm。

根据力矩平衡公式:

N1×L1=N2×L2.

(5)

得出受到垂直于端头轴向的分力为:

N1=N2×L2÷L1.

(6)

将相关数据代入式(6)计算得N1=721.9 N。

利用力矩平衡公式计算出作用于垂直端头轴向方向的作用力为721.9 N。

1.4 边界条件的处理

当接地地钉用大锤敲向大地过程中,接地地钉端头受轴向方向的作用力,同时由于大锤敲偏而产生垂直轴向方向的作用力,同时还有接地地钉的自重。根据计算,自重所占比重非常小,为计算简便,只考虑接地地钉端头所受的轴向方向的作用力和垂直轴向方向的作用力。

1.5 材料特性

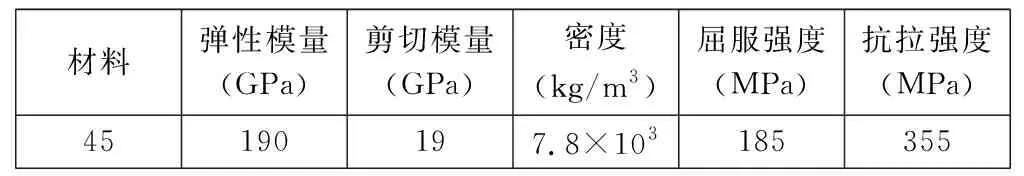

端头材料采用45钢,其物理特性见表1。

表1 材料的物理特性

1.6 有限元分析

首先建立地钉的三维模型,然后赋予模型材质,接着设置边界条件及划分网络之后对模型进行计算,结果如图2所示。从图2中可以看出:最大应力为115.4 MPa,位于螺纹孔部位;最大应变为4.274×10-4,位于螺纹孔部位;最小安全系数为1.603,位于螺纹孔部位及螺纹孔周围部分。可见螺纹孔处为整个接地地钉端头最薄弱的地方,需对接地地钉端头进行优化设计。

图2 优化前地钉应变、应力、安全系数云图

2 优化设计

综合上述有限元分析结果,与在试验中发现螺纹孔处变形相符合,由于螺纹孔处应力集中而导致螺纹孔变形。

2.1 优化措施

为保证原安装方式不改变,要求接地地钉的尺寸保证原尺寸,这样就不能通过加大接地地钉端头的直径来增加其强度。在不影响使用、不改变接地地钉端头尺寸的情况下,将螺纹孔位置上移45 mm,同时将端头上的倒角增大到5 mm,这样可保证大锤尽可能地敲在端头的轴心处,减少产生弯曲力矩。

2.2 安全校核

对优化后的接地地钉端头重新进行建模,在边界条件不变的情况下,对其进行COSMOSWorks分析,结果如图3所示。

图3 优化后地钉应变、应力、安全系数云图

从图3中可以看出:最大应力为41 MPa,位于端头中下部分,而螺纹孔处的应力为30.7 MPa;最大应变为1.894×10-4,位于端头中下部分;最小安全系数为4.522,位于螺纹孔部位及螺纹孔周围部分。

从图3中可以看出:虽然只是将螺纹孔位置上移了45 mm ,同时将端头的倒角倒成5mm,端头的外形基本没有变化,可是优化后螺纹孔处所受到的应力减小了73.4%,优化后螺纹孔处的安全系数是原安全系数的2.82倍。

2.3 优化设计后的试验情况

通过对接地地钉端头结构的优化设计,对接地地钉进行了锤击试验,土质为夯土地。

地钉入地21次,平均每次入地锤击48次,起拔时平均每次左右锤击35次。

试验结果:观察地钉,外表无损伤,接地地钉端头螺纹处无变形,可以旋入螺钉。

结论:满足使用要求。

3 结束语

目前,优化设计后的接地地钉已经完成锤击试验,接地地钉整体完好,螺纹孔处无变形现象,验证了CAE的分析结果,也完成了接地地钉优化的任务。

可见应用CAD/CAE平台的虚拟仿真技术,可以大大提高产品的开发能力和产品质量,减少了产品的开发周期和成本,增强了企业的市场竞争能力。