9F燃机余热锅炉蒸汽管道支吊架状态诊断及有限元分析

郭赉佳,赵明华,李 俊,谷树超,段 鹏

(1.上海漕泾热电有限责任公司,上海 201507; 2.上海明华电力科技有限公司,上海 200090)

电厂汽水管道支吊架的作用是承受管道重力、承受偶然的冲击载荷以及控制管道在工作状态下的位移和振动。随着机组运行时间的累积,管道支吊架状态会出现变化,一旦支吊架部分或全部丧失其功能,管道承载和约束条件将发生变化,管道位移和应力分布将偏离设计状态,管道应力峰值增高,局部可能超过管材许用应力,加快高温管道的高应力蠕变损伤,缩短管道应有的使用寿命[1-2]。

近年来,电厂承压管道等部件安全事故频发,严重威胁人身安全及经济指标[3-4]。再者,上海的地理环境导致其境内电厂设施极易受到台风等恶劣天气影响,尤其是暴露的热力管道支吊架系统更容易受到冲击而失效,严重影响热力管道的安全性及牢固性。因此,如何降低和避免因支吊架失效导致管道安全隐患,如何建立并不断完善一整套符合机组实际运维情况的设备管理和检修方法,使机组始终保持最安全、最经济、最可靠的运行状态,从而增加管道运行的稳定性和安全性,是电厂安全生产的重要组成部分,也是电厂技术监督的重点[5]。

为此,本文以9F级热电联供型机组一系列热力管道支吊架为载体,通过其热态、冷态检验及调整,以求解决管道支吊架在运行过程中出现的问题,消除机组运行中存在的安全隐患。同时,基于管道在高温状态下的温度与机械应力分析,通过系列模拟试验,研究不同位置、不同节点的管道应力分布状态,形成合理有效的管道在线检测技术方法及评判准则,从而指导管道的日常检修和维护工作。

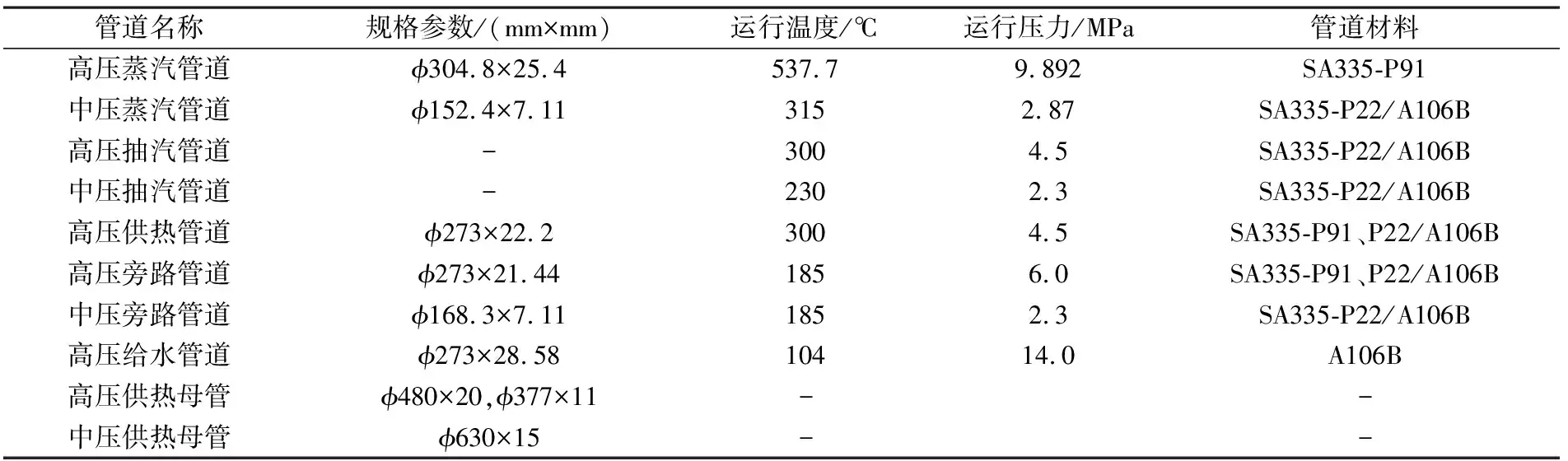

表1 各管道运行参数及材料、规格

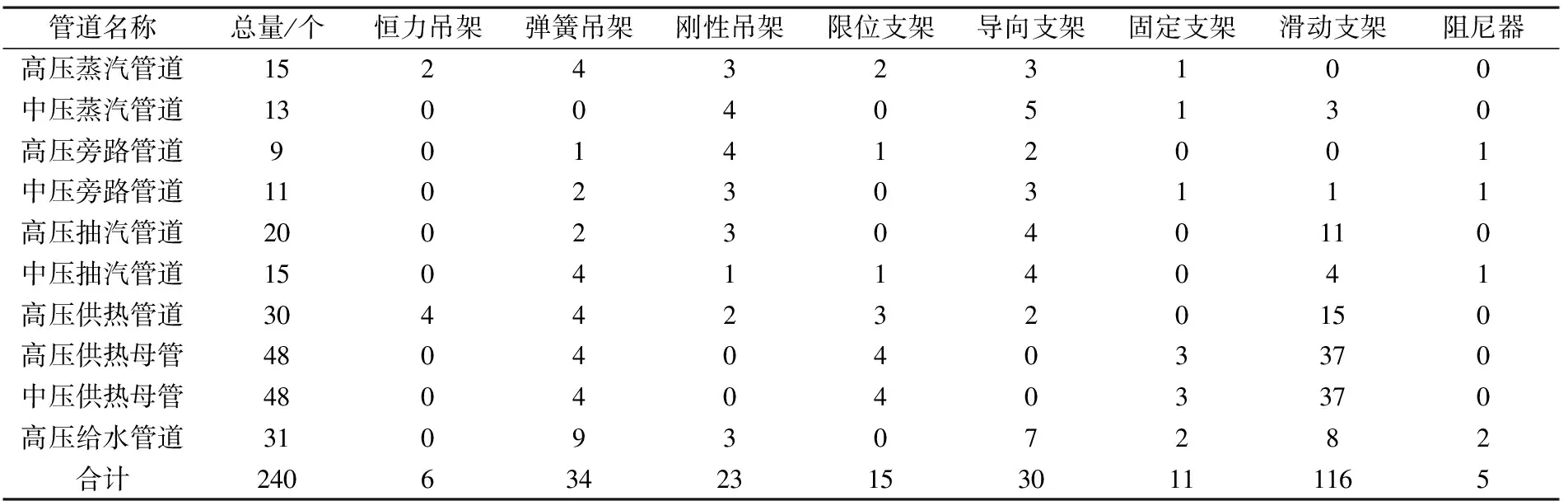

表2 各管道支吊架类型及数量

1 设备概况

本文研究对象为上海化学工业园区GE9FA燃气-蒸汽联合循环机组余热锅炉范围内高温高压蒸汽管道。

该余热锅炉型号DINO-6772,制造单位为美国德尔塔公司(DELTAK),最大连续蒸发量362 t·h-1,过热蒸汽压力10.25 MPa,过热蒸汽温度539.5 ℃,循环方式为自然循环,给水压力14 MPa,水处理方式RO-H-OH-H/OH。截至2020年12月底,该机组已运行约88 632折算燃烧小时,近3年机组年度运行约7 000燃烧小时,年度平均启停次数为8次,机组平均运行负荷率为85%~90%。

本研究管道分别为高、中压蒸汽管道,高、中压旁路管道及高、中压供热管道等,各管道运行参数及材料、规格如表1所示。

2 管道支吊架汇总及轴向图

由西北电力设计院编制的《火力发电厂汽水管道支吊架手册》和华东电力设计院编制的《发电厂汽水管道支吊架设计手册D-ZD2010》是国内电厂支吊架设计、安装的重要依据,广泛应用于各等级火电机组。

然而,由于本研究管道支吊架系统跟随余热锅炉一同设计,这给日常管理和维修带来一定不便,为实现对各类高压蒸汽管道支吊架针对性、精细化的分类分级管理,掌握各汽水管道支吊架的功能、类型及安装位置,首先按照相关标准[6]对各支吊架总数及类型进行了汇总,如表2所示,并绘制了各汽水管道轴向图及支吊架安装位置布置图。

3 主要问题概况

对蒸汽管道支吊架进行热态及冷态检查,并结合管道应力计算,发现需要整改的支吊架共有17处,其中高、中压主蒸汽管道3处,高、中压旁路管道2处,高、中压抽汽管道4处,供热管道系统5处,高压给水管道3处。发现的主要问题有:滑动支架脱空失载失效、弹簧吊架欠载或过载、恒力吊架位移上下限位卡死、吊架的吊杆弯曲失载、限位支架失效、吊架结构不合理、吊架螺丝拧紧长度不够、锁紧螺母未拧紧或松脱等。从检查的结果来看,机组蒸汽管道支吊架总体运行情况比较理想,但是仍存在着不少问题,影响了支吊架的载荷分布和管系热位移。对上述异常的支吊架在冷态进行了调整,并在热态对其调整的合理性进行了复检验证,确保了管系的冷/热荷载分布和热膨胀满足设计要求,达到管系长期、安全和经济运行的目的。

4 有限元分析

基于有限元理论,利用支吊架管系应力专用分析系统CAESARⅡ以及ANSYS结构应力模拟软件,对中高压蒸汽管道(高压主蒸汽管道、高压旁路管道、高压抽气管道及高压供热管道)的一次应力、二次应力和运行应力进行计算分析。计算中忽略了主管道上的疏水、减温水等小口径管道对主管道的影响,闸阀、截止阀、调节阀等作为刚性管件均进行了相应处理或简化,三通均采用焊接三通进行计算。

模拟计算结果表明:高压蒸汽管道最大一次应力位于高压供热A路与B路连接的第二个三通处,应力值为58.8 MPa,在设计温度330 ℃下标准许用一次应力为121.3 MPa,计算应力与许用应力之比为48.5%;最大二次应力位于高压主蒸管道阻尼器处,应力值为83.7 MPa,标准许用二次应力为306.5 MPa,计算应力与许用应力之比为30.6%;运行应力较大位置主要分布在管道三通、弯头与高压主蒸汽部分直管段,其中最大值位于高压主蒸管道阻尼器处,应力值为104.7 MPa。

由应力计算结果可知,高压主蒸汽管道一次应力和二次应力均低于标准规定的材料许用应力,且有一定的安全余量,均能满足管道正常、安全运行的要求,管系应力合格。管道的三通、弯头与高压主蒸汽部分直管段等应力较大部位,都应作为检修时重点监督和检查的部位。

5 结语

按设备分类分级管理要求,绘制了各汽水管道轴向图,并完成了各支吊架系统的状态诊断。经过热态及冷态检查,并结合管道应力计算,机组管道支吊架总体设计和安装还是比较理想,但是仍存在着不少问题,共发现需要整改的支吊架有17处,其中高、中压主蒸汽管道3处,高、中压旁路管道2处,高、中压抽汽管道4处,供热管道系统5处,高压给水管道3处,通过对上述问题进行调整试验,使其达到良好的服役状态,以保障管系处于合理的应力水平。

基于有限元理论,利用支吊架管系应力专用分析系统CAESARⅡ以及ANSYS结构应力模拟软件,对高压蒸汽管道机械应力进行仿真分析,计算得到了不同位置、不同节点的管道一次应力、二次应力和运行应力的分布状态,以合理有效指导管道后期在线检测及其安全性评价。