颗粒物控制技术在氨法脱硫超低排放中的应用

陈文华,郑俊杰,徐承亮

(浙江天地环保科技股份有限公司,杭州 310013)

近年来,国家环保要求日益严格。2014 年9月,国家发改委、环保部、能源局联合颁发的《煤电节能减排升级与改造行动计划(2014-2020)》要求新建燃煤发电机组大气污染物排放浓度基本实现超低排放(即在基准氧质量分数6%条件下,烟尘、二氧化硫、氮氧化物排放的质量浓度分别不高于10、35、50 mg/m3)[1]。此后超低排放相继在全国推广。

在火电厂烟气治理中,氨法脱硫因其工艺成熟、占地面积小、脱硫效率高等优点,在国内外得到广泛应用,然而,其工艺的特殊性,使脱硫过程中不可避免的产生硫酸铵气溶胶和硫酸铵细微颗粒,导致吸收塔出口颗粒物含量增加,烟尘排放含量难以满足超低排放标准。因此,氨法脱硫超低排放的关键在于控制颗粒物排放含量。

1 颗粒物控制技术

所述颗粒物指烟气中未脱除的烟尘、烟气所携带液滴中的溶解盐(硫铵)以及氨法脱硫过程中所产生的气溶胶等物质的总和,即通常所称的总尘。针对氨法脱硫工艺中的颗粒物排放问题,已有大量实践研究,控制氨法脱硫颗粒物含量的措施主要包括3方面:选择合适的工艺参数、优化吸收塔内部结构和增加湿式电除尘设备。

1.1 选择合适的工艺参数

在氨法脱硫工艺中,气溶胶的生成主要是由于气相中的NH3与SO2或SO3反应生成亚硫酸氨和硫酸铵,因而如何降低氨逃逸是控制气溶胶形成的关键[2]。

根据氨水的气液平衡数据可知,吸收液含量和温度越高时,氨气逃逸量越大,而液气比是影响吸收液含量和温度的关键,因而选择合适的液气比可以在源头减少气溶胶的生成。在实际应用中,相同条件下,液气比越大,氨逃逸量越小。但液气比的增加,会导致能耗增加,所以应该综合考虑,选择合适的液气比[3]。

氨法脱硫中生成的亚硫酸铵和亚硫酸氢铵都是不稳定化合物,容易发生逆反应,再次生成二氧化硫和氨,导致氨逃逸增加。因此采取合适的氧化方式,使浆液充分氧化,可以在一定程度上降低氨逃逸量。在保证充分的氧化风量前提下,精确计算风机压头,实现亚硫酸钠和亚硫酸氢铵的充分氧化[4]。

选择合理的加氨位置,可以减少游离氨含量,降低氨逃逸量。相比于直接向脱硫塔加氨,在循环泵入口加氨具有2点优势:一是保证溶液均匀性,同时使亚硫酸氢铵提前转化为亚硫酸铵,提高脱硫效率;二是有利于降低浆液的pH[3]。

1.2 优化吸收塔内部结构

在脱硫塔内部设置多级吸收段、水洗段、除雾器,可以有效捕集逃逸氨和气溶胶,降低出口颗粒物含量[5]。最上层吸收段采用不加氨喷淋液,进行剩余SO2的吸收,同时还可以实现逃逸氨的捕集;水洗段,采用清水喷淋,实现对吸收段出口液滴中硫酸铵可溶盐洗涤和对逃逸氨的进一步捕集;除雾器,可以减少吸收段出口净烟气中液滴携带量,降低可溶解性铵盐、硫酸盐和气溶胶的排放。

烟气温度和脱硫塔入口SO3的含量也会大大影响脱硫塔出口颗粒物含量[6]。可以通过在脱硫塔入口设计喷淋层来降低烟气温度并吸收SO3,从而避免硫酸铵和气溶胶的生成。肖育军等发明了1种氨法脱硫工艺与系统,在脱硫塔入口设立喷淋层,表明吸收塔浆液蒸发是脱硫塔出口硫酸铵含量增加的主导因素,通过对烟气预降温可以有效控制生成的硫酸铵含量,并且随着浆液含固量的增加,入口喷淋对减少脱硫出口硫酸铵含量的效果呈快速上升趋势[7]。

1.3 增加湿式电除尘设备

湿式电除尘器是利用高压直流电使烟气颗粒物荷电,并在电场驱动下使其加速沉降于沉降极(阳极)表面以除去烟气中尘雾的设备。湿式电除尘器具有除尘效率高、操作简单、能耗小、无二次扬尘、可工作于烟气露点温度以下、结构紧凑、设计形式多样化等优点[8-9]。

随着燃煤电厂超低排放全面推广,湿式电除尘器在颗粒物控制方面体现出良好的优势。杜振等通过对26 台超低排放机组湿式电除尘器进出口颗粒物排放情况进行测试,得到当湿式电除尘器入口颗粒物的质量浓度为20~90 mg/m3时,颗粒物脱除效率为85%~90%,出口颗粒物的质量浓度均在10 mg/m3以下[10]。赵磊等采用DPI细颗粒采样仪对某300 MW燃煤机组湿式电除尘器的进出口烟尘进行测试,结果发现,烟尘出口质量浓度为1.8 mg/m3,脱除效率达到88%以上,其中PM2.5 的脱除效率稳定在75%以上[11]。

2 工程应用

2.1 工程概况

新疆某煤化工公司2×103m3/a煤制天然气项目热电装置1#~4#机组4台4×480 t/h锅炉烟气脱硫采用氨-硫酸铵法脱硫工艺,按一炉一塔方案设计。因化工区酸性气体入炉掺烧后,脱硫塔入口烟气中SO2含量高于原设计量,故拟对现有4台锅炉进行脱硫、除尘超低排放增容改造。要求增容改造完成后,在设计工况下全烟量、全时段的保证脱硫效率不低于99.4%,脱硫后烟气中SO2的质量浓度≤30 mg/m3(标准状态,干基,氧的质量分数6%)、总尘(包括硫铵盐等)的质量浓度不高于5 mg/m3(标准状态,干基,氧的质量分数6%)。氨逃逸的质量浓度小时平均应低于3 mg/m3,氨回收率大于98%。

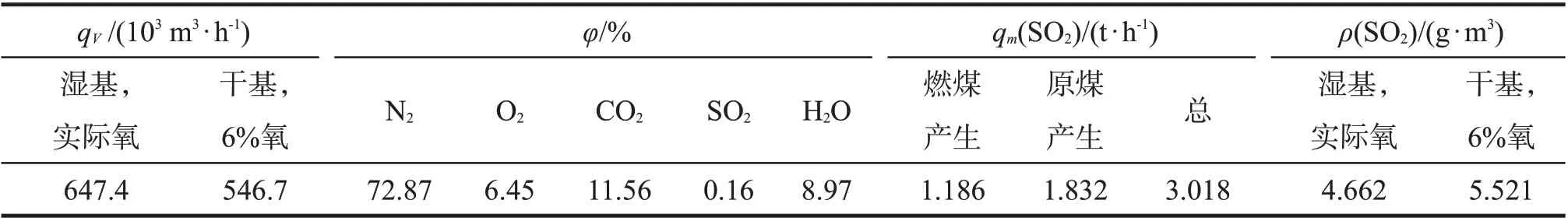

按照热电锅炉实际燃烧煤种及考虑到燃煤波动较大,增容改造工程按校核煤种设计。入口烟气参数如表1所示。

表1 脱硫塔入口烟气设计参数Tab 1 Design parameters of flue gas at inlet of thionizer

2.2 工程设计

1#、4#机组采用一炉一塔的方案,新建2 座吸收塔,每座吸收塔处理的烟气量为每台锅炉烟气量的100%烟气量(包括1/3 化工区酸性气入炉掺烧量)。

2#、3#机组采用一炉两塔的方案,利旧改造原有4座吸收塔,每座吸收塔处理的烟气量为每台锅炉烟气量的50%(包括1/6化工区酸性气入炉掺烧量)。原4座吸收塔进行局部改造。

重点讨论1#、4#机组新建吸收塔脱硫系统对颗粒物的脱除情况。

2.3 工艺流程

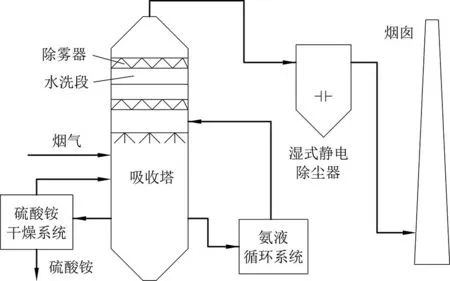

新建吸收塔脱硫系统的工艺流程如图1所示。

图1 新建吸收塔脱硫系统的工艺流程Fig 1 Process flow of new absorption tower desulfurization system

从1#、4#机组引风机出来的烟气分别进入对应的新建5#、6#吸收塔。吸收塔采用逆流式,碳钢结构,鳞片防腐,每座吸收塔内部自下而上布置分别为浓缩结晶段,硫铵副线喷淋层,一级吸收段,三级吸收段,吸收段除雾器层,水洗段,水洗段除雾器层,在塔内脱除SO2后进入1#、4#湿式静电除尘器,最终进入烟囱排放。

2.4 运行效果

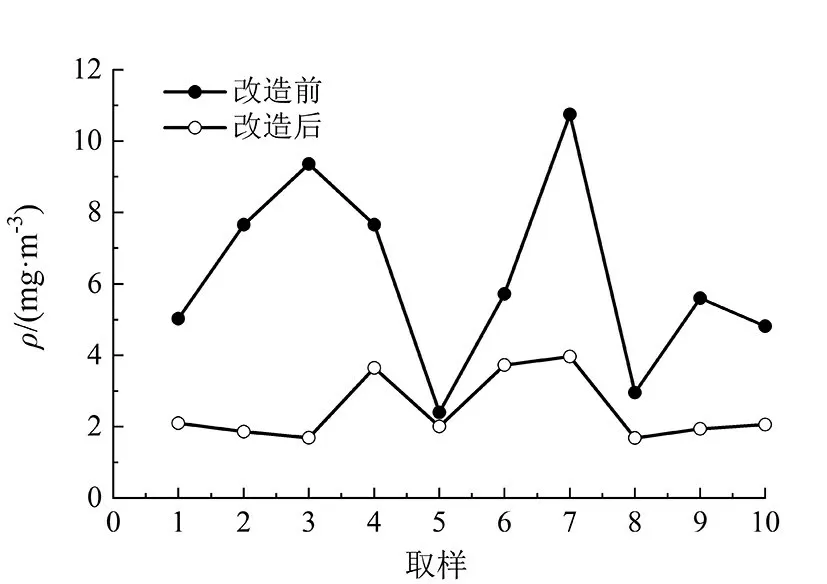

该工程投运后烟尘排放含量部分数据如图2所示。

图2 改造前后湿式电除尘器烟尘的排放含量Fig 2 The dust emission content of wet electrostatic precipitator before and after modification

从图2可以看出,改造之前烟尘含量排放达标率较低,只有20%测试数据在标准排放含量之下。改造后,排放烟尘的质量浓度均在5 mg/m3之下,说明优化吸收塔操作参数和内部结构,和增加湿式电除尘器的耦合措施,对颗粒物的含量控制具有良好的效果。

3 结 语

对4 台4×480 t/h 锅炉的烟气氨-硫酸铵法脱硫工艺,通过优化加氨方式,增大液气比、降低吸收塔pH,在吸收塔增设水洗段、水洗段除雾器层以及在吸收塔出口增设湿式电除尘器,进行脱硫、除尘超低排放增容改造,有效降低了烟尘排放含量。改造之后排放烟尘的质量浓度均在5 mg/m3之下,满足超低排放标准。

随着超低排放技术的全面推广和氨法脱硫技术的发展,颗粒物排放问题正在得到有效的解决。无论从工艺系统还是设备结构,或增加新设备角度,都有行之有效的措施可以减少颗粒物排放含量,但这些控制措施都会在一定程度上增加能耗和设备投资,如何降低颗粒物控制成本,仍然是氨法脱硫工艺亟需解决的问题。