纯电动矿用卡车在露天煤矿的应用

董志龙,刘 畅

(新疆天池能源有限责任公司,新疆 昌吉 831100)

我国纯电动矿用卡车研究与应用始于2018 年,目前全国各类露天矿山共有200 余台纯电动矿用卡车,主要核心研发单位有宇通重工、徐工重工、河南跃薪、三一重装、潍柴集团等设备制造厂商[1]。2019 年以来,宇通重工生产的纯电动矿用卡车在西藏地区多个矿区多批量交付使用,高寒高海拔地区应用成功、效果良好。动力电池组矿用卡车的成功使用,带来露天采矿运输设备的革命性变革,尤其在环保、减少碳排放方面更具优势[2]。内蒙古和新疆是中国露天煤矿最集中的地区,卡车运输年矿岩移运量巨大,矿用卡车均为燃油车辆。因此“以电代油”的设备换代,降低生产成本,同时改善露天煤矿的节能减排,提高企业的区域竞争力;纯电动矿用卡车能否适应不同地域的使用工况、能否为用户降低成本都需要测试、试用,并开展安全、性能评估及生产成本测算。

1 纯电动矿用卡车基本情况

1.1 纯电动矿用卡车的特性

1)能效更高。从理论上讲,纯电动矿用卡车比普通内燃机卡车具有更高的效率。当前,内燃机具有40%的热效率,剩余的60%由于热或摩擦被浪费掉。而大多数电动机可以将90%的能量作为动力传输,相比内燃机是1 个明显优势[3]。

2)有利于节能减排。从能源危机和节能减排角度考虑,将传统燃油卡车替换成纯电动矿用卡车的意义显而易见。在能源转换和减少排放的背景下,纯电动矿用卡车具有更大的发展空间[4]。

3)节省运行成本和保养费用。重型内燃机车辆低速运行时极为耗油,而纯电动矿用卡车可大幅降低运行成本,同时车辆维修保养费用也将大幅降低。

4)在特定区域内使用可规避续驶里程不足的劣势。以纯电动矿用卡车应用于矿山这个工作场景来看,在该场景使用的重卡多为低速运行,行驶里程有限,充电也十分便捷。

5)未来应用范围会更广。纯电动矿用卡车配上先进的电卡驱模,既可以高速行驶,又可以在需要大扭矩的低速爬坡状态下使用,未来的应用范围会越来越广[5-6]。

1.2 纯电动矿用卡车与燃油矿用卡车的区别

1)纯电动矿用卡车与传统的燃油矿用卡车相比,最大的不同在于纯电动矿用卡车并不使用发动机,而是使用电机来进行驱动。因此,发动机舱减少了很多部件,其中包括发动机、进排气以及一系列的附加配件。

2)纯电动矿用卡车机舱内部同样配置了液压冷却系统,冷却主要以电池冷却,电机及控制器冷却为主,整个冷却系统的冷却功率较小,但需要较为精准的匹配,以减少冷却系统的功耗[7]。

3)纯电动矿用卡车和燃油车型相比,机舱内部多了1 个电控系统。电控系统主要是由传感器、控制单元以及执行器来组成。它可以在车辆运行时实现对车辆的实时控制,而且将这些信息进行接收和决策。

2 纯电动矿用卡车试用情况

2019 年7月18 日—9 月17 日,YTK90 纯电动矿用车车在将军戈壁二号露天煤矿(以下简称“将二矿”)试用,单班(白班)运行,期间测试了多种路况,包括重车下行、重车上行、平路行驶,单程运距约2~2.5 km,提升高度33 m。试用期间,同步对1 台状况良好的燃油卡车进行同步测试、对比,分析2 个月试用情况。

2.1 纯电动矿用卡车试用数据

1)充电情况。YTK90 纯电动矿用卡车在将军戈壁二号露天煤矿自2019 年7 月18 日—9 月17 日试运行共62 d。实际运行60 d。YTK90 纯电动矿用卡车出勤率100%。充电次数78 次,当天充电次数2次有18 d。根据充电情况进行分析,YTK90 纯电动矿用卡车每分钟充电在3.88~4.8 kW·h 之间波动,平均每分钟充4.50 kW·h,充电速度整体平稳。正常生产情况下,剩余约15%电量时,需要停止生产并进行充电,充满电需要约100 min。

2)自卸车实际载重。为使得纯电动矿用卡车与柴油矿用卡车数据对比更加真实,对2 种车辆空、重车分别过磅,期间共抽吨8 次。结合以往运载数据进行统计分析,剥离物料密度为2.36 t/m3,燃油矿用卡车平均每车拉运剥离物料实方量为28.2 m3,纯电动矿用卡车平均每车拉运剥离物料实方量为26.6 m3。

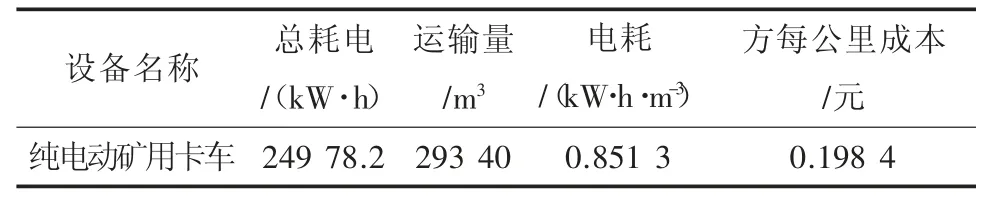

3)耗能与运输成本。纯电动矿用卡车与燃油矿用卡车同步测试、运行62 d 电价按照0.5 元/度,柴油按照6.3 元/L 计算,电动卡车平均运距2.145 km,燃油卡车平均运距2.135 km,统计油耗、电耗、运输量,测算能耗情况。数据分析,纯电动矿用卡车的能耗成本优势明显,约为柴油卡车的30%。纯电动卡车能耗测算表见表1,燃油卡车能耗测算表见表2。

表1 纯电动卡车能耗测算表

表2 燃油卡车能耗测算表

2.2 纯电动矿用卡车运行过程中存在的问题

1)充电用时长。纯电动矿用卡车平均每分钟充电4.50 kW·h,1 次充电时间约1.5 h,每日需充电3~4次,每日充电耗时4.5~6 h,充电用时长,影响工作效率的发挥。纯电动矿用卡车电池电量500 kW·h,白夜双班作业时需要充电4 次,占用生产时间。每天拉运约35 次,约为燃油矿用卡车生产效率的87.5%;如达到同等生产能力,纯电动矿用卡车数量比燃油矿用卡车多14%。

2)续航能力有限。纯电动矿用卡车电容量较小,电量低于20%时需要进行充电,根据实际情况,白班可以利用中午吃饭时间给电动矿用卡车充电;夜班无法满足夜班整班运行的需求,至少需要充电1 次。

3)缺少冬季试运行数据。本次纯电动矿用卡车运行数据的收集期间为7—9 月,电池蓄电情况未受到气温影响,而实际剥离竣工日期一般为12 月,冬季气温最低可达-30 ℃,极其寒冷。目前缺少冬季试运行数据,无法对纯电动矿用卡车在冬季的运行情况进行分析。

4)电池损耗情况不明。由于纯电动矿用卡车目前基本处于推广阶段,市场上并未大范围使用,试用时间也较短,无法判断电池随使用时间增加的损耗情况,暂不知电池的寿命和更换周期。

5)车辆回收问题。根据实际情况,燃油矿用卡车使用3 年之后可以低价转卖,而纯电动矿用卡车未普及,如果厂家无置换政策,超过规定使用年限后只能报废。

2.3 纯电动矿用卡车应用调研情况

纯电动矿用卡车是目前国内矿山使用数量最多、分布最广,技术上更为先进、成熟。纯电动卡车在高寒高海拔地区、重车下行工况使用良好,将重车下行的重力势能转化为电能给电池充电,各项性能、成本优势明显优于燃油矿用卡车。中国的露天煤矿主要分布在内蒙古、新疆、山西、云南,这些区域海拔低,以深凹露天矿为主,卡车运输的动力依靠电池提供,需要纯电动矿用卡车具备整车售价低且电池容量大、寿命长等优势,才能与传统燃油车相抗衡。

3 纯电动矿用卡车与燃油矿用卡车运行成本

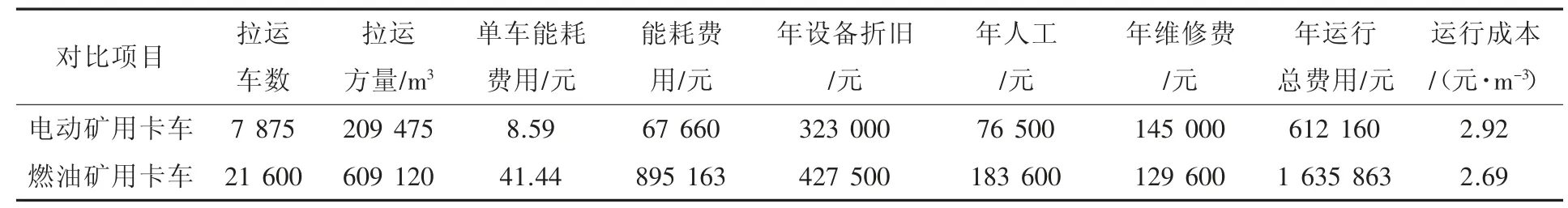

相较于燃油矿用卡车,纯电动矿用卡车价格昂贵,购买1 台纯电动矿用卡车,等同于购买2.4 台燃油矿用卡车。电动矿用卡车原值按180 万元/台,折旧期按5 年,剩值按5%;燃油矿用卡车原值按75 万元/台,折旧期按4 年,剩值按5%。考虑充电时间影响设备作业时间,燃油矿用卡车运载40 车/d,电动矿用卡车运载35 车/d,每月运行25 d,每年运行9个月。电价按0.38 元/(kW·h),燃油按6.68 元/L 计算,电动矿用卡车维修费按5 000 元/月,燃油矿用卡车维修费6 000 元/月。考虑电量储存降低后需要更换电池,暂估5 年更换1/2 电池组,电动矿用卡车维修费平均每年增加10 万元。

通过计算2 种车的运行成本,电动矿用卡车运行成本为2.92 元/m3,燃油矿用卡车运行成本为2.69元/m3,电动矿用卡车运行成本略高于燃油矿用卡车,主要问题在于折旧高、维修费用高。成本分析对比表见表3。

表3 成本分析对比表

4 结语

1)目前纯电动卡车还处于研发、试用阶段,设备存在造价高、充电时间长等缺点,电池的寿命和更换周期需要长期使用来验证。

2)目前不宜大批量购置纯电动矿用卡车,同时需结合无人驾驶技术方案进行综合考量,否则后续无论是设备改造或引进新设备都将带来其他方面的技术问题,付出更大的代价。

3)为实现纯电动矿用在露天煤矿的推广应用,需要纯电动矿用卡车制造商、电池供应商继续加大技术研发,降低整车价格,提升电池的容量和寿命。