客车U型梁车身骨架焊装设计与应用

刘燕明, 严继成, 刘志高, 王心宏

(国机集团江西凯马百路佳客车有限公司, 南昌 330000)

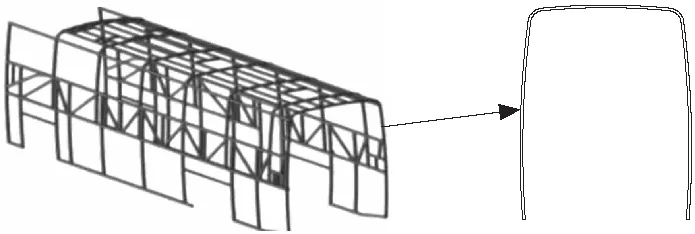

客车U型梁车身骨架是指由多根整体U型梁纵向排列、相邻U型梁之间由矩形管或其他型材焊接而成的“两侧片+顶盖”骨架,目前该结构已在欧美客车上批量应用。该U型梁弧杆一般是由整根矩形钢管滚压成型,形状类似U字,其特点是韧性和强度较大,不易变形,由其焊成的骨架的安全性更好。

为提高生产品质和效率,我司设计制造了新型客车U型梁车身骨架焊装平台,该平台可满足多车型、高精度、快速切模、安全作业等要求。

1 焊装平台整体方案

客车U型梁车身骨架及其U型梁简图如图1所示。现焊接U型梁车身骨架的主流工艺是:U型梁安装固定→侧片腰梁焊装→顶盖纵梁焊装。

图1 客车U型梁车身骨架及其U型梁简图

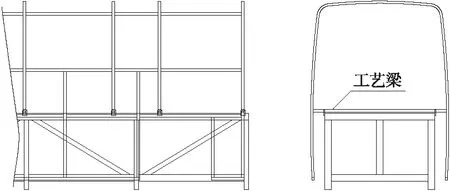

图2为正置式U型梁车身骨架焊装平台,结构较简单,仅由双侧边安有卡具的矩形台组成,安装U型梁时仅靠底部工艺梁定位固定。定位点少易晃动,精度差。焊接侧片腰梁时,为保证其平整度,需多次拉线定位,效率低;焊接顶盖纵梁时为高空作业,且需一只手操作焊枪,一只手握持零件,安全性较差。

图2 正置式U型梁车身骨架焊装平台

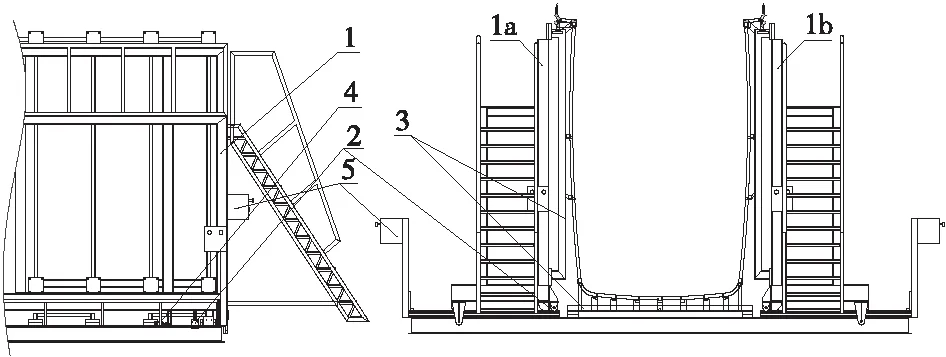

为解决上述正置式U型梁车身骨架焊装精度不高、效率低、安全性差等问题,本文提出采用整体倒立式结构的U型梁客车车身骨架焊装(如图3所示)方法,即将U型梁骨架旋转180°倒置焊接,取消高空作业,大幅提高生产效率。

1-主体胎架; 1a-左活动总成; 1b-右活动总成; 2-分离机构; 3-模具定位机构; 4-锁止机构; 5-控制系统

该焊装平台应满足客车小批量、多车型的生产要求;应有足够的刚度,从而保证精度;能够重复利用;换模应快速简便且定位精准。其结构主要包括主体胎架、分离机构、模具定位机构、锁止机构、控制系统五部分。本文重点介绍前三部分。

2 主体胎架的设计

相较于传统的正置式U型梁车身骨架焊装,新型倒立式焊装具有以下优点:一是定位精度高,U型梁两侧腰部和顶弧三点作主定位及多处辅助定位,并用夹具夹紧,固定牢靠;二是效率高,侧片腰梁和顶盖纵梁直接放入指定工装卡具内,无需拉线测量具体位置,且减少工艺梁焊接;三是安全性好,倒置骨架可降低作业高度,而且增加了护栏,安全风险低。

参考目前市场主流车型,结合我司实际,胎架应满足车长6~14 m的车辆拼装,变形量小于0.5 mm。总体设计以最大车型的外形尺寸来确定工装最大尺寸:长×宽×高(12 650 mm×7 500 mm×3 500 mm)。为保证刚度,基座选用H型钢,参考GB/T 11263—2017要求,规格尺寸为200 mm×100 mm×5.5 mm×8 mm×8 mm - 6 000 mm;胎架主骨架选用矩形方钢,截面尺寸为200 mm×100 mm×5.0 mm。按分片式、分模块式、对称式的要求设计,可方便生产制作,保障制作的精度。

3 分离机构设计

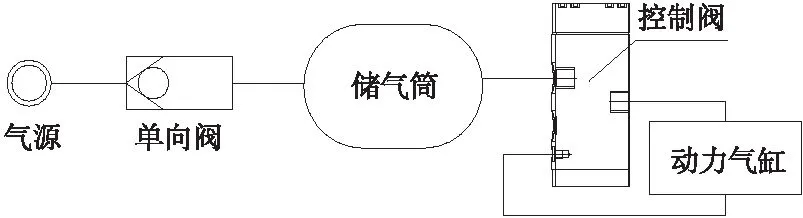

在保证精度的前提下,选择性价比最高的钢轨、滚轮和气缸组合的气动分离机构,控制原理如图4所示。下面主要介绍气缸选型设计。

图4 气动控制原理图

焊装时主体胎架的两侧活动总成(图3中1a和1b)合拢,脱模时两侧活动总成张开,两活动总成在独立控制模式下进行同步作业,单活塞双作用气缸满足该运动需求。因主体胎架分左右对称两个活动总成,故只需计算验证单个活动总成即可,另一侧效果相同。通过三维软件UG模拟重量计算,得出单个活动总成质量约为3 000 kg,滚轮与钢轨间摩擦力计算如下:

==005×3 000 kg×98 N/kg=1 470 N

(1)

式中:为摩擦因数,滚轮与钢轨摩擦因数为0.05。

气缸内径计算如下:

(2)

式中:为气缸作用力,与众多因素有关,主要因素是滚轮摩擦力,其他因素如运动部件的惯性力和密封处的摩擦力较小,可忽略不计,故≈;为气缸工作压力,一般在0.4~0.6 MPa之间,本文取0.5 MPa;为载荷率,是气缸的实际负载力与理论输出力之比,工作频率高时,其范围为0.3~0.5,速度高时取小值,速度低时取大值,为保证工装运行平稳安全,本文取0.5。

考虑到活动总成长度超过10 m,为让活动总成整体运行更加平稳和安全有效,使用三组动力气缸均匀分布,本文选用内径为80 mm的气缸,经计算,其安全系数约为2,符合设计要求。

4 模具定位机构

为满足多种车型柔性化生产,模具定位机构需满足安全牢靠、重复定位精准和通用化程度高等要求,采用定位销+螺栓紧固定位。模具定位板使用25 mm厚板,可有效防止变形,定位板固定在主体胎架上,等距离阵列排放,定位模块根据车长任意选相邻定位板固定,实现多功能柔性化。模具定位模块结构如图5所示。

图5 模具定位模块结构

5 结束语

本文介绍的新型倒立式客车U型梁车身骨架焊装平台,将高空作业改为低位作业,提升了安全性。通过对某批次U型梁车身骨架焊装的记录数据进行分析,发现日产量由2.5台提升至5台,同时生产线工人由7人减为5人,效率得以大大提升,下线产品完全符合技术要求,且产品一致性好。该设备已生产制作多批次车辆骨架,操作便捷省力,结构安全稳定,为多车型U型梁车身骨架批量生产提供了一种解决方法。