褐煤与煤液化减压渣油的催化裂解实验研究

田 博,杨朝合

(1.中国石油大学 华东化学工程学院,山东 青岛 266580;2.国家重质油重点实验室,山东 青岛 260000)

石油原油的主要成分为不同原子量的烃链,氢碳比约为0.8∶1;而煤炭的主要成分为携带不同官能团的芳香烃或多环芳香烃,氢碳比约为0.2∶1,且煤炭中的硫、氮等酸性物质含量较高。所以,石油炼化工业油时可以直接采用分流法,渣油产出比较低;而煤炭炼化工业油时需要采用加氢催化裂解法,渣油产出比较高。煤炭液化工业工程研究中,合理利用煤炭液化渣油的二次高压加氢催化裂解获取更高的成品油产出率是必要的技术环节。

该研究使用煤炭液化减压渣油混合褐煤精磨粉进行二次催化裂解,研究工艺结构和不同工艺下的产物结果,为煤炭液化技术研究提供实验室数据支持。

1 褐煤与渣油混合物的催化裂解化学工业系统

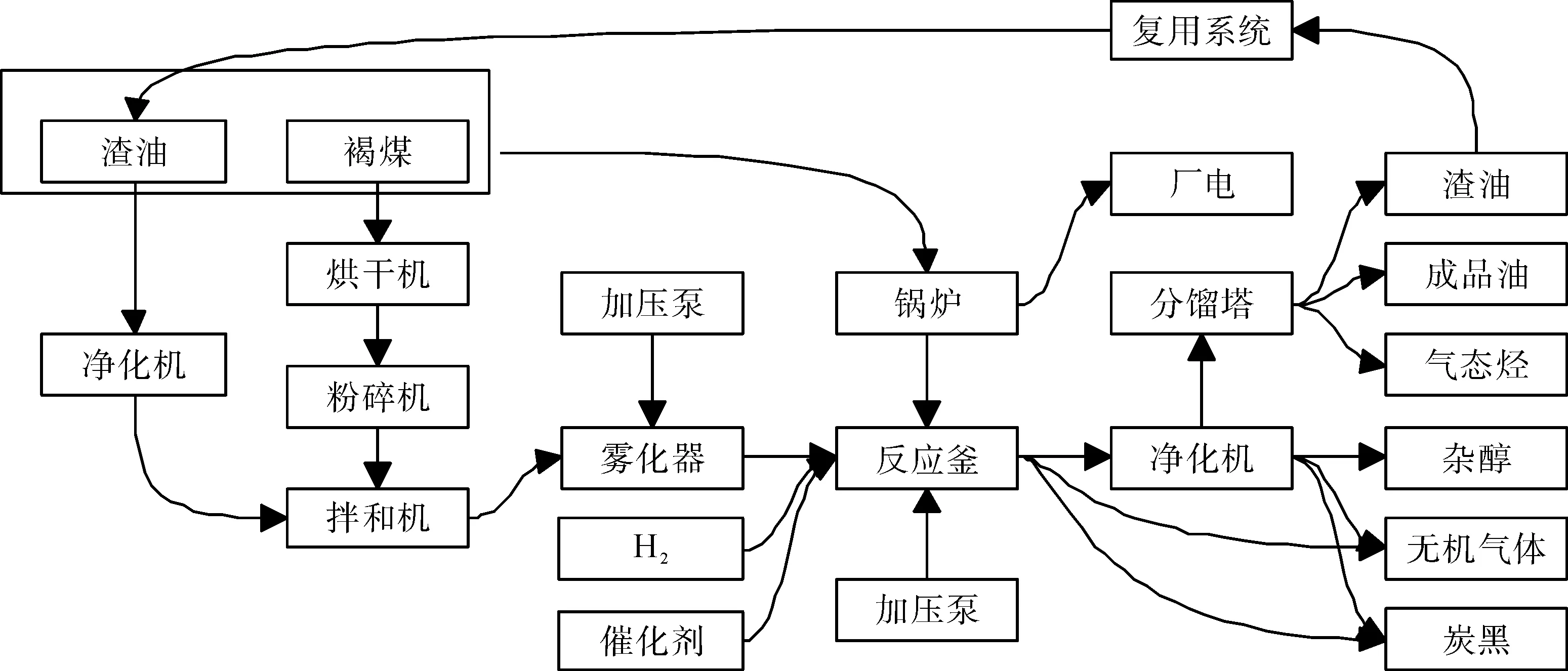

褐煤矿化程度较低,粘性较高,早期研究发现其不存在200目以上的粉碎可行性,故传统煤粉气溶胶高压加氢催化裂解工艺不适合褐煤。同时褐煤流动性较差,没有合理悬浮剂支持时,也不存在充分雾化的可能,故传统的雾化加氢催化理解工艺也不适合褐煤。而煤液化渣油比重较大,流动性远高于褐煤,将褐煤充分粉碎后与渣油构建悬浮混合液,可以使二者形成稳定的雾化加氢催化理解反应物质。其工业系统如图1所示。

图1 褐煤渣油混合物催化裂解化学工艺示意图Fig.1 Schematic diagram of chemical process for catalytic cracking of lignite residue mixture

图1中,主要包含2个工艺流程:(1)渣油经过高压压滤净化,褐煤充分干燥后经粉碎机形成120~180目褐煤粉末,二者拌和后进入加压泵和雾化器,喷入经过预加压的反应釜中,反应过程中产生炭黑(工业石墨原材料)和无机气体(CO、CO、SO、NO、NH等);裂解油经过离心式净化机进一步净化,分离出炭黑、无机气体和无机杂醇,净化后pH值接近中性的裂解油进入分馏塔中分馏,该工艺与传统原油分馏工艺相同。(2)渣油与褐煤本身为矿石能源燃料,经过锅炉燃烧产生热能,一方面供反应釜、分馏塔等高温反应设备控制温度;另一方面经过厂用发电机产生厂电,供全系统运转用电。

所以,分析该系统运行效率,分别在考察厂电燃料消耗和不考察厂电燃料消耗的前提下测量不同产物的产出量,可以充分验证该工艺的可行性。

2 褐煤渣油混合催化裂解工艺的实验室验证

2.1 工艺领先性验证

实验室中构建小规模模拟实验环境,分析无法达到200目的干燥褐煤粉裂解过程(气溶胶法)、无褐煤悬浮颗粒的煤炭裂解渣油裂解过程(雾化法)、褐煤渣油混合悬浊液裂解过程(雾化法),观察其炭黑、渣油、成品油、气态烃的产生比例,结果如表1所示。

表1 实验室模拟环境下的裂解产物占比Tab.1 Proportion of pyrolysis products in laboratory simulation environment

由表1可知,混合物裂解产物中,炭黑、渣油、气态烃产物占比均介于褐煤与渣油之间;而成品油产物占比超过单纯使用褐煤和渣油,总反应比也高于单纯使用褐煤和渣油,较单纯使用褐煤提高19.95%,较单纯使用渣油提高11.30%。实际裂解中,主要经济产物为成品油和气态烃,考察二者产量,单纯使用褐煤约为32.3%,单纯使用渣油约为61.4%,使用褐煤渣油混合物约为65.3%;融合反应比数据,即实际消耗原料与经济产物之间的占比,单纯使用褐煤约为41.8%,单纯使用渣油约为73.8%,使用褐煤渣油混合物约为70.5%,该混合加氢裂解过程大幅度提升了褐煤的裂解产出物经济效率。分析实验过程,发现褐煤与渣油混合物裂解过程实现了褐煤的雾化裂解,且解决了褐煤粉碎程度不足带来的反应不彻底问题。

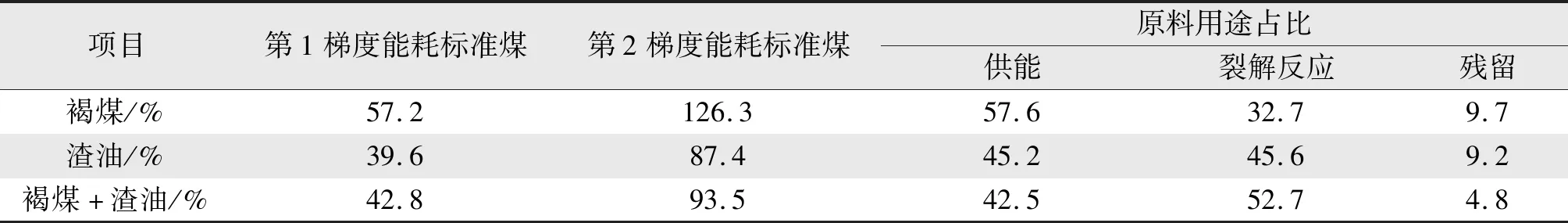

同时在实验室环境中分别考察2个梯度的裂解能耗,以实际消耗原料质量计算:(1)第1梯度为单纯考察裂解过程加热与厂电消耗量(折算标准煤);(2)第2梯度为考虑氢气制备过程后的能源消耗量(折算标准煤)。同时考察全系统运转过程中参与裂解的原料与锅炉系统燃料消耗量的占比,得到如表2所示的实验室模拟环境下的能源消耗量结果。

由表2可以看出,在能耗方面,使用褐煤与渣油混合物执行加氢催化裂解,能耗显著低于单纯使用褐煤,其原因是在工艺设计中使用高压雾化裂解反应取代了粉碎不彻底的气溶胶裂解反应,大幅度提升了褐煤的裂解反应效率。在原料用途中,参与裂解反应的原料占比,褐煤与渣油混合物的占比高于单纯使用褐煤或渣油,且用于供能的原料消耗占比低于单纯使用褐煤或渣油。

表2 实验室模拟环境下的能源消耗量情况Tab.2 Energy consumption in laboratory simulation environment

2.2 实验中体现出的环保问题及对策

实验中产生的废气主要包含CO、CO、SO、NO、NH等,废水污染物除悬浊物外主要是上述酸性气体的水合酸。其中需要重点研究NH的控制问题,因为NH的产出过程不但形成氨气和氨水污染,还会额外消耗H原料,实际反应过程中,如果不加以有效控制,H与N元素的反应活性超过与C元素的反应活性。实验过程中发现温度、压力等控制要素均同步作用于H与N、C的反应活性,所以通过催化剂选型控制N元素倾向于生成NO而非NH。实验中发现,活性金属多孔混合物催化剂的NH抑制效果较强,且活性金属多孔混合物催化剂中,FC型催化剂NH抑制效果优于FF型和FCC型。故不论从环保视角还是能耗控制视角,使用FC型活性金属多孔混合物催化剂均为首选。

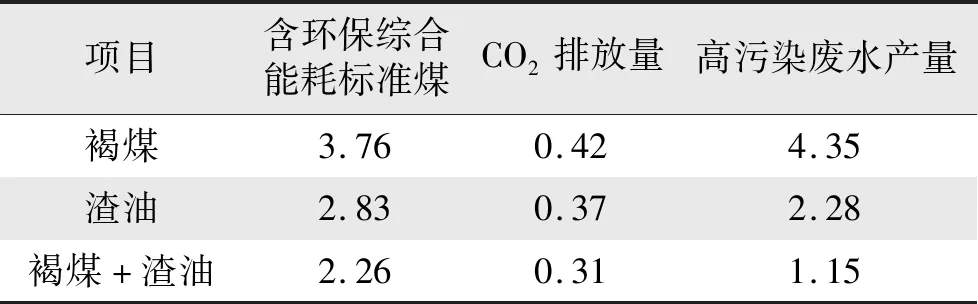

另外,从能耗和碳排放角度分析,3种原料下每产生1 t经济产物的环保结果如表3所示。

表3 环保控制结果Tab.3 Environmental protection control results t

由表3可知,褐煤与渣油混合加氢裂解的工艺在环保视角下有较大优势,考虑环保系统(废气废水处理等)能耗在内的总能耗,混合裂解较单纯使用褐煤降低39.9%,较单纯使用渣油降低20.1%;全工艺流程(含裂解、制氢、分馏、环保等)CO等效排放量(其他温室气体污染物折算成CO),混合裂解较单纯使用褐煤降低26.2%,较单纯使用渣油降低16.2%;废水产量方面,混合裂解较单纯使用褐煤降低73.6%,较单纯使用渣油降低49.6%。

3 结语

本实验结果表明,褐煤与渣油混合加氢裂解的工艺对褐煤或煤炭裂解渣油加氢裂解的工艺有较强的技术领先性。该实验结果还表明,褐煤与渣油混合物执行加氢催化裂解,具备技术可行性,且经济性提升显著。在当前市场条件下,该研究提出的工艺已经大幅度降低了该成本,具有市场竞争力,特别在能耗方面和反应效率方面实现了大幅度优化。后续研究中,还将进一步提升褐煤与渣油的催化裂解工业效率,使其尽快实现向市场转化。