斜沟选煤厂储煤仓智能测仓仪应用实践

郝忠强,杨文国

(山西焦煤 西山煤电斜沟选煤厂, 山西 兴县 033602)

1 概 况

斜沟选煤厂为年处理原煤15.0 Mt的矿井型选煤厂,主要入洗斜沟矿8号煤、13号煤。采用全重介分选工艺,1.5~0.2 mm粗煤泥采用TCS智能分选机分选;-0.2 mm粒级的煤泥不分选,其中粗煤泥采用浓缩-沉降过滤离心机脱水回收,细煤泥采用浓缩-压滤脱水回收,主要产品为炼焦精煤、洗混煤。该厂主要有30 000 t级储煤筒仓8个,9 000 t级矸石缓冲仓1个,5 200 t级矸石仓2个,400 t级原煤缓冲仓4个。2010年2月投产时,储煤筒仓主要采用西门子公司生产的雷达料位计测量仓位,雷达料位计测量的数据与实际仓位偏差较大,无法依据该数据精准的指导生产和掌握当前的实时库存,而通过皮尺测仓的方式测量仓位数据,存在误差、工作强度高、信息反馈慢等问题。

2 影响料位计误差的因素分析

目前,传统储煤筒仓料位计的测仓方式有雷达、激光、超声波3 D影像、声呐、重锤等,测仓精度均不能满足现场实际需求,具体表现为:

1) 抗干扰能力弱,生产期间仓内煤尘大(影响雷达探测[1])、仓内水气大(影响激光测量)、入仓物料粒级跨度大(影响3 D影像测量)、入仓声音杂乱(影响声呐测量)、重锤料位计易埋锤断绳。

2) 生产期间采集的仓位数据(曲线)跳跃幅度大,与实际仓位不符,不能实时指导生产。以煤仓高度60 m为例,当仓位在40 m以上时误差是1~2 m,当仓位在40 m以下时误差是5~7 m,不能实时掌握仓位变化情况,主要依靠每间隔2 h一次的人工测仓来判断仓位变化情况,存在测量误差大、工作强度高、仓位信息反馈速度慢、效率低、数据需人工填写、不能直接用于控制设备启停等问题,易发生空仓时砸仓底[2]和溃仓撒煤事故。

3 储煤筒仓料位精准测量仪器的发展历程

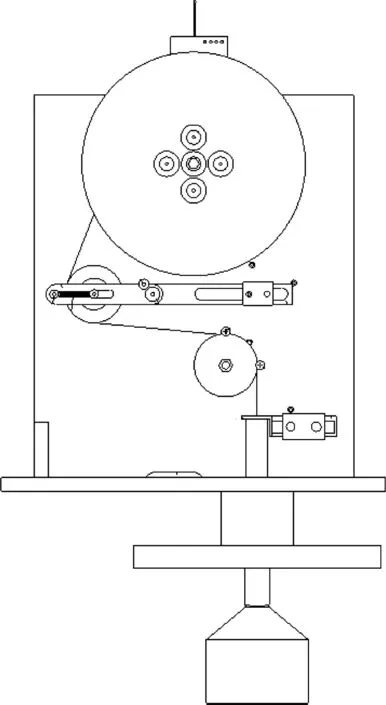

3.1 第一代机械式(杠杆机)智能测仓仪

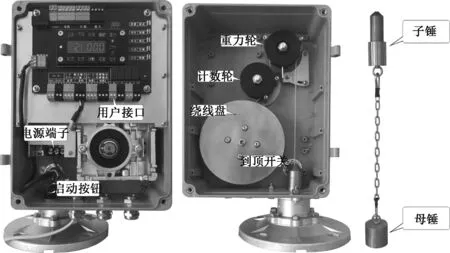

2015年,斜沟选煤厂针对储煤筒仓雷达料位计易受仓内煤尘和水汽干扰、测量误差大、人工测仓不安全的问题,使用了第一代机械式(杠杆机)智能测仓仪。采用模拟人工用皮尺的测量方式来测量仓位又叫接触式测量,统称机械式智能测仓仪,此方式不受仓内煤尘和水汽的干扰,设计误差±50 mm[3].工作原理是在钢丝绳一头安装到底传感器,用电机带动卷线盘,把钢丝绳下放到仓内,当到底传感器接触到物料时,到底开关下落,电机反转上升到顶,根据导向轮上安装的脉冲计数器计算出当前仓位并输出到仓下显示屏,完成一次测量流程。待机状态下杠杆处于水平状态,见图1;到底后杠杆下落,触发输出到底信号见图2.

图1 待机状态图

图2 到底状态图

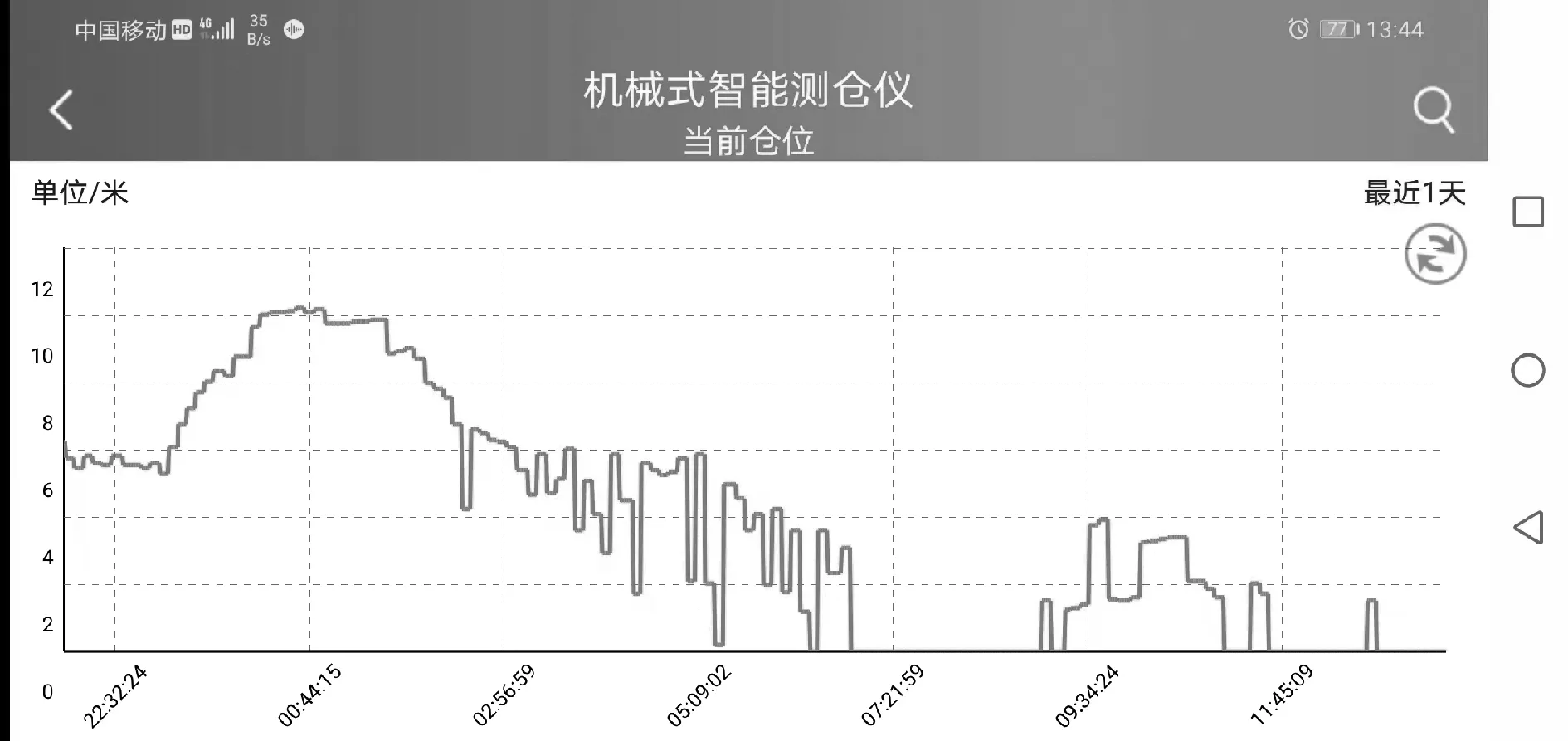

机械式智能测仓仪通过一段时间的运行,降低了人工测量仓位的频率。生产时的精度误差在±50 mm以内,达到设计要求。缺点是可靠性不高、经常出现钢丝绳被拉断的故障。通过采集的仓位数据曲线(图3)分析得知,造成该故障是因为仓内物料在某个高度时就会出现频繁的大幅度滑坡现象,对机械式智能测仓仪的安全运行造成威胁,加快了钢丝绳的磨损。

图3 仓位数据曲线图

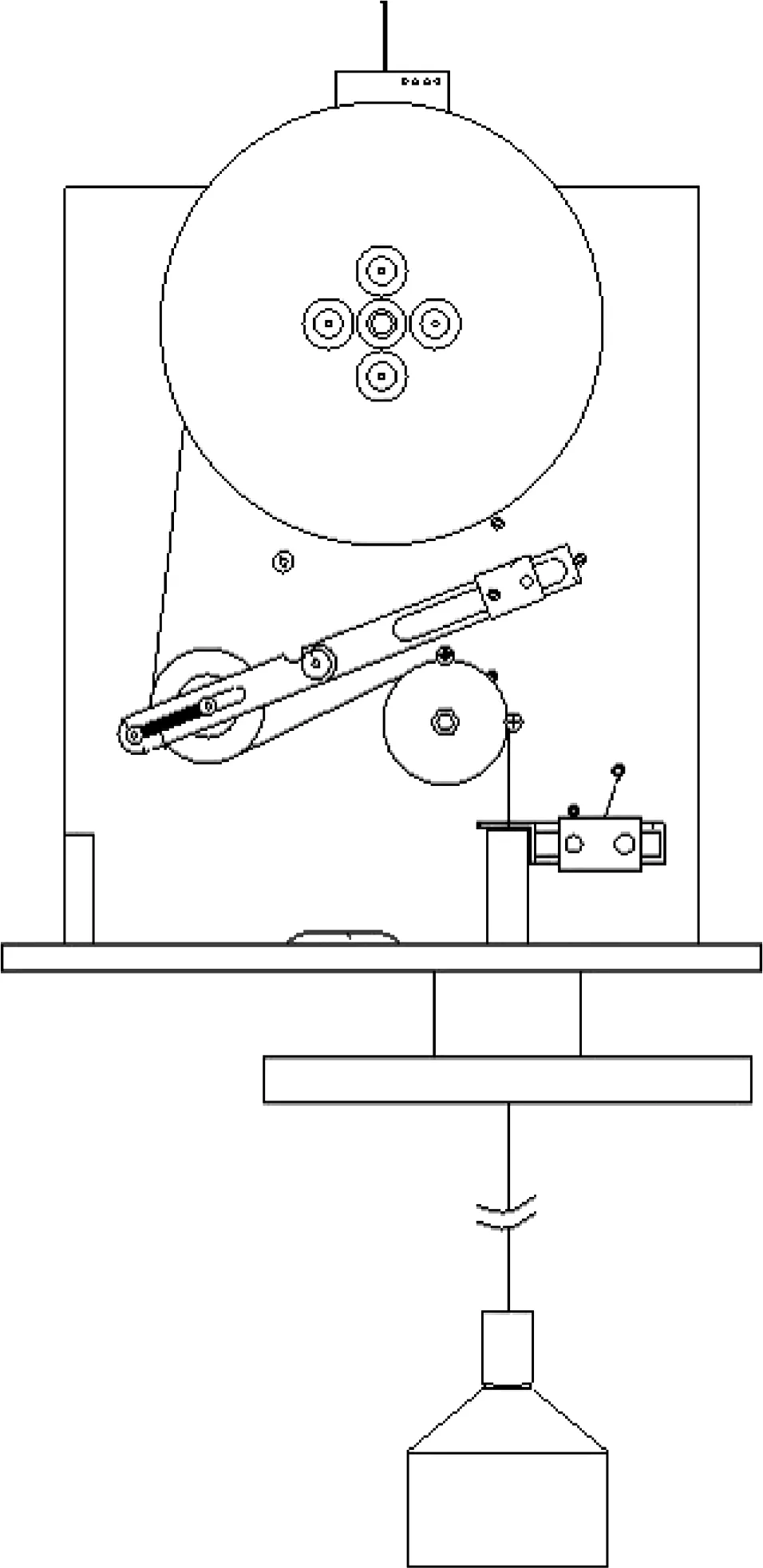

3.2 智能测仓仪

2021年,随着选煤厂智能化建设的逐步开展,斜沟选煤厂以实现“智能测仓仪”为研究目标,对机械式智能测仓仪进行了升级改造,具体如下:

针对储煤筒仓仓内出现频繁的大幅度滑坡现象,优化实现了设备的自学习、智能判断及动作信号输出并执行的功能。在到底传感器的芯片上增加了正(反)转、重力、振动、倾斜、移位等智能监测功能,在测量模式上开发了悬停模式。测仓绳悬停在仓内,传感器就会时刻监测仓内入料、出料、滑坡的实时数据,通过系统分析后执行相应的动作,达到精准测仓(生产时误差±5 mm)和智能控制的目的。智能测仓仪结构见图4.

图4 第二代智能测仓仪结构图

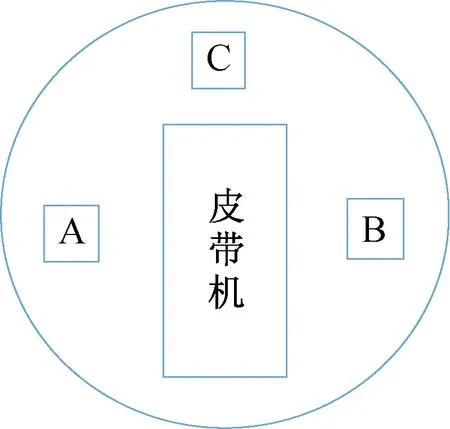

在9 000 t级矸石缓冲仓进行了实践,该仓高21 m,物料粒度0~150 mm,全部为矸石。结合仓上设备布置及区域面积,分别在仓上A、B、C三个位置上各安装一台智能测仓仪,安装位置见图5.

图5 智能测仓仪安装位置图

每个测仓仪采用单点位接触方式测量仓位,测量误差±5 mm,并可依据需求设定测量频次,测得的数据可在储煤仓上、下安装的LED屏上实时显示,便于及时了解仓位情况。该测仓仪可替代人工测仓,降低了职工劳动强度。在生产中,仓下岗位人员可依据A、B、C三个测量位置所显示的仓位高度选择启停仓下给煤机,可在低仓位时及时停止对应仓口的给煤机,同时开启对应高仓位仓口的给煤机,能有效避免低仓位或空仓位时物料对承重梁、仓口及仓壁的砸损。

针对矸石缓冲仓多个仓位测量点数据进行融合分析,组建数据库,构建出每个测量点仓位图,通过搭建“智能化仓位管理平台”,结合4G、5G网络传输,岗位人员可通过手机登录“智能化仓位管理平台”,观察A、B、C三点的仓位数据、定时时间、运行次数、启动计时、运行状态、系统温度、高低仓位报警等内容。

4 应用效果

通过采用智能测仓仪,提高了储煤仓仓位测量的精度,便于掌握储煤仓仓位的实时库存,以精准指导现场生产及装车运输。智能测仓仪使用1年来,除钢丝绳等易损件因正常磨损需定期更换外,其他部件未出现过任何故障。

5 结 语

斜沟选煤厂改进后的“智能测仓仪”,保证了储煤仓仓位测量的精确度,解决了因仓位测量不准确导致的低仓位或空仓位运行时物料对仓底承重梁、仓口、仓壁耐磨板及基础层的砸损、溃仓问题,延长了仓底耐磨板的使用寿命,杜绝了因耐磨板被砸落导致的皮带撕裂事故,消除了安全隐患,降低了维修成本。“智能测仓仪”在斜沟选煤厂的成功应用,可推广至各矿厂储煤仓仓位的测量应用,该厂将进一步研究“智能化仓位管理平台”与储煤仓上下游设备配料、出料的智能化控制,实现煤仓上下游设备根据储煤仓仓位情况自动启停。