柔模混凝土沿空留巷技术应用

陈 伟

(平顶山天安煤业股份有限公司 十二矿, 河南 平顶山 467013)

随着我国经济的快速发展,煤矿资源的需求量正在逐年增加。合理高效的煤炭开采技术,能够有效解决煤炭资源回收率低的问题[1].沿空留巷技术能够减少原来留保护煤柱造成的煤炭资源损失,可以保留一条回采巷道,缓解采掘衔接紧张问题,消除孤岛工作面,是目前常用的提高回采率的技术[2-4].

按照巷旁支护方式分类,沿空留巷可分为构筑充填墙体成巷和切顶成巷[5].柔模混凝土施工技术通过将充填浆液灌注到充填模板中,构筑充填墙体,是一种常见且高效的沿空留巷巷旁支护方式[6].

1 工程概况

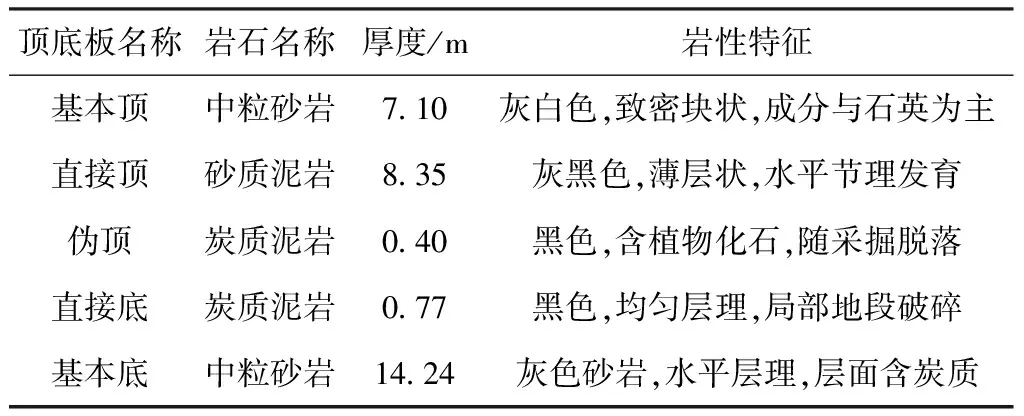

平煤十二矿25070工作面位于矿井东翼25采区,水平标高-780 m,地面标高+37.0 m,工作面标高-793~-711 m,该工作面东邻25050工作面,西靠25090工作面,北到薄煤层边界,南为25采区轨道上山。工作面开采二2煤层,走向长度1 132 m,倾斜长度175 m,煤层平均厚度2.5 m,平均倾角7°,煤层属简单结构中厚稳定煤层。煤质为贫煤,煤岩类型以亮煤为主,硬度较大,为Ⅱ~Ⅲ类,构造煤不发育。工作面顶底板情况见表1.

表1 煤层顶底板岩性情况表

25070综采工作面为高瓦斯工作面,在沿空留巷设计施工过程中,既要保持巷道围岩的稳定,又要保证回风瓦斯浓度在安全范围。因此,采用柔模混凝土沿空留巷施工技术,实现无煤柱煤与瓦斯高效共采,提高煤炭资源回采率。

2 柔模混凝土沿空留巷施工技术

2.1 柔性模板设计

25070工作面沿空留巷采用人工铺挂柔性模板。挂设柔性模板时,吊挂柔模必须密贴顶板,底板采用混凝土浇筑厚度不少于300 mm的平整坚实基础,两柔模之间必须贴紧,从而确保浇筑后柔模之间以及柔模与顶底板之间无缝隙。

柔性模板挂设好后,将锚栓穿入柔性模板预留孔内,然后在锚栓两端安设托板及螺母。加固柔模的锚栓采用d22 mm×1 500 mm螺纹钢锚杆,两端使用双螺帽固定。柔性模板长度一般为2.4 m和3.0 m,高度要大于浇筑空间高度,一般富余0.3 m.沿空留巷柔模高度不低于3 m;厚度为混凝土厚度,即上部为1.4 m,下部为1.4 m,锚栓孔的间排距为1 000 mm×1 000 mm.根据煤层厚度变化选择柔性模板挂吊高度。灌注口为3层,内层置于柔性模板内,防止泵注完成拔管时漏浆,外面两层与输送管绑扎连接,长度为400 mm.沿空留巷柔模墙体必须按中线施工,采用激光定位,确保施工后柔模成一条直线,偏差不超过200 mm.

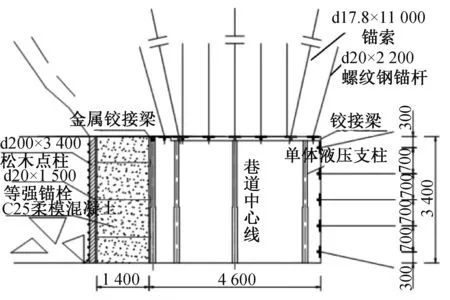

2.2 巷道支护设计

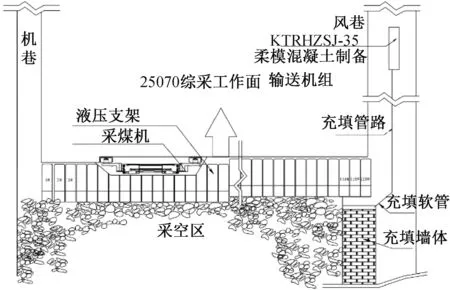

采用铰接梁配合单体液压支柱对巷道进行加强支护,并在每块铰接梁下使用一梁两柱,单体柱间距为600 mm.顶板锚杆采用d20 mm×2 200 mm螺纹钢锚杆,间排距为700 mm×700 mm,顶板锚索规格为d17.8 mm×11 000 mm,间排距为1 500 mm×1 000 mm,锚索预紧力不小于200 kN,并且保证风巷超前补强支护锚索距工作面不少于25 m.工作面回采后,沿空留巷的支护采用柔模混凝土支护,原巷道内的单体柱保留,并定期进行维护,确保支护质量。沿空留巷支护断面示意图见图1.

图1 沿空留巷支护断面示意图

2.3 施工方案

1) 柔模混凝土配比。

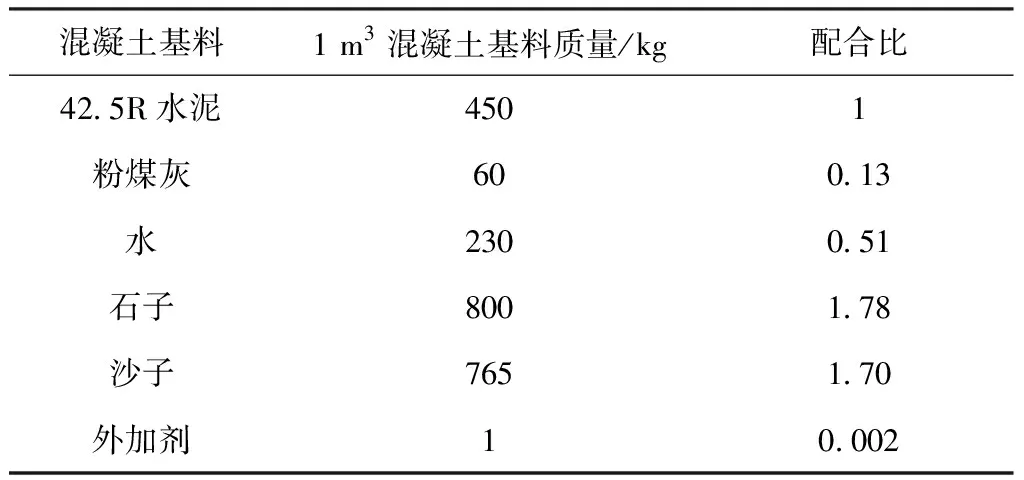

与普通混凝土相比,泵注柔模的混凝土具有更高的技术要求。混凝土需要满足强度要求,并且可以进行长距离泵送,在柔性模板内应具有良好的自密实性。柔模混凝土配比表见表2.

混凝土粉煤灰采用Ⅰ级磨细粉煤灰,外加剂采用柔性模板专用复合外加剂。混凝土5 d龄强度能达到设计值25 MPa.

表2 泵注混凝土配比表

2) 输送机组位置选取。

柔模混凝土制备输送机组KTRHZSJ-35生产能力为35 m3/h,该机组可靠输送距离为400 m,最大运输距离为450 m.柔模混凝土制备输送机组放置底板应坚硬平整,供料方便,供水量不得小于25 m3/h.25070工作面需要浇筑巷旁支护的长度为770 m.由于煤矿井下运输、上料、搅拌、泵送和管道布置等条件的复杂性,为了安全可靠,决定第一个泵站布置在距离开切眼400 m左右位置,第二个泵站布置在距离停采线20 m以外。沿空留巷充填施工布置示意图见图2.

图2 沿空留巷充填施工布置示意图

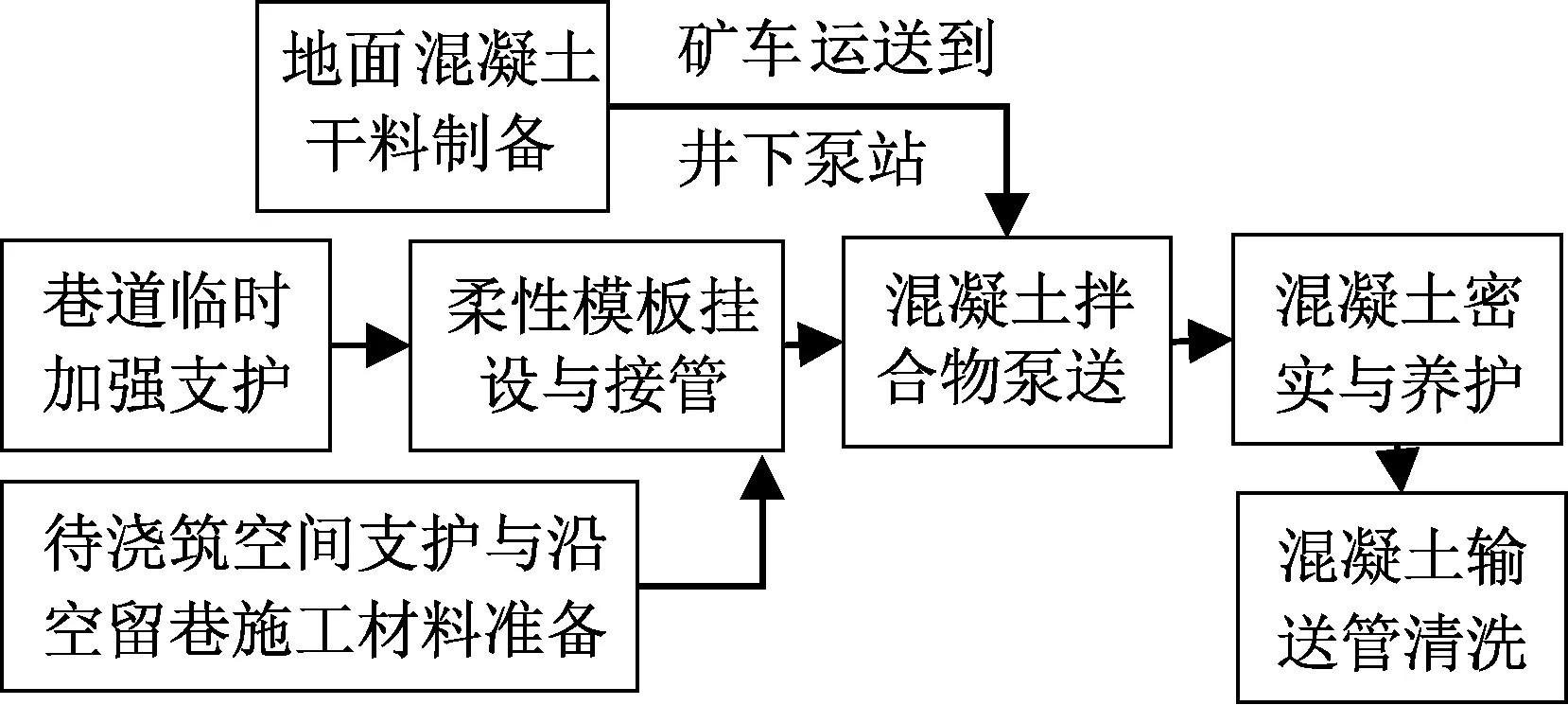

3) 施工流程。

柔模混凝土施工流程:材料运输、架前支护、清理→铺设钢筋→人工立模→搅拌输送→充填→清洗泵、管路。具体施工流程见图3.

图3 柔模泵注混凝土施工流程图

a) 清理、支模。将运输机尾端支护棚替棚后,支护填充顶板,然后清理巷道底板虚矸,施工模板框,根据替棚高度调整充填模板至合适高度。

b) 铺设钢筋。严格按照规定要求在留巷支护内布设钢筋骨架与金属网片,并用铁丝将各钢筋接头连接牢固。

c) 搅拌输送。检查确定柔模混凝土制备输送机组工作状况正常,管路畅通后,即可进行材料的搅拌输送。进料要均匀连续,严格控制水灰比,进水管要安装压力表,保证供水均压。掌握设备的工作压力,防止管路阻塞。

d) 充填模板。柔模混凝土材料进入留巷充填模板,要观察材料的平流堆积状况,材料要充满充填模并接顶充分。

e) 清洗、拆模。充填工作完成后,要及时清洗充填管道及泵,清洗管道污水要通过巷道内设置的水路排出,不能对工作面及留巷产生影响。充填后拆模前动态观测充填体的强度和矿压显现,发现问题及时处理。

3 沿空留巷矿压监测分析

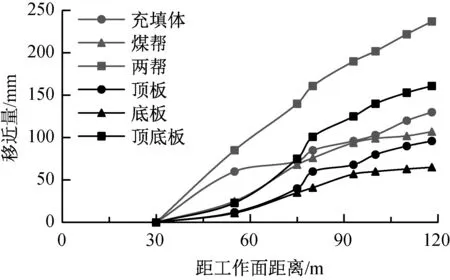

在留巷内距离开切眼350 m左右位置,布置一组矿压监测站,监测巷道表面位移变化情况。巷道表面位移的观测采用单十字布线法,即在巷道顶底板及两帮中部布置基点,通过测量基点间的距离来确定巷道表面位移。绘制的巷道移近量随工作面距离变化曲线见图4.

从图4中可以看出,两帮累计移近量237 mm,其中充填体鼓出量130 mm,煤帮鼓出107 mm.顶底板累计移近量161 mm,其中顶板下沉量96 mm,底鼓量65 mm.可以看出,充填体鼓出量大于煤帮鼓出量。顶底板移近量相对两帮移近量变化不大,以顶板下沉为主。分析认为,巷道前期受到采动影响变形较大,后期巷道表面位移变化趋于平缓。两帮移近量中充填体鼓出量占主要部分,巷道整体变形不大,能够满足通风需求。

图4 巷道变形监测曲线图

4 结 论

1) 在25070综采工作面回采过程中,采用柔模混凝土沿空留巷施工技术,提高了煤炭资源的回收率,解决了工作面采掘接替紧张的问题。

2) 对巷道进行支护设计,采用合理的混凝土配比,形成了一套柔模混凝土沿空留巷施工完整的工艺流程。

3) 通过矿压监测分析,两帮累计移近量237 mm,充填体鼓出量大于煤帮鼓出量。顶底板累计移近量161 mm,以顶板下沉为主。巷道整体稳定,能够满足工作面的通风需求。