混合多元羧酸在苎麻织物抗皱整理中的应用

冯 浩 胡拓宇 何智涛 何 斌

(1.湖南工程学院,湖南湘潭,411104;2.东华大学,上海,201620)

苎麻织物吸湿、透气、挺阔、强力高,深受国内外消费者的追捧,但其存在手感粗糙、弹性差、易皱等缺陷[1]。 目前免烫整理研究主要针对棉织物,对于苎麻织物免烫整理剂及其工艺研究较少,鲜有讨论整理对苎麻织物透气、透湿、强力、悬垂性等服用性能的影响[2]。

在纤维素织物抗皱整理中,相对于柠檬酸(CA)和聚马来酸(PMA),大量研究证明丁烷四羧酸(BTCA)整理效果更优[3],但因价格昂贵,合成步骤冗长,一定程度上限制了其在实际生产中的应用[4]。CA 属羟基酸,分子中α 位存在羟基,该α-羟基干扰CA 上羧基与纤维素大分子上羟基发生酯化交联,若加入PMA,PMA 上羧基会与CA 上α-羟基发生反应将其封闭,进而形成更大结构的PM-CA 多元羧酸共聚物,共聚物拥有大量羧基更易与纤维素发生交联反应[5]。此外,CA上α-羟基被封闭,使其不能在高温下脱水生成乌头酸等不饱和多元羧酸,一定程度上可以改善整理后织物的泛黄程度[6]。

本研究采用PMA、CA 及其复配整理剂对苎麻织物进行无醛抗皱整理,探究工艺参数及对织物服用性能的影响。

1 试验部分

1.1 试验原料

织物:纯苎麻平纹织物(128 g/m2,28.1×28.1 204.5×228.0,株洲雪松有限公司提供)。

试剂:CA(99%,西陇科学股份有限公司),PMA(50%,上海麦克林生化科技有限公司),BTCA(99%,上海麦克林生化科技有限公司),聚乙二醇(PEG,99.9%,上海麦克林生化科技有限公司),次亚磷酸钠(SHP,99%,广东光华科技股份有限公司)。

1.2 仪器与设备

YG026PC-500 型电子织物强力机(温州方圆仪器有限公司),YG461E 型电脑式透气性测试仪(宁波纺织仪器厂),YG601-Ⅰ/Ⅱ型电脑式织物透湿仪(宁波纺织仪器厂),YG811F 型电脑式织物悬垂仪(温州方圆仪器有限公司),YG541E 型全自动激光织物折皱弹性仪(宁波纺织仪器厂),XT-48B/BN 型白度测定仪(杭州研特科技有限公司),通风式快速八篮烘箱(南通宏大实验仪器有限公司)。

1.3 试验方法

配置所需浓度整理剂,采用二浸二轧(每次浸渍10 min,轧余率85%)工艺对苎麻织物进行防皱整理,预烘(80 ℃,5 min)后焙烘(160 ℃,2 min)[7],静置4 h 后进行预调湿及分析测试。

1.4 性能测试

依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》测试整理前后苎麻织物拉伸断裂强力及断裂伸长率。

依据GB/T 5453—1997《纺织品 透气性的测定》测试整理前后苎麻织物透气率。

依据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1 部分 吸湿法》测试整理前后苎麻织物透湿率。

依据GB/T 23329—2009《纺织品 织物悬垂性的测定》测试整理前后苎麻织物悬垂系数。

依据GB/T 3819—1997《纺织品 织物折痕回复性的测定回复角法》测试整理前后苎麻织物折皱回复性。

依据GB/T 17644—2008《纺织纤维白度色度试验方法》测试整理前后苎麻织物白度。

2 结果与讨论

2.1 整理剂

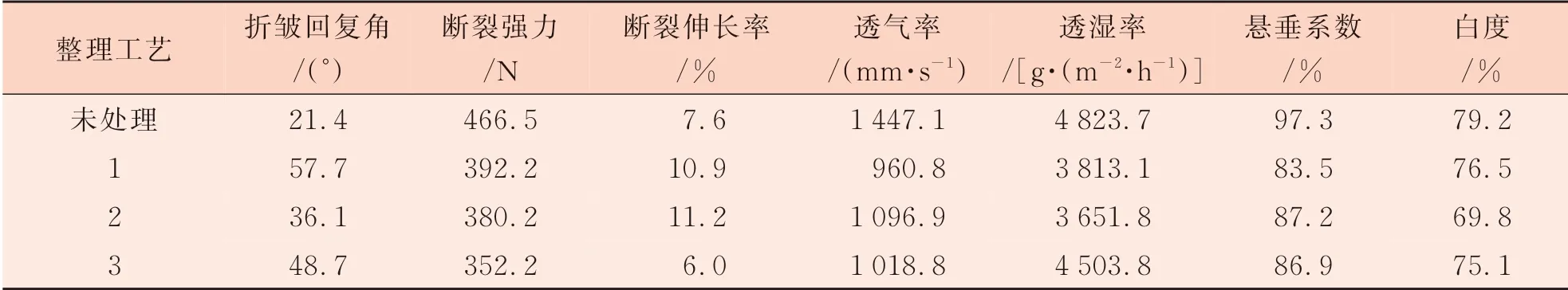

分别采用CA、PMA、BTCA 对苎麻织物进行抗皱整理。工艺1:BTCA 质量浓度80 g/L,催化剂质量浓度16 g/L;工艺2:CA 质量浓度70 g/L,催化剂质量浓度60 g/L;工艺3:PMA 质量浓度100 g/L,催化剂质量浓度50 g/L[8-10]。其中催化剂为次亚磷酸钠(SHP),整理前后苎麻织物的性能测试结果如表1 所示。

表1 CA、PMA、BTCA 整理后苎麻织物的服用性能

由表1 可知,使用CA、PMA、BTCA 对苎麻织物进行抗皱整理后,织物断裂强力、透气性、透湿性、白度均有明显下降,折皱回复性、悬垂性、断裂伸长率提高。其中,经BTCA 整理的织物表现出明显的综合性能优势,特别是折皱回复性。但BTCA 价格最高,达到500 元/500 g,而CA、PMA的单价分别为50 元/500 g、150 元/500 g,故进一步研究CA、PMA 复配整理效果。

2.2 CA、PMA 质量浓度

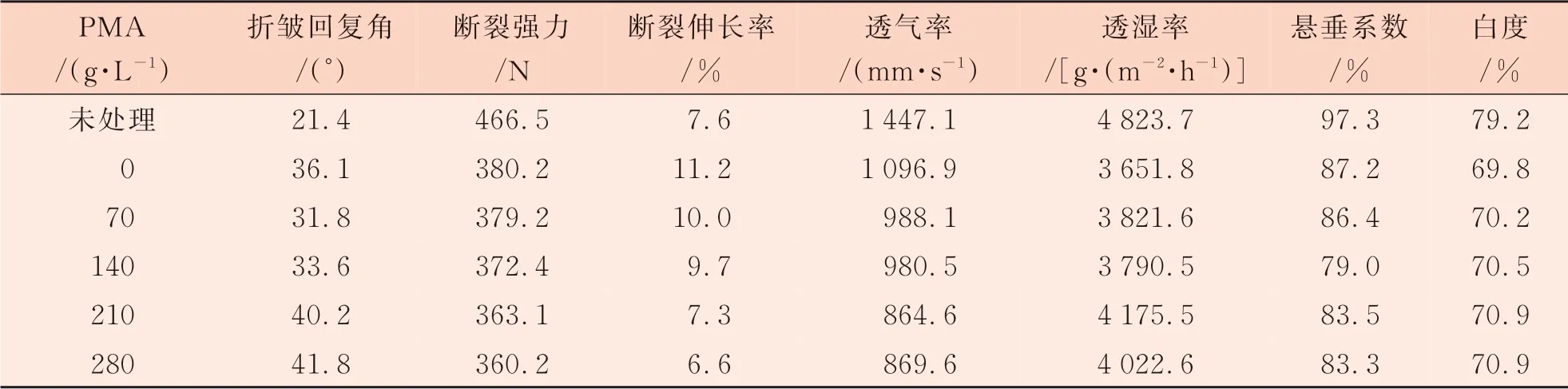

在CA 质量浓度70 g/L 、催化剂质量浓度60 g/L 的条件下,加入不同量的PMA 对苎麻织物进行整理。织物性能测试结果如表2 所示。

由表2 可知,随着PMA 质量浓度的提高,织物的折皱回复性得到明显改善,原因为CA 与PMA 发生酯化反应,形成更大结构的多元羧酸共聚物,增强了整理剂与苎麻纤维的交联作用[11];但整理后织物强力显著降低,且随着PMA 质量浓度的升高,整理剂酸性增强,织物强力持续下降;整理后织物透气率和透湿率均下降,其原因为整理剂中羧基和苎麻纤维表面羟基反应形成三维网状结构降低了织物通透性[12];整理后织物悬垂系数小幅度下降,其原因为整理剂进入纤维结晶区,使得纤维结晶度和取向度降低,刚性减弱,悬垂性提升;当整理剂中加入PMA 时,织物白度略提高,其原因为PMA 的加入一定程度封闭了CA 上的α-羟基,减少了高温下乌头酸等不饱和多元羧酸的生成,减轻织物整理后的泛黄程度。

表2 CA、PMA 质量浓度对苎麻织物性能的影响

通过数据对比分析认为,当PMA 的质量浓度在210 g/L 时,织物折皱回复性增大的趋势变缓,且强力、悬垂性、舒适性和白度降幅在20% 以内,故确定210 g/L 为PMA 添加质量浓度。

2.3 PEG 质量浓度

在苎麻织物的抗皱整理过程中,CA 会在预烘和烘焙的高温环境下生成乌头酸和衣康酸,其分子结构中存在易发色的共轭双键,使得苎麻织物白度下降。

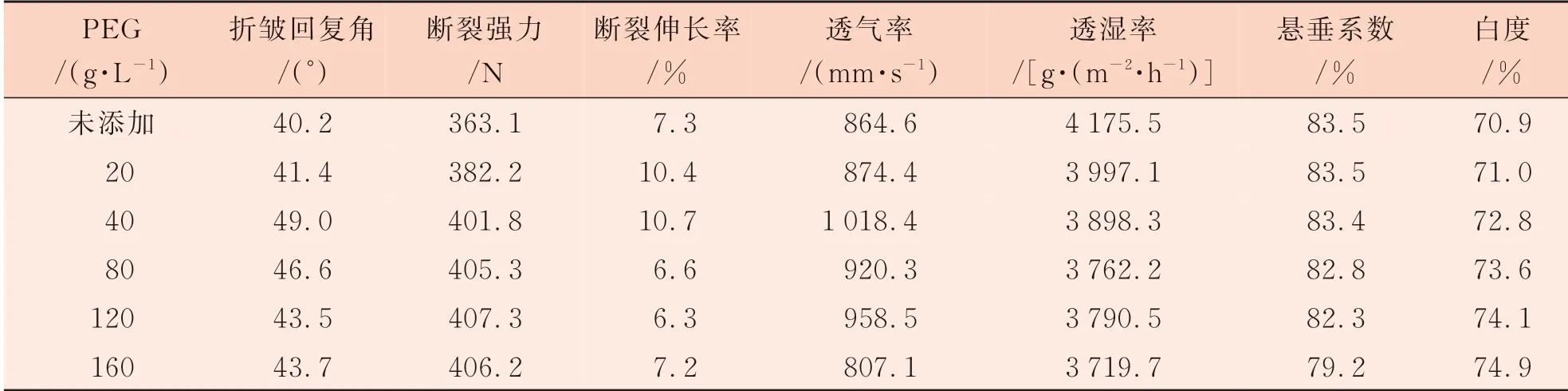

多元羧酸与PEG 会发生酯化反应,减少黄色不饱和酸的产生,取CA 和PMA 质量浓度分别为70 g/L 和210 g/L ,催化剂SHP质量浓度为60 g/L,添加不同质量浓度的PEG,整理后苎麻织物性能测试结果如表3 所示。

表3 PEG 对苎麻织物抗皱整理效果的影响

由表3 可知,PEG 的加入使得整理后织物抗皱性能、强力和白度提高,但当PEG 质量浓度大于40 g/L 后,三者增加不明显或有所下降。考虑成本及整理后苎麻织物综合性能,确定PEG 添加质量浓度为40 g/L。

2.4 催化剂质量浓度

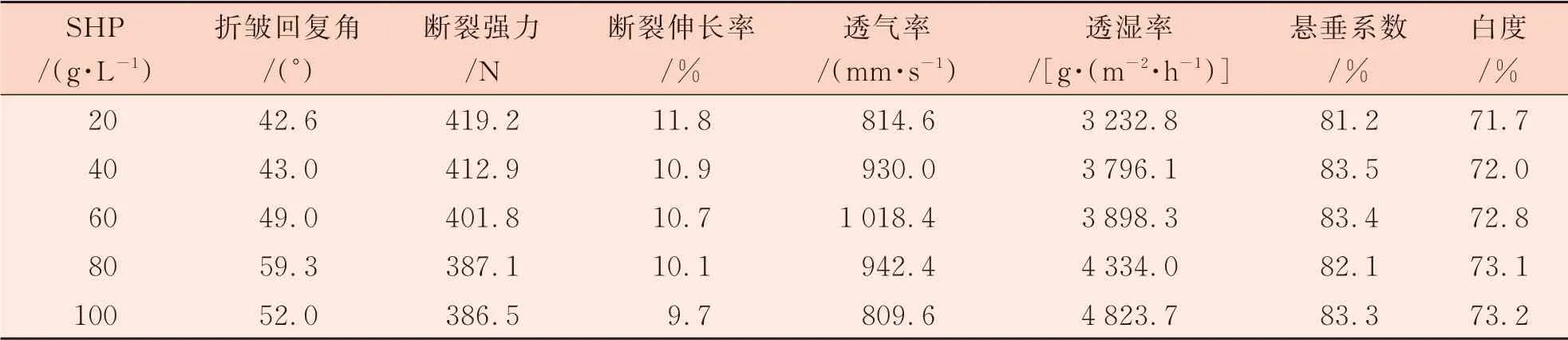

SHP 可与多元羧酸高温下脱水生成的酸酐发生反应,其产物与纤维素大分子进行酯化交联。 取CA 和PMA质量浓度分别为70 g/L 和210 g/L,PEG 质量浓度为40 g/L,改变SHP 质量浓度进行整理,整理后苎麻织物性能测试结果如表4 所示。

由表4可知,SHP 为80 g/L 时,织物的抗皱效果最好。继续增加SHP 质量浓度时,整理剂与纤维间的交联键会被催化剂破坏,使得交联度下降。此外,SHP 质量浓度提高使得织物白度略提高,因为SHP 是强碱弱酸盐,具有较强的还原性,能够将产生的有色物质还原。

表4 催化剂质量浓度对苎麻织物抗皱整理效果的影响

2.5 成本核算

优选CA 与PMA 的质量浓度分别为70 g/L和210 g/L,PEG 质量浓度为40 g/L,SHP 质量浓度为80 g/L,苎麻织物经PMA、CA 混合多元羧酸整理效果接近BTCA。整理过程中所用到的SHP、PEG 单价分别为28 元/500 g、18 元/500 g。配置1 L 整理剂,整理剂配方为BTCA 80 g/L、SHP 16 g/L 时,成本为80.9 元;整理剂配方为CA 70 g/L 、PMA 210 g/L 、PEG 40 g/L 、SHP 80 g/L 时,成本为75.9 元。由此可知,优选PMA、CA 混合多元羧酸整理方案成本略低于BTCA 整理,两方案整理后织物折皱回复角、断裂强力、透气率、悬垂系数、白度差异在5% 以内,此外经PMA、CA 混合多元羧酸整理后织物透湿率相较于BTCA 整理提升13.7%,断裂伸长率下降7.3%。

3 结论

(1)相较于CA、PMA,CA 和PMA 混合多元羧酸对苎麻抗皱整理效果更好,且在CA 质量浓度为70 g/L、PMA 质量浓度为210 g/L 时,整理后织物整体性能更佳。

(2)PEG 的加入会提高混合多元羧酸整理后苎麻织物的抗皱性能和白度,且当其质量浓度为40 g/L 时,整理效果更佳。

(3)催化剂SHP 质量浓度对苎麻织物抗皱整理效果影响显著,当其质量浓度为80 g/L 时,整理效果更佳。

(4)优选CA 与PMA 的质量浓度分别为70 g/L 和210 g/L,PEG 质量浓度为40 g/L,SHP质量浓度为80 g/L 时,苎麻织物经PMA、CA 混合多元羧酸整理效果接近BTCA,且透湿性显著提升,成本略低,企业和科研人员可根据实际需要选择整理方案。