精梳机顶梳的梳理效能量化分析与科学使用

刘允光

(聊城允光精梳技术服务中心,山东聊城,252000)

1 新型顶梳的分类

新型顶梳可分为:标准型、双排型、自清洁型、吹气型和新型加密型等5 大类型。

(1)标准型顶梳。齿密通常在26 针/cm 、28 针/cm、30 针/cm 和32 针/cm 之间,在梳理过程中发挥着清除短绒、棉结及杂质的功能,具有不易嵌杂、嵌花、穿刺能力强、易于插入棉丛的优点。

(2)双排顶梳。在顶梳有效运动的有限空间内,变单排梳针为双排梳针,前后交错配置,成倍地增强了顶梳的梳理力度,增强其剔除短绒、结杂的能力。但由于双排顶梳存在嵌花的问题,因而没有得到广泛推广与使用。

(3)自清洁顶梳。采用特殊针型,特殊针的角度与表面处理和抛光工艺以达到最佳的精梳效果。在梳理时可以减少对纤维的损伤与嵌花。

(4)吹气顶梳。是自清洁顶梳的一种,其设计理念是在每个顶梳针齿边缘安装一个压缩空气喷嘴,由PLC 控制中心设定吹气清洁次数、时间程序。定时定量对顶梳针条进行清洁,可将顶梳上的积花吹入精梳落棉中,从而使顶梳一直保持清洁状态,减少人工清洁顶梳的时间,使顶梳保持长期良好的清洁状态,保证最佳的精梳效果。

(5)新型加密顶梳。新型的加密顶梳针条是通过增加顶梳齿片的梳理通道与梳理点共同完成的,使整个顶梳针条的空隙增加了,针与针之间的间隙决定了顶梳的梳理效果,减少了顶梳的梳理力,从而使整个精梳效能得到进一步提高。

2 顶梳梳理与棉卷的自清洁功能

在分离接合阶段清除棉结可分两部分,一是顶梳的梳理阻隔作用,二是棉卷的自清洁功能的截留作用,而两者作用所阻隔和截留在棉须丛的杂质、棉结和短绒最终均由锡林清除。

2.1 顶梳梳理

锡林梳理结束后,分离罗拉倒转,使上次梳理过的棉丛尾端与新棉丛搭接完成结合;当分离罗拉正转时,因分离罗拉的快速顺转,结合后的棉网被拉直、绷紧并被动嵌入顶梳梳针内,而不是传统技术理念认为的顶梳主动插入棉网中。在分离罗拉钳口握持下的结合棉网,以较快的线速度强制拖动棉网通过顶梳梳针,同时从线速度较慢的给棉罗拉钳口棉层中分离出来(注意是与原棉层分离),棉网立即从顶梳和棉层中抽出,顶梳被动接受了梳理。在分离罗拉上形成一个连续的棉网。由于顶梳后方纤维层较厚,加上被顶梳阻截的棉结、杂质及脱离给棉钳口的短绒(含有效长纤维),对抽出棉网的尾端产生了强度较高的摩擦力界[1]。这有利于伸直、平行尾端网中的后弯钩,被阻滞的短纤维及结杂物也就成了顶梳落棉。分离结束后钳板后摆,上钳板向下钳板靠拢、闭合,由于上钳板钳唇下压,将短绒、棉结、杂质等积聚在顶梳后棉网向下剥离顶梳,留在给棉罗拉钳口控制的须丛内,在下一个工作循环中由锡林清除至落棉中。

2.2 顶梳辅助棉卷自清洁功能

小卷自清洁功能发生在分离接合阶段,分离须丛中的绝大部分纤维被给棉罗拉钳口握持,以钳板的速度运行,只有须丛前端的少量纤维进入分离钳口,以分离罗拉的表面速度运行,由于顶梳的强行阻挡,逐渐接受其梳理。分离钳口快速抽出的是薄薄的一层棉网,被分离出来的纤维量也仅为16%~20%。 尽管钳板钳口中被分离出的纤维不到20%,少量被分离的纤维不会将杂质从棉层中带走,顶梳后部却是厚得多的棉层,约为棉层中80% 的未被分离的纤维与纤维之间,具有很强的摩擦控制力。棉卷质量越大,纤维与纤维之间的摩擦就越大。分离结束后,杂质、棉结和短绒就会被截留在棉层中。而残留在棉层中的杂质、棉结等,会在下一个工作循环中由锡林清除。这就是所谓的棉卷自清洁功能[2]。

2.3 棉卷自清洁效能的合理运用

影响棉卷自清洁作用的因素有纤维平行度和棉卷定量。

(1)棉卷自清洁作用的发挥与棉卷纤维的平行度存在一定的关系。棉卷中纤维的杂乱程度越大,自清洁作用就越高。反之,如果纤维有较高的平行度,棉网的控制力迅速减小,不能把棉结截留阻止在棉卷里,甚至部分棉结也会通过顶梳梳针进入分离棉网,从而使产品的棉结数量上升。纤维平行度过高也会导致退卷时的棉层黏连,还会使棉卷产生大量毛羽[3],纤维平行度取决于从梳棉机到精梳机之间的牵伸倍数,精梳准备工序的总牵伸倍数控制在7.5 倍~8.5 倍为宜。

(2)棉卷定量越大,棉卷自清洁作用就越好。但是,加大棉卷定量会加重锡林梳理负担。棉卷的重定量工艺可使棉卷自清洁作用增强,棉层过厚而导致上部棉层梳理不充分的不利影响,要远大于棉卷自清洁的效果。因此,不宜选择较重的棉卷定量,应寻求棉卷自清洁效能与锡林齿片穿透性综合性指标的最佳结合点[4]。

3 顶梳梳理对落棉率和短绒棉结的影响

3.1 锡林与顶梳落棉率所占的比例关系

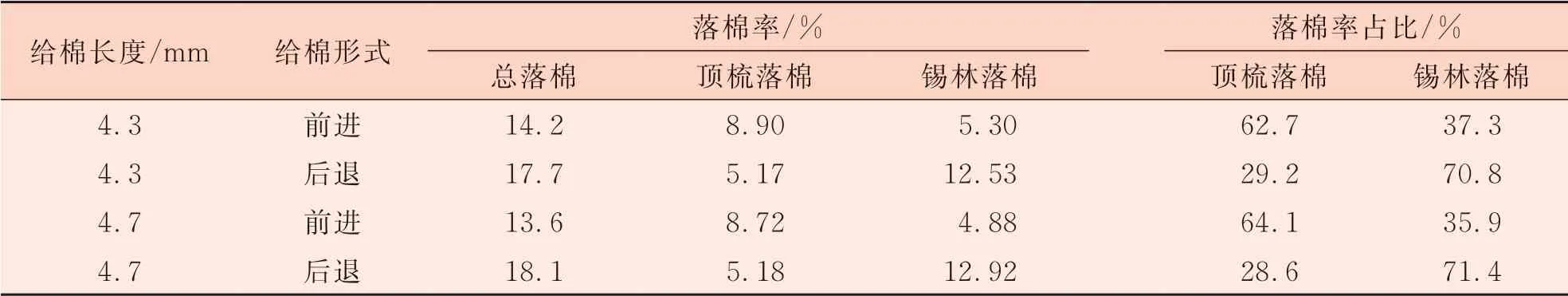

试验条件:品种JC 7.3 tex,配棉成分为长绒棉50%、细绒棉50%,E65 型精梳机,锡林型号JZX-4TC ,精 梳 速 度350 钳 次/min ,落 棉 隔 距9.5 mm 。 在不同给棉方式、不同给棉长度的情况下,进行锡林与顶梳落棉率所占比例的对比试验,试验结果如表1 所示。

表1 锡林与顶梳落棉率所占比例试验

(1)当采用后退给棉方式时,锡林落棉占总落棉比例为70.8%~71.4%,后退给棉工艺中锡林梳理占据了梳理的主导地位,而顶梳仅仅起到锡林梳理效能的辅助补充作用。这与传统精梳技术理念完全相仿[5]。

(2)当采用前进给棉方式时,顶梳落棉占总落棉比例为62.7%~64.1%,可见在前进给棉工艺中顶梳梳理占据主导地位,并非是传统技术观念所认为的顶梳仅是对锡林梳理不够的补充。作为精梳机上重要的梳理部件,尽管顶梳仅有一排针,对顶梳的作用不可小觑。

(3)在采用前进给棉时,给棉长度增长,锡林落棉率、顶梳落棉率和总落棉率都稍有下降,顶梳落棉率占比稍有增加,锡林落棉率占比稍有下降;在采用后退给棉时,给棉长度增长,锡林落棉率、顶梳落棉率和总落棉率都稍有上升,顶梳落棉率占比稍有下降,锡林落棉率占比稍有上升。

3.2 顶梳梳理对排除短绒和棉结的影响

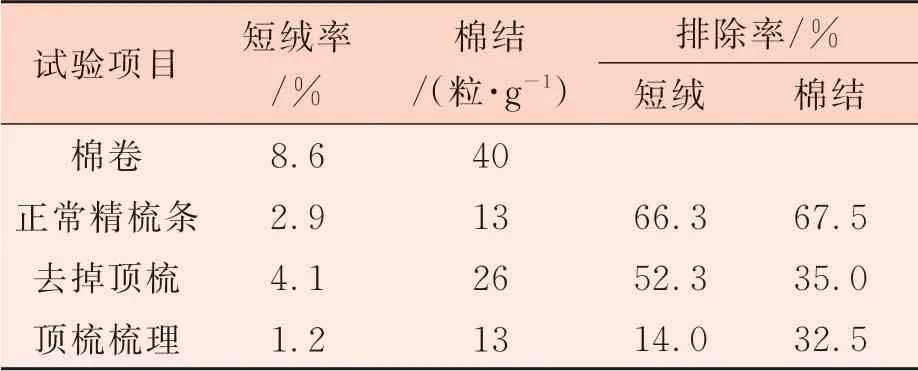

试验条件:品种JC 14.6 tex 集聚纱,JSFA288 型精梳机,精梳速度330 钳次/min,锡林型号SLC-4C/90°(Graf 齿条),锡林总梳理齿数2.5万齿,顶梳型号Ri-Q-Top 2030,棉卷定量82 g/m,给棉方式为前进给棉。

落棉试验结果:总落棉率为15.4%,其中:去掉顶梳后锡林梳理产生的落棉率为5.6%,顶梳所产生的落棉率为9.8%,锡林落棉率占比36.4%,顶梳落棉率占比63.6%。顶梳梳理对精梳短绒和棉结排除作用分析如表2 所示。

由落棉试验结果和表2 可知,顶梳对短绒和棉结排除发挥着重要作用,尤其在前进给棉工艺中,顶梳梳理落棉占比竟高达63.6%,顶梳梳理短绒排除率为14.0%,棉结排除率为32.5%。因此,在关注精梳锡林梳理效能的同时,不可忽视顶梳的梳理效能。

表2 顶梳梳理精梳条中短绒和棉结排除率占比

4 顶梳密度对成纱质量的影响

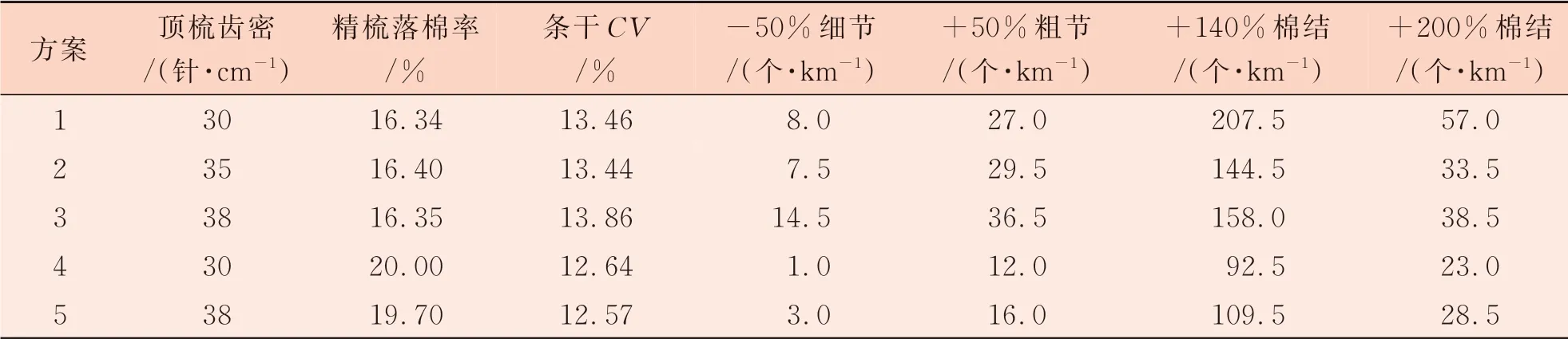

方案1~方案3:品种JC 7.3 tex,100% 长绒棉,棉 卷 定 量70 g/m ;方 案4 ~方 案5 :品种JC 9.8 tex,配棉成分长绒棉70%、细绒棉30%,棉卷定量72 g/m。所有给棉方式均为后退给棉,给 棉 长 度4.3 mm ,E65 型 精 梳 机,精 梳速度350 钳次/min。试验结果如表3 所示。

表3 不同齿密的顶梳成纱质量对比试验

由表3 可知,顶梳齿密由30 针/cm 增加到35 针/cm ,成纱质量有显著提升,再次增加到38 针/cm 时,成纱质量反而有所下降,一般增加顶梳齿密,成纱质量有明显改善,但顶梳齿密也并非越密越好,应根据纺纱品种、纺纱原料和工艺上机的实际情况来确定。增加顶梳齿密,会导致顶梳嵌花的几率增加[6]。

5 充分发挥顶梳梳理效能的技术措施

5.1 结合实际合理选择顶梳规格

增加顶梳齿密会明显改善成纱质量,但也会导致顶梳嵌花的几率增加,在目前用工紧张、流动频繁、看台量增加的情况下,不宜选择太密的顶梳齿密,以确保精梳条的质量稳定。在纺细绒棉品种时,尽可能选择自清洁顶梳,顶梳齿密可在29 针/cm~32 针/cm 范围内选择。如果所纺制品种特殊以及小卷定量较轻,也可以考虑使用齿密35 针/cm 的顶梳;而纺长绒棉时可选择32 针/cm、35 针/cm 齿密顶梳,有特殊质量要求时,可考虑采用38 针/cm、甚至40 针/cm 齿密的顶梳。还要合理选择顶梳规格和几何形状,如施尔S+U 齿密35 针/cm 的顶梳,其梳理通道空间仅相当26 针/cm~32 针/cm 的顶梳。

在前进给棉工艺中,顶梳梳理具有极其重要的作用,顶梳齿片必须具有较高的锐度、硬度、弹性、光洁度以及对棉须丛优异的穿透性能。瑞士Graf Ri- Q - Top comb 以及德国施尔S+U Top comb 顶梳,完全满足顶梳对须丛末端的精细化的穿刺梳理,尤其是在前进给棉工艺以及纺棉麻品种时表现出优势。国产各品牌顶梳技术进步很快,具有明显价格优势,能够满足一般精梳纺纱要求。

5.2 顶梳隔距与钳板开口量的调整

注重工艺细节,顶梳进出隔距要做准确。顶梳越靠近后分离罗拉,顶梳梳理效果就越好,其标准隔距为0.1 mm。调整落棉隔距后必须重新核准顶梳的进出隔距,以保证顶梳梳理效果,并避免顶梳与锡林接针。在放大落棉隔距后,同时要调整钳板的开口量,否则会导致钳板开口量过小,钳板会提前闭合,上钳板钳唇下压将分离丛下压,棉网过早脱离顶梳,顶梳梳理时间缩短,将影响顶梳梳理效能。而开口量过大会导致有效纤维流失并出现断棉网现象[7]。

5.3 锡林与顶梳梳理工艺的优化组合

锡林规格、使用状态和工艺上机与顶梳的组合方式对提高精梳成纱品质起到决定性的作用。锡林齿片严重嵌花,会使单根纤维梳理度降低,不利于精梳锡林排除短绒与结杂,在梳理时易损伤纤维,也会将锡林梳理负荷部分转嫁给顶梳,从而导致顶梳嵌留短绒、杂质的几率增加。

5.4 顶梳的清洁方法

对顶梳齿片内嵌塞的棉蜡、糖分等黏附物的清洁,通常使用汽油或酒精,但清洁效果均不好,而实施温热水清洗效果较佳,揩车时将顶梳浸泡在温热水中约5 min,用板刷彻底清洁针齿间嵌塞的黏稠物,再用压缩空气吹干水分[8]。

6 结语

顶梳是精梳机重要的分梳元件,有标准型、双排型、自清洁型、吹气型和新型加密型等5 大类。顶梳的作用包括阻隔作用和辅助棉卷的自清洁功能的截留作用。在前进给棉工艺中顶梳落棉率占比较高,在后退给棉工艺中锡林落棉率占比较高。顶梳对棉结的排除率与锡林占比几乎相当,必须重视顶梳的规格选择和作用发挥。注重工艺细节,调整落棉隔距等工艺隔距时,应及时配套核准顶梳隔距,日常生产中要加强顶梳的清洁工作。在选配顶梳规格时,增加顶梳齿密,成纱质量有明显改善,并应注意与锡林规格状态、其他精梳工艺、纺纱原料和品种质量要求相适应。