集聚导流装置对成纱质量的影响研究

YONIS HASSAN SATY Malik 林惠婷 汪 军

(1.东华大学,上海,201620;2.泉州师范学院,福建泉州,362000)

随着我国纺纱技术的不断提升与创新,所纺制纱线的质量越来越好,人们对纱线品质的要求逐渐提高,表现在对纱线的强力、毛羽、条干、疵点等方面有较高的要求。在传统环锭纺纱机上加装集聚纺装置,将已牵伸达到成纱线密度要求的须条“先集聚,后加捻”,使集聚区中的须条截面从扁平状变为近似圆形以减小加捻三角区,从而减少成纱毛羽,提高成纱条干均匀度和强伸性能。该纺纱方式被称为集聚纺纱技术,目前已在行业广泛应用[1-4]。

现有的集聚纺纱系统主要有机械集聚型和负压气流集聚型两种,其中,负压气流集聚型是当前主流的集聚纺纱技术。杨兴等[5]认为网格圈负压集聚纺较适合在国内发展,纺制纱线的条干均匀度较好。学者们研究发现[6-8],在网格圈负压集聚纺纱系统中,网格圈目数、集聚负压、集聚槽形状等参数对集聚纱质量均有较大影响。其中,集聚负压还关系到纺纱能耗的问题。

针对集聚纺纱负压能耗较大的问题,本研究设计了3 种工况,借助计算流体动力学方法对普通集聚装置和集聚导流装置的气流场进行分析,并采用试验手段对比分析了两种集聚装置所纺的集聚纱性能。

1 集聚导流装置的流场数值解析

集聚区气流对纤维须条起到吸附和加捻两方面的作用。吸附作用是将纤维须条吸附在网格圈上,以便于集聚;加捻作用则是使自由端纤维围绕主体纤维包缠。目前,集聚纺系统使用一个负压源同时兼顾这两个作用,负压能耗在2 000 Pa~3 000 Pa。若在集聚区采用导流装置,将气流的吸附与加捻作用分开实施,在保证成纱质量的情况下降低负压,可达到降耗的目的。

1.1 几何模型

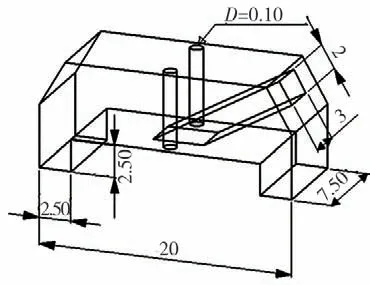

本研究所采用的集聚导流装置及其尺寸如图1 所示。该导流装置是在网格圈上方的集聚区域内增加一个套件,如图2 所示,使气流从导流装置底下两侧进入集聚空间,并在导流装置一侧开一个斜向下的槽,顶面开两个孔,从上方补入空气,从而将集聚槽上方全开放式气流场转换为半封闭式气流场。

图1 导流部件及其尺寸

图2 计算区域的几何结构与边界条件

1.2 系统描述

假设集聚区的气流场为不可压缩、黏性的湍流流动,气流场中的气流基本不发生能量交换,可认定气流场中的温度分布是均匀恒定的,因此满足质量守恒和动量守恒定律。

流场采用标准k-ε 湍流模型及壁面函数法进行计算,对流项采用二阶迎风格式离散,用SIMPLEC 算法对流场进行求解。

1.3 边界条件

边界条件的设置如图2(a)所示,具体包括如下。

(1)进口边界:外界空气从前胶辊和输出胶辊之间空隙区域的左右两侧面和上下顶面流入集聚区,4 个面均设置为进口边界。在导流装置中,导流部件上方两个孔、侧方的斜槽入口均设为进口边界,所有进口边界均为大气压,其静压值为1.013 25×105Pa。

(2)出口边界:将集聚管与离心风机相连接的面设为压力出口边界,静压值即为集聚负压。

(3)多孔跃升边界条件:将集聚槽表面被网格圈所包覆的平面设置为多孔跃升边界,渗透率设置为1×10-7,多孔平面厚度设置为0.09 mm。

(4)固体边界:计算区域的其他各个面为固体壁面,遵循无滑移边界条件。

1.4 工况设计

根据以上所建立的计算模型,分别对以下3种工况进行模拟分析,即工况A:普通集聚装置,出口负压为2 000 Pa;工况B:普通集聚装置,出口负压为1 000 Pa;工况C:集聚导流装置,出口负压为1 000 Pa。

2 数值计算结果分析

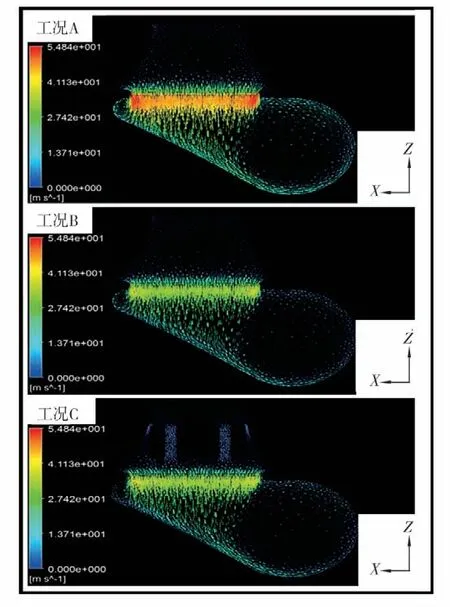

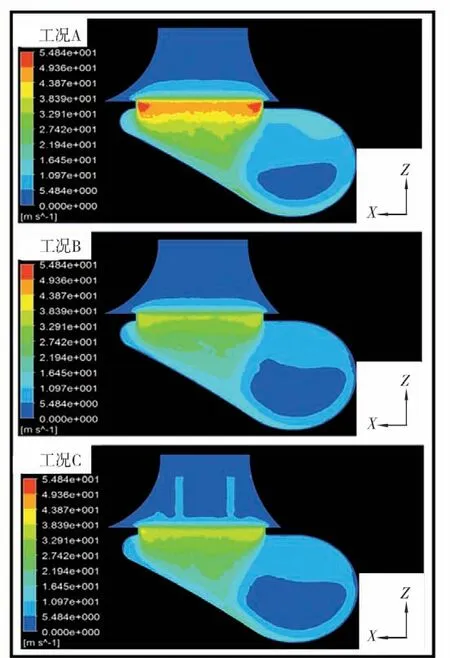

得到集聚区三维气流场的数值模拟结果如图3、图4 所示。

图4 集聚区X-Z 截面的速度矢量图

图3 为X-Z 截面(即Y=0 mm,集聚槽中心)的速度云图。从图中可以看出,不管是在哪种工况下,集聚槽上方的气流速度均比较低,在集聚槽附近的气流速度迅速增大,在集聚管内气流速度又降低。

图3 集聚区X-Z 截面的速度云图

此外,在工况A 中(即出口负压为2 000 Pa 时)集聚槽处的气流总速度最高。但是,当负压相同时(均为1 000 Pa),使用集聚导流装置的气流速度要比普通集聚装置高。

图4为3 种工况下集聚槽的气流速度矢量图。由图4 可看出,外界大气从前胶辊和输出胶辊之间的空隙区域沿着集聚槽上方以递增的速度向集聚管内流动,继而从集聚管与负压吸风系统相连接的侧面流出。从集聚槽上方流向集聚槽内的加速气流可以使集聚区内的纤维须条受到气流的作用力,从而使得纤维须条紧紧贴附在集聚槽的网格圈上,达到集聚的效果。图4 中显示,气流速度比较密集的流线分布于集聚槽及其前后区域,其他区域则逐渐减小。出口负压越高(工况A),集聚槽的集聚力度越大;当出口负压相同时(工况B 和工况C),集聚导流装置的流线分布比普通的流线分布更为密集,更有利于纤维的集聚。

集聚槽上的纤维须条受3 个方向力的共同作用实现集聚:一是Y轴方向上的横向集聚力,在这个力的作用下,纤维束的宽度减小,纺纱三角区减小;二是X轴方向的牵伸力,向前牵引纤维须条;三是Z轴方向上的集聚力,使纤维束紧贴在网格圈表面,保持纤维束结构稳定,以提高纤维凝聚效果。其中,X轴方向的牵伸力主要受牵伸罗拉速度以及加压压力等因素的影响,与气流关系不大。气流主要对Y轴和Z轴方向的集聚力产生影响。

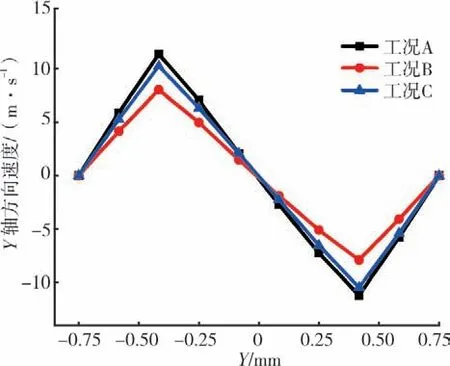

截取沿着集聚槽宽度方向(X=3 mm,Z=1.2 mm)处的截面,图5 和图6 分别显示了这3 种工况下,在该截面处的Y轴方向的气流速度和Z轴方向的气流速度的分布规律。图5 显示,集聚槽中Y轴方向的气流速度在其宽度方向上的变化较大,在3 种工况下,纤维束左侧的流速为正,而右侧的流速为负,这表明气流是沿着集聚槽宽度方向从左右两侧流入集聚槽中心,因此对纤维产生凝聚效果。越靠近集聚槽中心,气流速度越小,在集聚槽中心线处几乎为零。

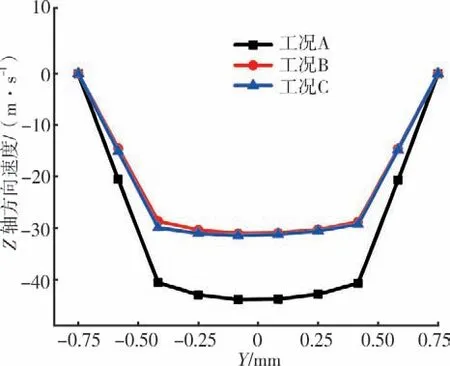

对比这3 种工况,当出口负压较大时(即工况A),集聚槽两侧气流最大速度相比于另外两种工况都要大,而对比工况B 和工况C,可发现工况C的气流最大速度大于工况B,这说明集聚导流装置可增大集聚槽侧面气流,从而增强对纤维须条的横向集聚。图6 显示,Z轴方向的气流速度在集聚槽中心一段范围内(-0.5 mm~0.5 mm)较大,而靠近集聚槽两侧气流速度减小。出口负压越大,气流Z速度越大。图5 和图6 显示,位于集聚槽中心的纤维须条主要受到向下气流的挤压作用,而位于集聚槽两侧边缘的纤维须条主要受到来自水平方向气流的作用;这两方面的作用使得纤维须条可能从扁平状收缩为圆形,实现对纤维须条的凝聚,其中导流部件主要起到增大水平方向气流力的作用。

图5 Y 轴方向上的气流速度分布

图6 Z 轴方向上的气流速度分布

3 试验测试

3.1 试验方案

采用配置有三罗拉网格圈负压式集聚装置的DHU X01 型多功能数字细纱机进行纺纱试验。以棉为原料,纺制29.2 tex、19.6 tex、14.6 tex 共3种线密度纱线,粗纱定量6 g/10 m,锭速10 000 r/min,捻向Z 捻,集聚导流装置的集聚负压1 000 Pa,普通集聚装置的集聚负压1 000 Pa 和2 000 Pa。

3.2 结果分析

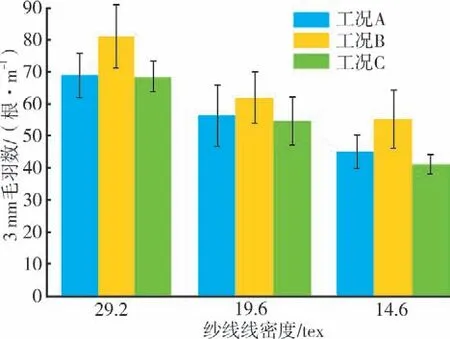

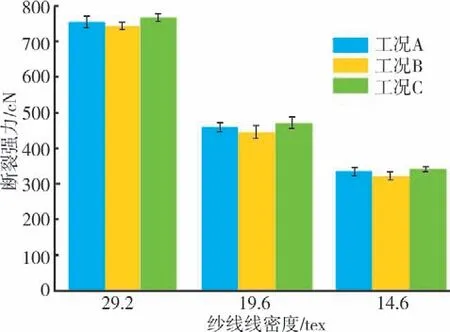

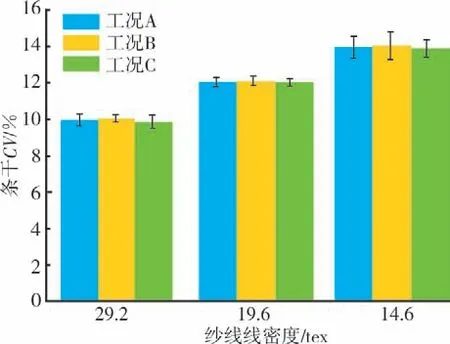

采用XL-1A 型全自动单纱强力仪、YG172A型纱线毛羽测试仪、CT3000 型条干均匀度测试分析仪等分别测试纱线的各性能指标,结果如图7~图9 所示。

由图7 可以看出,不管是哪一种线密度纱线,对于普通集聚装置,增大出口负压均可减少成纱毛羽。这可能是由于负压增大,集聚区气流的总速度增加,集聚效果更好。相比而言,集聚导流装置的成纱毛羽比普通集聚装置的两种工况都要低,这是由于集聚导流装置底部两侧的气流对纤维须条的横向凝聚增大,减小了纤维宽度,有利于消除毛羽。图8 显示,在3 种工况下,3 种线密度纱线的断裂强力相差不大,但总体上,集聚导流纱的断裂强力要略高一点,这可能是由于横向气流增大纤维须条的凝聚,使纱线变得更紧凑。图9所示,3 种工况下的3 种线密度纱的条干均匀度是比较接近的。

图7 集聚导流纱和普通集聚纱3 mm 毛羽数对比

图8 集聚导流纱和普通集聚纱断裂强力对比

图9 集聚导流纱和普通集聚纱断裂条干CV 对比

以上试验结果表明,采用集聚导流装置对降低成纱毛羽有较好的效果,其成纱的断裂强力和条干均匀度与普通集聚纱几乎一致。

4 结论

本研究通过数值模拟与试验测试,对普通集聚装置和集聚导流装置的气流场及成纱质量进行分析,得出如下结论。

(1)出口负压越大,集聚区气流速度越大;出口负压一样时,集聚导流装置的Y轴方向的气流速度高于普通集聚装置,而Z轴方向气流速度则相差不大,这表明导流装置可增大集聚槽对纤维须条的横向集聚。

(2)增大出口负压可减少成纱毛羽,集聚导流纱的毛羽比普通集聚纱低,但在3 种工况下,集聚纱的断裂强力和条干CV相差不大,说明集聚导流装置能在较低能耗下可保证所纺集聚纱的品质。