提高齿轮箱扭矩密度的设计制造方法

陈 东,万文铭

(弗兰德传动系统有限公司,天津 300400)

1 引言

自近代工业革命以来,齿轮箱技术取得了长足的进步。特别是硬齿面齿轮箱技术的开发和大规模推广应用,极大地提高了其承载能力和传动精度,促进了工业发展、提高了人民生活水平。需求产生变革,进入21世纪以来,随着新能源技术的发展应用,特别是风力发电、电力机车以及电动汽车等工业的发展给齿轮箱技术提出了新的挑战,要求齿轮箱在质量不变的情况下具备更高的承载能力,因此如何提高扭矩密度逐渐成为研究热点。

扭矩密度,即单位质量上可传递的扭矩。单位为N·m/kg。那么提高扭矩密度就需要从两个主要方面和一个次要方面进行努力:一个主要方面是要提高齿轮箱的额定扭矩,即从理论上讲齿轮箱可以在该载荷下长期运行的扭矩;另一个主要方面要最大限度地降低齿轮箱的整体质量;一个次要方面是要尽可能地提高齿轮箱传递效率,即在输入扭矩相同的情况下获得更高的输出扭矩。齿轮箱作为一个系统,是由齿轮、轴、轴承和箱体等零部件组成的。要提高齿轮箱的扭矩密度应尽量做到各个零部件具有相同的承载能力以实现物尽其用,避免短板效应的发生。

在提高齿轮箱扭矩密度方面,各大高校、研究院所以及齿轮箱的生产厂家都进行了大量的探索和实践,并且有很多的研究成果已经获得生产实践的检验得以大规模的推广应用。在此将几种主要的齿轮箱设计制造技术进行综述。

2 高性能的齿轮钢

提高齿轮箱扭矩密度的一个显著办法就是提高齿轮材料的承载能力。目前对高性能齿轮钢的研究热点主要分为两个方向,一方面是通过降低有害元素的含量获得超纯净钢来提高承载能力。ISO6336-5《正齿轮和斜齿轮载荷能力的计算 第5部分:材料的强度和质量》中对于齿轮材料的质量水平进行了详细的规定,国内学者朱孝录对齿轮的内在品质和齿轮强度做了大量的研究,并在一定程度上给出了量化关系。

另一方面是提高材料质量的稳定性并降低成本。瑞典OVAKO公司开发的超纯净钢系列在设计制造水平相同的情况下,其齿根弯曲疲劳强度和齿面接触疲劳强度提高了40%~60%。但是由于其高昂的生产成本且极其困难的质量控制一直没有大范围推广应用,下一步还要在质量稳定性和如何降低生产成本方面进行进一步探索和研究。德国慕尼黑工业大学FZG研究所对齿轮材料的优化进行了一些有益的尝试和探索。在齿轮材料里面加入稀有金属Nb,可以将齿轮承载能力提高30%以上,其原理是加入金属Nb后可以在晶界处形成具有钉扎作用的化合物,这种化合物在高温渗碳过程中可以抑制晶粒的长大,在淬火过程中获得可以提高承载能力的针状铁素体或贝氏体组织。

3 齿轮形貌修正技术

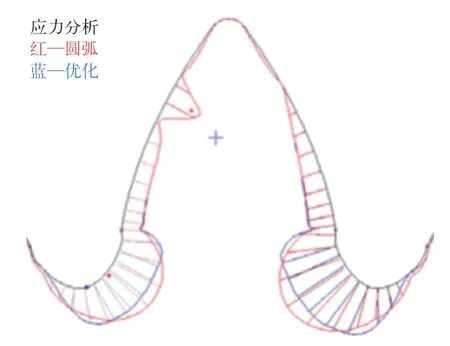

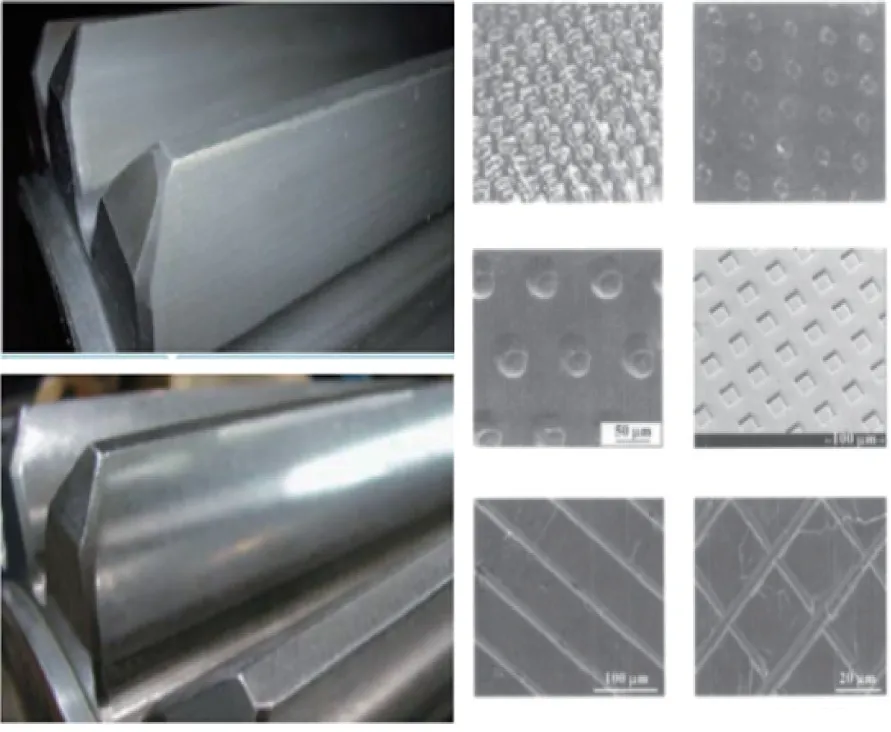

齿轮形貌修正技术是避免应力集中,改善齿轮承载能力的有效措施。大致可以分为三种:第一种是根据载荷的大小和分布规律对齿面接触部分进行微观的形状修整,可以有效降低载荷分布系数来提高承载能力,主要是通过计算补偿系统的变形来达到降低应力的目的,如图1所示,比较详细地说明了齿轮修形需要考虑的变形要素和避免边缘接触导致应力过大的主要方法。市场上也有非常成熟的商用软件辅助设计,譬如KISSsoft、ROMAX等。第二种是通过优化齿根部分的过度曲线来降低齿根应力来提高齿轮承载能力。齿根曲线改善前后的对比如图2所示,改善后齿根应力降低了10%左右。第三种是改善齿面的粗糙程度和进行有计划的表面织构进而提高齿轮承载能力。如图3所示,左右两侧分别是超精密磨削降低粗糙度和表面织构的效果图。

图1 齿轮修形的基本模型及方法

图2 齿根应力改善前后的对比

图3 超精密磨削和表面织构效果图

此外,广义的齿轮形貌修正技术还有表面涂层和齿根强力喷丸等,都可以有效地提高齿轮承载能力。

4 齿轮箱中的轴承选择

在过去的四十多年里,齿轮的承载能力提升了400%,相应的滚动轴承的承载能力仅仅增加了30%。并且正如本文第一部分提到的,这种承载能力的差距还有进一步增大的趋势,无疑给齿轮箱设计中轴承的选型和设计带来了困难。因此要想进一步提高齿轮箱的扭矩密度就必须将原有的定轴传动方式改为行星传动。这一趋势可以从风力发电增速机上得到了充分的验证。风力发电增速机的发展趋势如图4所示,即最早的平行轴定轴传动,到后来的行星传动,再接下来是更紧凑的无外圈的行星轴承的创新应用,然后是现在最先进的以滑动轴承替代滚动轴承的超紧凑设计。

图4 风力发电增速机的发展趋势

5 齿轮箱中的传动轴设计

齿轮箱中的传动轴的主要失效是在轴肩位置出现疲劳断裂或者过载断裂。因此除了选择高性能的材料,另外一个提高传动轴承载能力的方式就是优化轴肩位置的过度曲线来减小应力集中。

6 齿轮箱中的结构件设计

箱体在齿轮箱中的主要作用就是起到固定支撑的作用,在满足这个使用要求的条件下尽可能地减小质量是提高齿轮箱扭矩密度的重要措施。目前对箱体进行减重主要有两种方法:一种是借助仿真工具不断进行迭代计算来达到最优解的方法,通过Isight软件进行系统集成自动完成结构修改、仿真计算和结果评估,可以大幅度减少工作时间,缩短开发周期;另一种是直接采用更先进的算法进行拓扑优化再加上增材制造技术来实现齿轮箱箱体的轻量化设计。首先根据负载情况约束条件和性能指标在给定的区域内进行材料分布的优化布置得出性能最优的结果,但通常都是比较复杂的结构且不易铸造和加工,而采用先进的3D打印技术可以有效弥补拓扑优化的不足。

7 传动链集成设计

除了上面提到的传统的提高齿轮箱各个部件的承载能力上的努力,另一个方向是着眼于原动机、齿轮箱、联轴器和工作机整个传动链的优化设计。譬如去掉齿轮箱与原动机之间的联轴器可以大幅降低整体质量和不必要的功率损失,还可以节省安装空间方便最终用户。同时直接将齿轮箱也一起去掉而采用电机直接驱动的方式,可以再次提高传动效率并降低客户的维护成本。但是由于去掉减速机后造成电机的尺寸、成本都有大幅度的增加又反过来限制了驱动链扭矩密度的提升。因此便产生了电机齿轮箱各让一步的中间路线——半直驱的传动技术,即更小的变速比配上中速永磁的集成设计方案。这种方案兼具成本和扭矩密度的双重优势,目前已经在风力发电领域得到初步验证,正向其他的传动领域扩展。新技术衍生出新的研究方向,新型永磁材料和永磁电机的控制方法称为各大高校、研究所和生产厂家的研究热点;另外,永磁电机的冷却技术和绝缘技术也随着功率和电压的增加逐渐称为传动系统设计的瓶颈,油冷却和超低轴电压的控制也是各研究单位的重要方向。

8 总结和展望

新材料、先进制造技术、仿真技术以及新型传动理念的发展使得齿轮箱的扭矩密度不断提高,但是应注意单一零件的承载能力提高并不能代表齿轮箱整体承载能力的提升。同时,设计的经济性以及技术的成熟度应该与承载能力一起进行综合考虑,巧妙灵活地制定经济合理的技术方案。

虽然有些技术能够较大幅度地提高齿轮箱扭矩密度,但是在大规模推广上还存在很多问题,下一阶段应在以下几个方向继续进行探究:

1)新型齿轮材料的微合金化以及超纯净齿轮钢方面应继续进行批量化生产实践,探索出一条质量稳定、风险可控的工艺路线。

2)开发更加先进的仿真工具进行齿轮微观形貌的设计,将尽可能多的变量引入仿真工具以求更准确地描述齿轮的实际工况。具体而言,应将箱体和结构件的变形以及关联件的热变形等因素考虑进去。

3)紧密跟踪先进技术的发展,关注交叉学科领域的技术进展,特别是增材制造、激光熔覆、摩擦与润滑等能够对齿轮箱起到革命性变革的技术。

4)在半直驱传动系统的基础上,应该开始进行超高速传动系统的预研工作,其概念也是源于扭矩密度的提高和生产成本的降低。在进一步增加齿轮传动速比的同时通过提高电机的转速来达到相同的功能。这种新型的传动方案将会给设计上和制造上带来更大的挑战,特别是系统振动特性、转子动力学以及变频控制方面,需要进一步的探索和实践。