防撞梁弯曲模具设计数据分析

郭永宏,户华灿,戴茂骏

(1. 宁波敏实汽车零部件技术研发有限公司,浙江 宁波 315800; 2. 九江职业技术学院,江西 九江 332000;3. 上海大隆机器厂有限公司,上海 200441)

1 引言

目前,随着科技的进步,汽车保有量增多,发生碰撞的频率也越来越高,精密仪器维修成本很高,而价格便宜的防撞梁可以起着保驾护航的关键作用。防撞梁起着吸收冲撞能量的作用,太硬不容易变形,能量损失太小,会把能量直接传递到车身主体上;太软容易变形,能量吸收不完,也会对车身产生冲撞力。防撞梁的理论其实是复杂的力学,包括理论力学、结构力学和材料力学,影响防撞梁的表象是材料选择、材料的厚度、产品的截面结构等。

2 试验数据与分析

汽车的撞击是一个动态的过程,力是变化的,在很短的时间撞击是比较复杂的。通过分析最大的接触面,以及最大的力来分析一个等效的静力,这样可以反映出该产品是否会破坏,如果在最大的条件下还是处于没有受损的状态,那就表明产品在这个边界条件下是合理安全的。

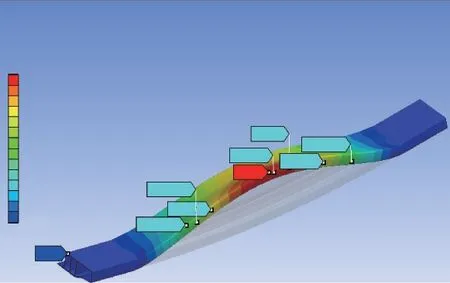

通过理论知识可以知道弯曲的物体形变能力一般要比直线的型变能力强些,因此对防撞梁进行结构优化是把防撞梁进行弯曲处理,如图1所示,一是安装方便;二是可以提升撞击的吸能作用,同时对防撞梁梁壁进行倾斜角度处理,这样也可以提升安全性能。

图1 防撞梁的受力方向大小数据分析

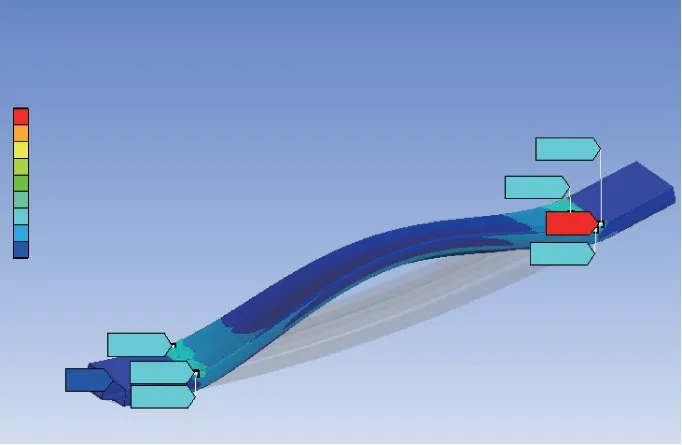

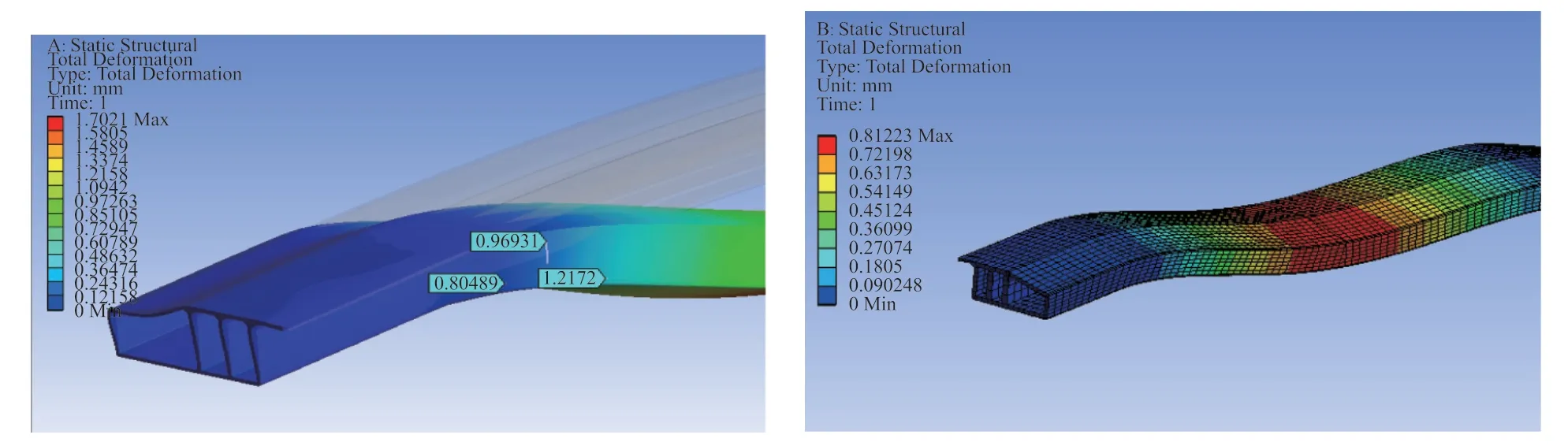

防撞梁截面在设计的过程中加了类似帽沿的截面,通过分析看出截面帽沿和吸能有一定联系,通过改变截面帽沿的长度可以对改变功能起到一些作用,如图2 所示。

图2 防撞梁的位移数据分析及采集

通过云图可以得知,当防撞梁发生轻微的碰撞接触时,防撞梁能吸收撞击的能量,并能较好地自动恢复原状,将碰撞中产生的能量尽可能地传递到其他结构,并确保防撞梁在压溃后内侵量不会过大。

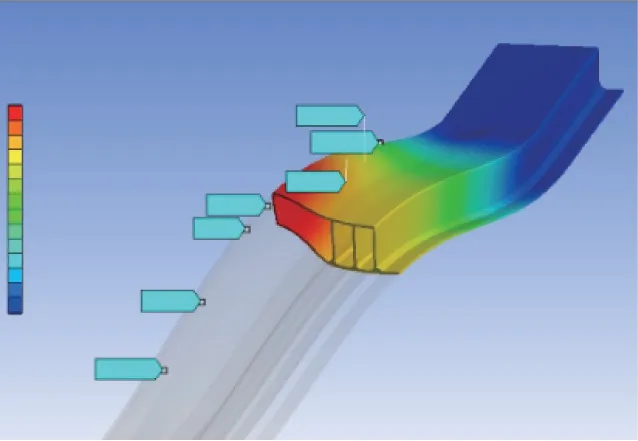

防撞梁机构在冲撞的时候,屈服强度最大达到上限302 MPa,如图3所示,三维最大应力点也是应力集中点。

图3 防撞梁的压力数据分析采集图

在分析过程中,根据防撞梁的截面结构数据,可以看出碰撞时产生的作用力已经缓解,表示已经吸收碰撞能量,截面的轴线接近于受力方向,这样避免振动时引起扭转,截面的空间结构以及圆角结构比较光顺,避免了作用力产生过度集中的现象。防撞梁的截面结构数据如图4所示。

4 防撞梁的截面结构数据

在碰撞过程中,采用力学对防撞梁进行分析,可以得到应力应变位移的数据云图,并很直观的看到最大的应力、位移位置,也就是发生撞击时最危险的地方,然后对产品进行修正,通过改变结构,来降低应力应变位移最大值,使得数据在安全范围内。

通过云图可以看出,防撞梁的接触面变形最大,但因为防撞梁特殊的材料以及截面结构,可以看出,在力的传导过程中,已经有些减小的过程,这也是防撞梁的变形性能以及吸能性能的作用。

因此通过观察防撞梁的应力云图、应变云图、位移云图可以看出防撞梁的效果,并且对性能的变化进行分析,在通过不断修改、不断对比可以得出良好的防撞梁产品结构。

当防撞梁正面撞击时,可以更好吸收能量,也可以降低力的作用,防撞梁发挥了缓冲的作用,虽然有失稳变形情况,但整体变形量不是太大。

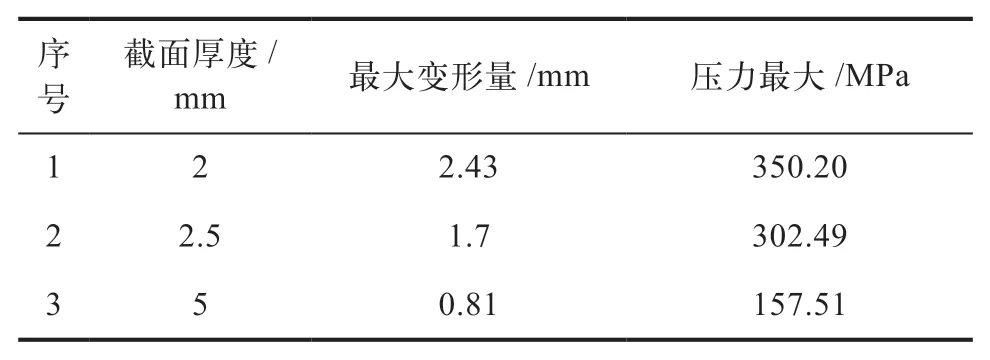

通过防撞梁云图数据结果分析,如图5所示,在受到碰撞不同速度和改变有关结构参数的情况下模型进行仿真分析,得出不同的数据结果,通过数据表明,在厚度不同、以及截面形状不同于方形的机构下,判断其在不同状况的安全性能及防撞性能发挥的效果,从而寻求最优的防撞钢梁结构形式,计算评估其耐撞性能,研究结果可减少汽车后防撞钢梁在定型前盲目设计,并为后续优化设计提供一定的理论依据和数据支撑,见 表1。

表1 不同截面厚度的最大变形量与压力最大数据表

图5 不同厚度状态下应力图对比

本文使用数值模拟的方法,对防撞梁参数取不同值进行正面的碰撞模拟,对得出的实际数据进行对比。

通过分析应力位移云图,如图6所示,可以看出当厚度为2 mm的情况下,屈服强度基本临界于材料的最大屈服强度,这种情况非常危险,排除厚度2 mm的情况。厚度在5 mm的情况下,最大的屈服强度非常安全,但考虑到重量以及材料成本的问题,所以产品以2.5 mm厚度为最优数据。

图6 不同厚度状态下位移图对比

3 实际产品成型与数据测量

防撞梁模具机构三点弯曲试验数据工况采集如图7所示。

图7 防撞梁冲撞试验室数据示意图

运用软件对防撞梁模具进行优化,然后通过试验来进一步验证数据的可靠性,只有理论联系实际,在实际中找到理论中存在的不足并加以改正,才能使防撞梁的安全性能得到不断的提升,通过实际冲压成型的防撞梁结构,如图8所示,可以看出外表的光顺度,没有出现冲压件特有的起皱、变形不均、断裂等现象,说明整套弯曲设计的合理性。

图8 实际冲压产品图

4 结束语

1)通过在NX软件平台下对整套装置的设计有限元仿真分析,能够降低成本和时间周期,及时地发现产品设计中的缺陷,并进行实时改进。

2)借助防撞梁机构真实的数据参数代入到NX与ANSYS软件中模拟实际效果,来论证实际产品的合理性,并运用实验数据对一些数据加以修正,这样可以更好地为实际制造创造数据依据。

3)本文利用软件进行多个方案来相互比较,得到可靠的数据,可以为加工数据的采集作为参考依据,并对产品结构做出修改,对防撞梁机构进行修改与革新,对防撞梁机构性能的优化提供数据支撑。