一种隧道锚内散索鞍安装关键技术

刘安金、谌艳辉

(1.柳州欧维姆工程有限公司,广西 柳州 545006;2.湖南斌辉建设工程有限公司,湖南 长沙 410200)

0 引言

悬索桥,因其优美的线形和出众的跨越能力,受到工程界的青睐。目前地锚式悬索桥散索鞍多设计为摆轴式结构,且鞍体为铸焊一体。随着悬索桥跨度的增加,主缆缆径越大,散索鞍重量也越重,随之给运输和安装带来更大挑战。散索鞍常规安装方法为:使用大吨位汽车吊或卷扬机(或千斤顶)门架吊装系统进行安装。但对于隧道锚而言,空间受限,操作困难,不能采用常规方法运输和安装。针对此工况,研究新技术方案解决施工难题,为同类型项目提供借鉴。

1 工程概况

云南昆明金东大桥全长914.1m,塔高126m,桥面宽20m,桥面距江面高148m,主桥采用跨度730m 的地锚式悬索桥。根据桥位地形条件,边跨不对称布置,会东侧锚碇采用隧洞式锚,跨度240m,东川侧锚碇采用重力式锚,跨度120m。

散索鞍由鞍体、底座、底板、压紧梁、拉杆、锌填块、隔板、螺栓、垫板、承力板、销、密封条组成,鞍头为铸件。散索鞍设由上、下承力板、销组成的摆轴式转动装置。散索鞍最大吊装重量约为39t,在安装过程中需要设置一定的预偏角度并且需要进行临时支撑固定,待紧缆完成后解除散索鞍支撑约束。

2 运鞍小车

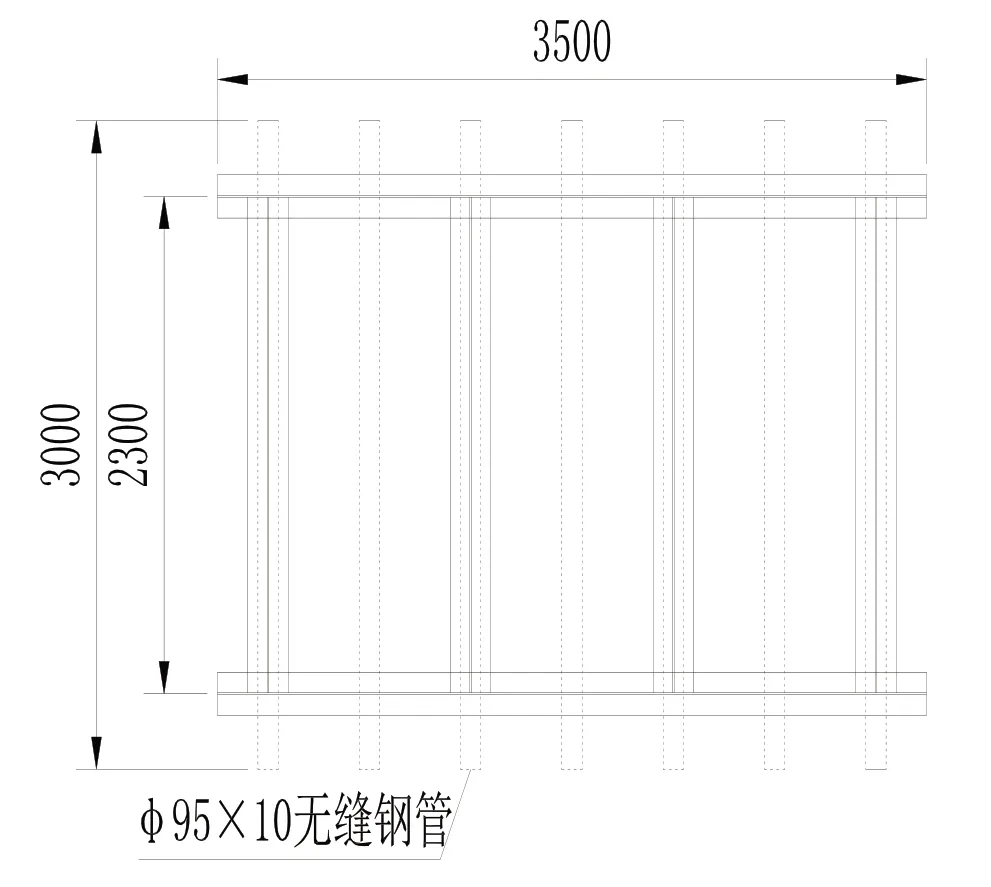

设计的运鞍小车(见图1)长3.5m,宽2.5m,高0.2m,满足散索鞍整体平放的尺寸要求。运鞍小车横向和纵向设计为HW200×200×8×12 型钢,滚轴采用长3m,φ95×10mm 无缝钢管,为适应滚轴的安放切入,将运鞍小车前后端设计为倒角船型结构。由于隧道洞口至散索鞍安装点水平坡度为16(下坡方向),而散索鞍支墩到前锚面水平坡度为35,为确保安全,需利用洞口10t 卷扬机,布置双轮20t 滑轮组作为运鞍小车下滑反牵引系统。

图1 运鞍小车结构图(mm)

3 散索鞍门架

结合隧道锚尺寸情况,散索鞍门架设计高度为5m,悬挑长度1.5m,宽度4.5m。门架立柱及联系杆件规格均为HW200×200×8×12 型钢,散索鞍的吊装横梁规格为双拼45a 工字钢,上主梁滑动面加焊3mm厚不锈钢板,涂抹二硫化钼,减小移动摩擦力。门架整体使用8.8 级M20 高强螺栓连接,单个门架重量为8.18t,全桥共2 套,总重为16.36t。

4 施工技术

4.1 散索鞍门架安装

散索鞍门架在工厂完成构件加工后,运至现场利用运鞍小车下滑至相应安装位置。因空间有限,需要在门架位置搭建临时脚手架平台及在平台顶部设置安装门架杆件的吊装梁,将门架杆件一件件拼装,门架立柱与预埋件焊接牢固。

4.2 散索鞍底板预埋

散索鞍底板重约3t,长1.9m,宽3.6m。将底板吊放在运鞍小车上,利用卷扬机下滑至散索鞍门架前。慢慢收紧吊装横梁上的4 个2t 手拉葫芦提起底板。再利用门架顶部的手拉葫芦向前锚面方向移动吊装横梁,将底板下放到设计安装位置。提前将预埋锚栓穿入底座的螺栓孔内,控制预埋锚栓间的相对位置和螺栓外露量。精确调整底板位置,使其坐标符合设计要求,焊接固定底板,加固好复测满足要求后再浇筑底板混凝土。

4.3 散索鞍底座安装

散索鞍底座重约16t,长1.5m,宽3.24m,高0.45m。在底板混凝土强度达到设计要求后,清理底板顶面的混凝土,涂刷防锈漆。再次将底座放在运鞍小车上,利用卷扬机反拉系统下滑至散索鞍门架前。慢慢收紧吊装横梁上的4 个10t 手拉葫芦提起底座。提起过程中使用卷扬机反拉底座,防止底座在悬空后突然晃动。向前锚面方向移动吊装横梁使底座到达安装位置。底座螺栓孔对齐底板相对应的锚栓后下放底座,使用专用工具扭紧锚栓螺母固定底座。

4.4 散索鞍鞍体安装

散索鞍鞍体重约39t,高约3.5m,宽2.84m。鞍体为摆轴式,也近似为倒锥形,鞍体重心偏靠鞍头一侧,所以鞍体无底座无支撑架情况下不能竖放运输。又因散索鞍支墩混凝土有一定的高度,隧道内空间小,门架高度有限,竖着吊装散索鞍,起吊高度不够,不能跨过支墩实现鞍体平移至安装位置。所以不管是鞍体在隧道内运输,还是在门架内平移,都只能水平放置、水平移动,具体安装步骤如下。

第一,利用大吨位汽车吊将散索鞍放置在隧道口的运鞍小车上,洞口反拉卷扬机预紧受力。使用多个5t 手拉葫芦使鞍体与运鞍小车固定,并在运鞍小车上焊接限位进一步固定鞍体。

第二,在运鞍小车前方按50cm 间距布置好滚轴,启动反拉卷扬机,利用鞍体自重下滑。注意控制卷扬机速度,使运鞍小车慢慢匀速下滑。人工将运鞍小车已通过的滚轴抬至前方重新按间距布置好,交替使用滚轴,减少滚轴数量。

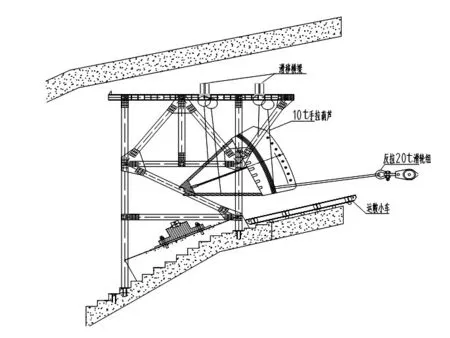

第三,直到运鞍小车行走至散索鞍支墩前不能再行走为止,将吊装横梁上的8 个10t 手拉葫芦与鞍体相应的耳板连接,预紧手拉葫芦。随后将反拉卷扬机的滑轮组的固定点从运鞍小车移至散索鞍处。

第四,解除散索鞍与运鞍小车的限位,收紧10t 手拉葫芦,使鞍体逐渐腾空高过散索鞍支墩,过程中慢慢释放反拉卷扬机,使手拉葫芦垂直受力,见图2。随后收紧5t 手拉葫芦缓慢移动2 根吊装横梁向前锚面方向移动。待到达鞍体安装位置后,释放鞍体下端的手拉葫芦,收紧上端葫芦,使鞍体从水平翻转到竖直状态。下放散索鞍,调整散索鞍安装角度,匹配散索鞍底部与底座的销轴连接。

图2 散索鞍吊装平移图

第五,散索鞍鞍体吊装就位后,根据监控给定预偏量,调整好鞍体竖向倾斜角,立即用临时支撑构件将鞍体撑住,直至索股全部架设完成后再将鞍体支撑构件拆除。

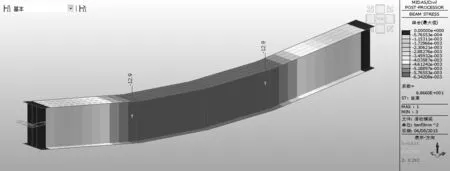

5 散索鞍门架吊装工况计算

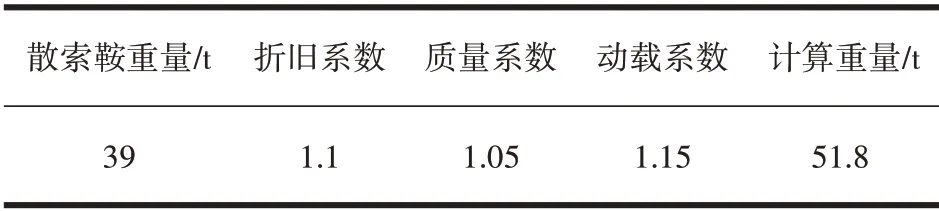

散索鞍门架是缆索系统施工过程中非常重要的临时设施,前期主要用来吊装散索鞍底板、底座、散索鞍及散索鞍配件等,中后期主要用来固定猫道门架支撑索、牵引系统布置、散索鞍入鞍等。吊装散索鞍鞍体最不利工况为悬挑端外缘吊装。由于门架材料是旧材料改制,故在计算时乘以折旧系数1.1;散索鞍在吊装或者滑移过程中会因其他因素引起晃动,需考虑动载系数1.15;还需考虑散索鞍质量系数1.05。因此,吊装荷载计算如表1所示。

表1 吊装荷载计算表

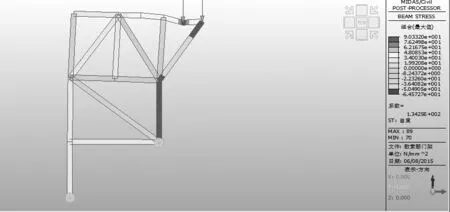

根据设计资料利用桥梁设计软件迈达斯(MIDAS/Civil)建立三维有限元模型,单元类型采用梁单元,模型共计12 个节点,划分为18 个单元。各杆件之间使用8.8 级M20 的高强螺栓连接,使用扭矩扳手拧到设计力矩,每根杆件的端部至少有8 个高强螺栓组成螺栓群,可以承受剪力和弯矩,故在模型中各杆件间采用固结处理。4 根立柱与预埋件焊接。因此,模型中边界条件采用固结来约束柱脚节点的所有自由度。由于门架两侧对称,故只选取一半结构来进行计算,吊装横梁间距0.8m,每个节点受力12.95t。

5.1 工况一

悬挑端吊装工况下,散索鞍处于试吊及提升阶段,力主要作用于门架悬挑端外缘,门架受力示意图及计算结果如图3所示。

图3 门架组合应力云图

在此工况下,门架最大组合位移为2.7mm,位于悬臂端跨中部位;最大应力为90.3MPa,位于悬臂端跨中部位,安全系数为2.32;杆件最大轴压力为34.9t,位于前柱脚柱腿处;最大反力为35.2t,位于悬臂端立柱柱脚位置;后柱脚最大反力为7.4t。在此工况下,门架受力情况符合相关规范要求。

5.2 吊装横梁计算

每个门架共两根吊装横梁,在加工厂完成加工,待门架拼装完成后将两根吊装横梁吊装上去,施工现场将两根吊装横梁连接。每根吊装横梁两个受力点,每个点受力12.95t,横梁受力验算按简支梁计算,吊装横梁受力示意图及验算结果如图4所示。

图4 吊装横梁应力云图

由有限元计算可知,吊装横梁最大竖向位移为3.27mm,位于横梁跨中位置;最大组合应力为62.1MPa,安全系数为3.38。因此,吊装横梁受力验算满足要求。

5.3 模态分析

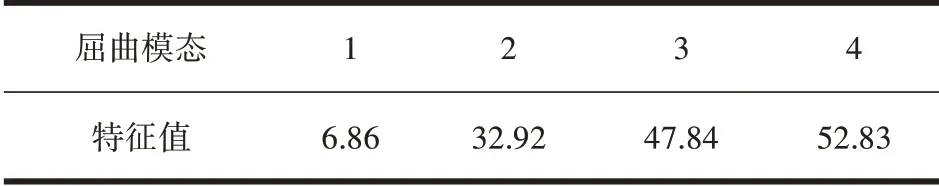

利用桥梁设计软件迈达斯(MIDAS/Civil)对结构进行屈曲分析,取前4 阶模态,各阶模态的变形图及所对应的特征值如表2所示,均满足要求。

表2 门架各阶模态特征值

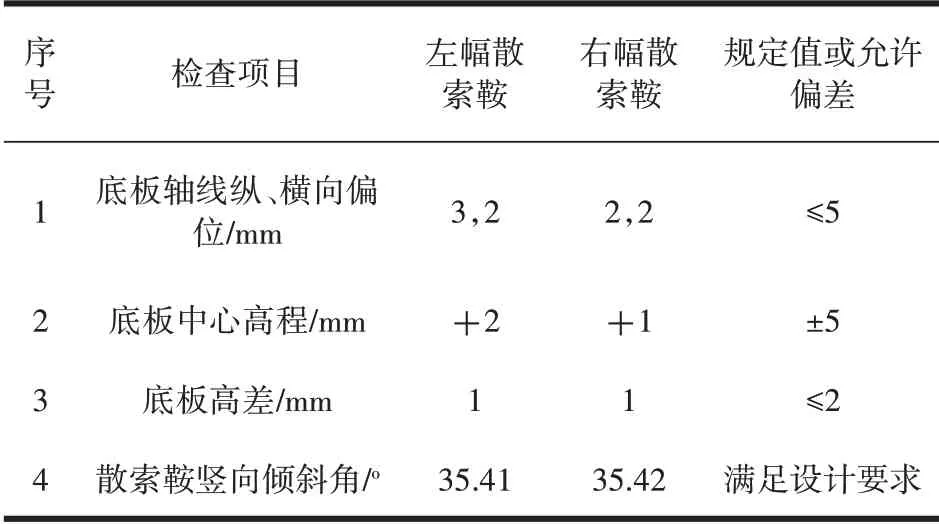

6 结语

在常规的吊装起重设备受限而不能满足施工的情况下,根据项目实际工况,研究行之有效且能保证安全质量的施工技术方案:满足可操作性,满足施工,降低成本,提高效率。经该项目实践,散索鞍安装精度符合规范要求(见表3),施工进度超前,安全可靠,取得较好施工效果,可供同类型工程施工借鉴与参考。

表3 散索鞍安装实测项目