超临界CFB锅炉压火特性现场试验与数值模拟

申 欣,赵 强,乔晓磊,杨海瑞,张 缦,贾 里,金 燕

(1.太原理工大学 电气与动力工程学院,山西 太原 030021;2.清华大学 能源与动力工程系,北京 100084)

循环流化床CFB(Circulating Fluidized Bed)锅炉燃烧技术已经成为我国低热值燃料规模化利用的最佳方式,并适应目前超低排放和火电调峰的需求。目前中国有2台660 MW,1台600 MW和46台350 MW超临界CFB锅炉投入商业运行,规模国际最大,其中350 MW超临界CFB锅炉应用最广。随着环保压力日趋增大,我国政府已经明确提出超低排放的要求,CFB锅炉机组的污染物排放面临新的挑战,各种燃烧中及燃烧后污染物控制技术相继得以工程实施,从而保证CFB锅炉在不同工况下均可满足超低排放的环保要求。然而,在CFB机组运行过程中,由于各种原因会造成锅炉启停,不仅会影响电厂的经济效益,也面临着严重的安全问题。

当CFB机组的锅炉系统或辅机系统出现故障时,可以在短时间完成修复,经常采用的方法是机组解列,然后锅炉压火处理,故障解除后,锅炉可以迅速热启动,充分体现了CFB 锅炉的优越性。吕俊复等分析了75 t/h中压CFB锅炉的启动、压火特性,表明压火后可以直接进行热态启动。陶树成等多次对220 t/h CFB锅炉进行压火和热态启动,总结了实践操作的方法和经验。袁登友等分析了300 MW CFB锅炉的压火和启动过程,并且总结了安全可行的操作技术。当前,对CFB锅炉压火过程的研究,大多数学者仅仅关注实践操作以及经验总结,对压火过程CFB锅炉温度、氧量、流场变化以及污染物排放的研究较少。

CFB锅炉压火过程中,可能会发生料层温度下降快、蓄热少及污染物排放超标等问题,对电厂的安全、环保以及运行构成威胁,因此有必要对CFB锅炉压火特性进行研究。笔者以350 MW超临界CFB锅炉为研究对象,对CFB锅炉压火过程进行现场试验和数值模拟,从而对锅炉压火过程中的流场、温度变化、氧量变化以及污染物排放进行分析。

1 锅炉概况

350 MW超临界CFB锅炉为超临界参数变压运行直流炉,锅炉型号为SG-1208/25.4-M4605,采用循环流化床燃烧方式、单炉膛、汽冷式旋风气固分离器、一次中间再热、平衡通风、固态排渣。锅炉主要由悬吊全膜式水冷壁炉膛、汽冷旋风分离器、回料系统以及后烟井对流受热面等组成,锅炉主要部件几何尺寸见表1。在CFB锅炉中,燃料破碎系统采用二级破碎方案,保证入炉煤粒度范围0~12 mm,中值粒径=1.5 mm,入炉煤粒径分布如图1(a)所示。粒度合格的燃料进入炉前大煤斗,由给煤机将煤粒送至锅炉落煤管上方,入炉煤为洗中煤、煤矸石和煤泥的混煤,表2列出了燃料中水分()、灰分()、挥发分()、固定碳(FC) 和碳(C)、氢(H)、氧(O)、氮(N)、硫(S)质量分数以及低位发热量()。启动床料通常采用河沙或燃尽程度高的煤灰,颗粒范围0~1 mm,=0.4 mm,启动时床料粒径分布如图1(b)所示。

表1 锅炉主要部件几何尺寸Table 1 Geometric dimensions of main boiler components

图1 入炉煤、启动床料和石灰石粒径分布Fig.1 Particle size distribution of coal in furnace,starter bed material and limestone

石灰石入炉颗粒范围0~1 mm,=0.3 mm,石灰石粒径分布如图1(c)所示。CFB锅炉石灰石给料口设在回料腿上,石灰石喷管插入回料腿中,可使石灰石迅速与大量床料均匀混合,提高使用率和脱硫效率。石灰石粉一般采用气力输送,石灰石喷口规格为159 mm×5 mm,喷口处压力不小于15 kPa,钙硫摩尔比(Ca/S)为2.5,石灰石成分见表3。

2 现场试验

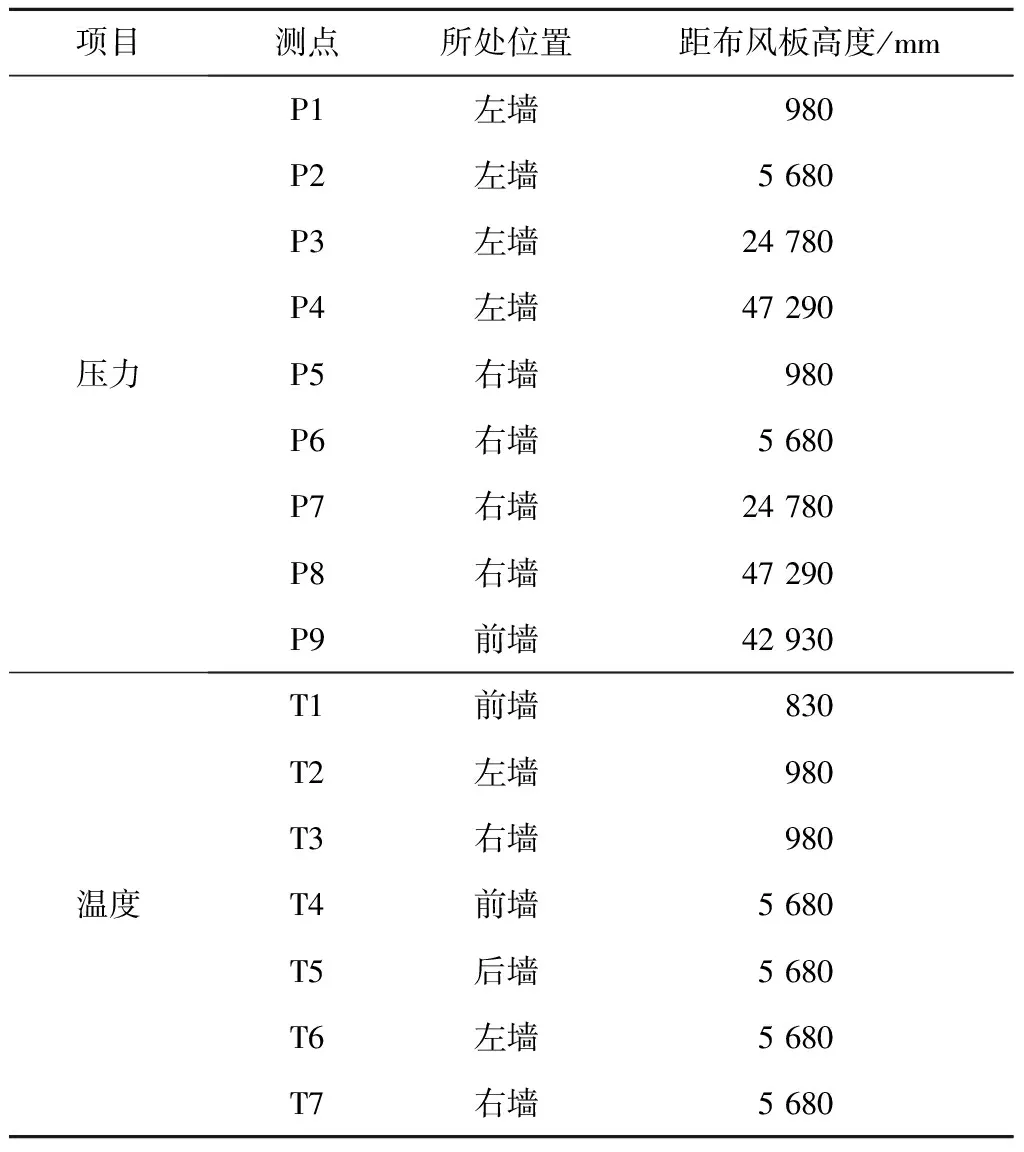

CFB床锅炉中布置了烟气温度、压力、取样测点,并设置了大量的炉膛压差、床温、流化风压力以及风量测点,提供必需的监控手段和保护措施,以保证锅炉安全、稳定、高效运行。炉膛温度采用温度传感器,型号为WRNK2-2335N,量程0~1 100 ℃,压力采用压力传感器,型号为EJA110E-JMS5J-917EA,量程0~16 Pa,温度和压力测管规格均为51 mm×3 mm,压力测点分布见表4。

表3 石灰石成分Table 3 Limestone composition %

表4 炉膛压力和温度测点分布Table 4 Distribution of pressure and temperature measurement points in furnace

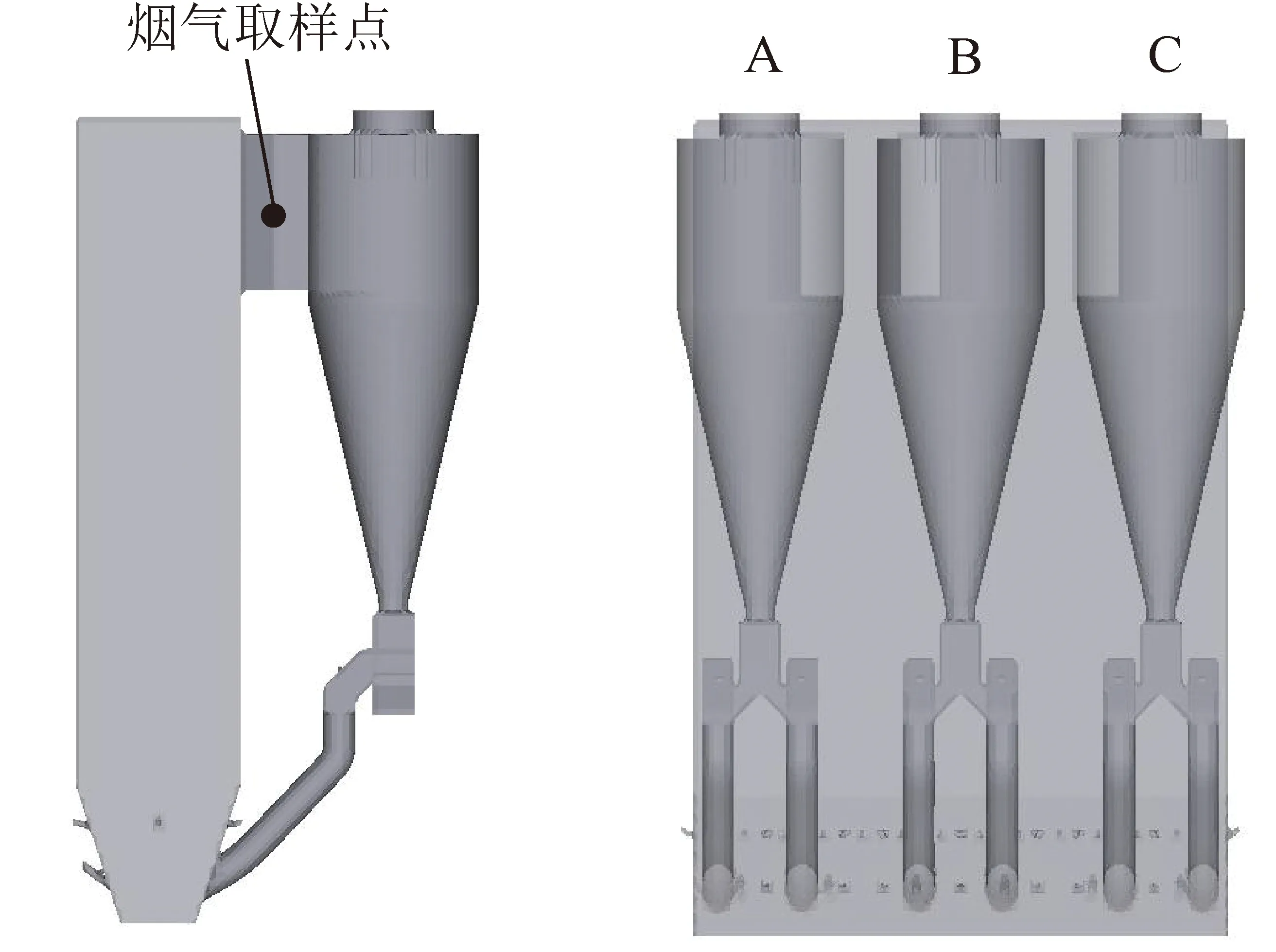

对于O,NO,SO等气体组分的取样点位于旋风分离器入口处,如图2所示,A,B,C三个旋风分离器入口处各有1个测点,由套管和密封球阀组成。

图2 炉膛出口烟气取样测点分布Fig.2 Distribution of flue gas sampling and measuring points at the outlet of furnace

烟气中O,NO以及SO的质量浓度由实时测量获得,由于旋风分离器进口处烟气为高温和高灰质量浓度,因此需要采用高温烟气取样及分析装置,试验中采用的烟气取样系统如图3所示,主要由采样管(烟气取样)、过滤器(除灰)、干燥器(除水)、真空泵(提供抽取压力)以及烟气分析仪(型号:Ecom-J2KN Pro IN,对抽取烟气进行实时在线监测)组成,试验过程中,按次序依次测量A,B,C分离器入口处的O体积分数、NO质量浓度和SO质量浓度,不锈钢采样管插入炉墙的深度分别为0.5,1.0和1.5 m,每个测点选取3组试验数据取平均值。炉膛压力和温度的试验数据通过电厂DCS(Distributed Control System)系统采集。

图3 高温烟气取样系统Fig.3 High temperature flue gas sampling system diagram

当CFB锅炉进行压火操作时,锅炉负荷首先降至最低稳燃负荷,即100 MW负荷,此时主蒸汽压力为14.04 MPa,给水流量为438.22 t/h。当锅炉达到最低负荷后,进行主燃料跳闸MFT(Main Fuel Trip)操作,切断进入炉膛的燃料后,保持引风机、二次风机、一次风机和高压流化风机运行,使残存在炉膛内的挥发物和可燃物燃烬,主蒸汽压力为12.36 MPa,给水流量为391.35 t/h。当炉膛出口氧量达到18%时,进行锅炉跳闸BT(Boiler Trip)操作,主蒸汽压力为8.92 MPa,给水流量为187.51 t/h,当炉膛温度降至970 K时,停止一次风机和高压流化风机,当炉膛温度降至920 K时,停止二次风机、引风机以及关闭所有风道挡板,以减少炉内的热量损失。

3 数值模型

Barracuda是基于计算颗粒流体力学CPFD(Computational Particle Fluid Dynamics)方法的商业软件,CPFD方法基于欧拉-拉格朗日框架对颗粒体多相流进行模拟。

气相和固相控制方程见表5,文献[18-19]对相关方程有更详细的描述。

表5 气相和固相控制方程[18-21]Table 5 Governing equations for the gas and solid phases[18-21]

在MP-PIC体系中,非均相反应速率可以由每个离散粒子计算,也可以基于网格单元计算。考虑到计算粒子数量较多,笔者采用细胞平均化学模型,将离散粒子特性映射到欧拉网格,得到细胞平均粒子特性。多相反应的质量、动量和能量在气相和固相之间传递,颗粒粒径的变化也被考虑在内。

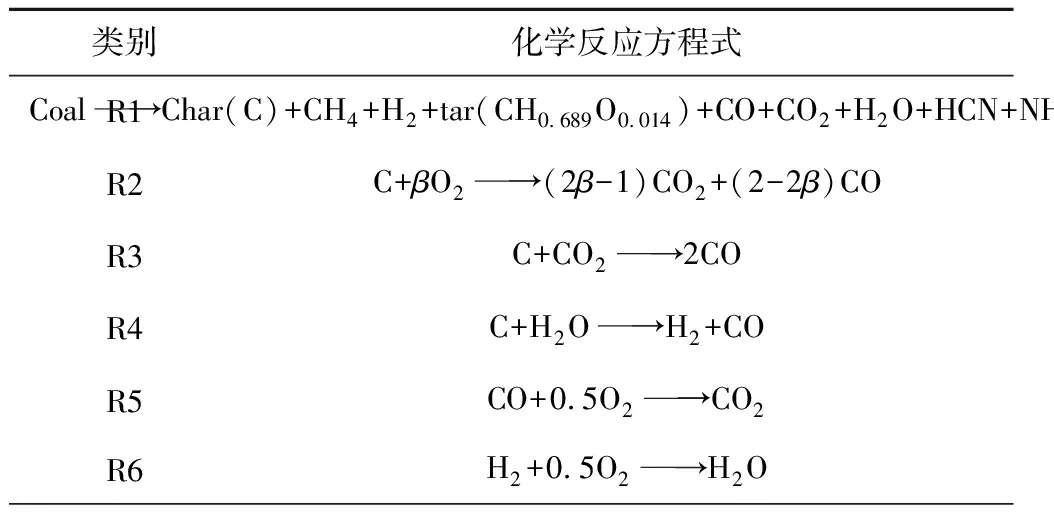

在所构建的模型中,选取了15个非均相反应和均相反应来代表循环流化床锅炉的主要化学过程。化学反应模型主要包括碳颗粒的燃烧和气化、挥发分(CO,CH,H,HCN,NH,HS和CHO)燃烧以及气态污染物(SO和NO)的形成。相关的化学方程式和反应速率见表6,7,反应机理的详细描述可参考文献[20-25]。

表6 化学反应方程式[20-25]Table 6 Chemical reaction equation[20-25]

续表

表7 反应速率和反应速率系数[20-25]Table 7 Reaction rate and reaction rate coefficient[20-25]

对某350 MW超临界循环流化床锅炉进行全回路建模,如图4所示,主要包括炉膛、旋风分离器、双“U”型回料器等。锅炉前墙设置6个给煤口,12个上二次风口;后墙设置7个上二次风口,7个下二次风口;左右墙各设置1个上二次风口;炉膛下部设置6个排渣口;每个回料腿设置1个石灰石进口,共计6个。

图4 循环流化床锅炉全回路模型Fig.4 Full loop model of CFB boiler

基于CFB锅炉实际压火操作,对CFB锅炉进行压火数值模拟,主要分为4个阶段:1为负荷100 MW稳定工况阶段;2为停止给煤机和石灰石输送阶段;3为炉膛温度降至约970 K时,停止一次风机和高压流化风机;4为炉膛温度降至约920 K时,停止二次风机和引风机。本文对CFB锅炉压火过程进行分析,模拟工况的主要参数见表8。

表8 模拟工况的主要参数Table 8 Main parameters of simulated working conditions

4 结果与讨论

4.1 模型验证

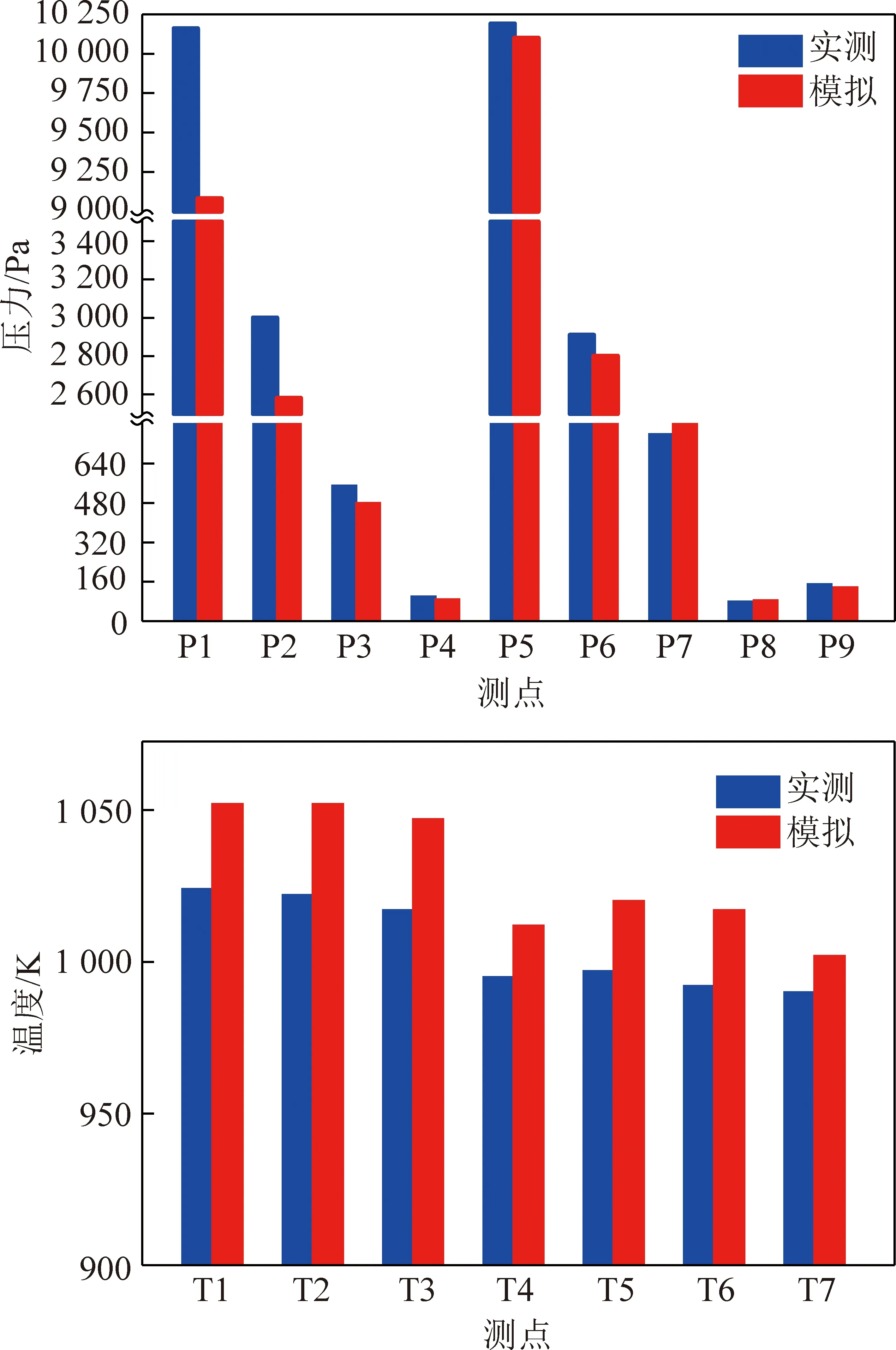

数值模拟计算中最重要的一个环节是对数值模型进行准确性验证。CFB锅炉建模后,对压火过程进行模拟计算,并对锅炉压火过程的相关测点进行实际测量,将锅炉100 MW最低稳燃工况的模拟结果与实测数据进行对比验证。

炉膛压力和温度测点分布见表4,根据锅炉实际压力和温度测点的布置,在所构建的锅炉模型中对炉膛相同位置的压力和温度进行监测,图5为炉膛压力和温度实测与模拟对比,模拟结果与实测数据具有良好的一致性,模拟准确地预测了炉膛的压力和温度分布,炉膛压力平均误差为5.6%,压力最大误差为12.7%,炉膛温度平均误差为2.3%,温度最大误差为2.9%。对锅炉100 MW工况,采用烟气取样系统进行现场试验,对,,三个测点O体积分数、NO质量浓度和SO质量浓度的实测和模拟值进行对比,如图6所示,其中O体积分数平均误差为6.3%,NO质量浓度平均误差为5.7%,SO质量浓度平均误差为8.5%,验证了数值模型的准确性。

图5 炉膛压力和温度实测与模拟对比Fig.5 Comparison between measured and simulated pressure and temperature in furnace

4.2 床温、氧量分析

图6 气体组分实测与模拟对比Fig.6 Comparison between measured and simulated gas components

CFB锅炉的压火操作以及压火时间取决于床温的变化,同时炉膛内燃煤的燃尽程度可以通过炉膛出口氧量变化进行监测,不同阶段床温和氧量的变化情况如图7所示。锅炉运行稳定阶段,床温和氧量呈现稳定波动,床温约为1 050 K,O体积分数约为4.3%。停止给煤机和石灰石输送后,由于炉膛内存在大量的活性残碳以及燃煤挥发分,床温和氧量刚开始变化不大,随着活性残碳和挥发分的消耗,床温呈现下降趋势,氧量急剧上升。当床温降至970 K时,O体积分数约为18%,表明炉膛内的活性残碳和挥发分已经基本燃尽。为避免旋风分离器和回料装置内的低温物料返回炉膛,此时应停止一次风机和高压流化风机,炉膛内物料开始回落。随着床温降至约920 K时,炉膛出口O体积分数持续上升,停止二次风机和引风机,锅炉进入密闭状态,不再有空气进入,由于可燃物进一步燃烧,O体积分数达到20%后开始下降,最终稳定在19.5%。床温降至905 K后,降温速率变小,降温速率由15 K/min变为2 K/min,表明锅炉的热量损失减弱,从而延长压火时间。

图7 不同阶段床温和O2体积分数变化情况Fig.7 Changes of bed temperature and oxygenvolume fraction in different stages

4.3 颗粒流场分析

CFB锅炉处于阶段1时,由于工况稳定,炉膛内的颗粒流动呈现稳定状态。颗粒体积分数随着炉膛高度增大呈下降趋势,由于二次风的扰动以及回料阀返料影响,密相区颗粒体积分数分布不均匀,稀相区受二次风和返料影响较小,床料比密相区分布均匀。锅炉的循环倍率约为30,由于炉膛内存在大量的床料,停止给煤机后,炉膛内的颗粒流动没有明显的变化。当一次风机和高压流化风机停止后,大颗粒物料开始回落,小颗粒物料受引风机作用进入旋风分离器,二次风扰动对物料回落速度产生影响。当停止二次风机和引风机后,锅炉处于密闭状态,炉膛内物料回落速度加快,返料腿内的物料受重力作用返回到炉膛,锅炉不同阶段的颗粒流场变化如图8所示。

图8 不同阶段颗粒流场变化Fig.8 Variation of particle flow field in different stages

压火时炉膛底部床料分布如图9所示,床料静止后出现了明显的分层现象,根据颗粒体积分数分布主要分为3层,上层床料平均体积分数为0.02,中层床料平均体积分数为0.08,下层床料平均体积分数为0.45。压火时底部床料分层情况见表9,底部床料85%为下层床料,下层床料堆积高度约为1 m,符合锅炉启动床料高度。

图9 压火时炉膛底部床料分布Fig.9 Bed material distribution at the bottom of the furnace during banked fire

底部床料分层影响最大的因素是颗粒粒径,床料沿炉膛深度和宽度方向的粒径分布如图10所示。颗粒粒径主要对颗粒的重力和惯性作用存在影响,颗粒粒径越大,重力和惯性作用的影响越大。下层为大颗粒床料,平均颗粒粒径为1.2 mm,由于颗粒较大,受重力和惯性作用影响大,下落速度快,所以大颗粒堆积在下层。中层为小颗粒床料,平均粒径为0.5 mm,由于颗粒较小,受重力和惯性作用影响较小,并受热浮力影响,下落速度低于大颗粒,因此小颗粒位于中层。上层床料所占质量分数仅为5%,掺杂了大颗粒和小颗粒,所受热浮力和自身重力相当,颗粒处于悬浮状态,在密闭炉膛内悬浮高度保持不变。

表9 压火时底部床料分层情况Table 9 Lamination of bed material at the bottom during banked fire

图10 底部床料沿炉膛深度和宽度方向的粒径分布Fig.10 Particle size distribution of bottom bed material along the depth and width of furnace

4.4 NOx和SO2分析

不同阶段NO质量浓度变化情况如图11所示。在稳定工况时,炉膛高度(距布风板高度)受一次流化风影响,NO质量浓度最低,平均质量浓度为150 mg/m。从变化到,随着炉膛高度增大,NO质量浓度呈下降趋势,其中和处于密相区,和处于稀相区。密相区NO的平均质量浓度为280 mg/m,稀相区NO的平均质量浓度为172 mg/m。谢俊等研究表明挥发分析出和未完全燃烧主要发生在炉膛底部燃烧室区域,二次风的引入加速了CO的燃烧反应。随着炉膛高度的增加,燃煤颗粒与O持续反应,NO生成受到O体积分数降低的限制,同时稀相区CO和残碳颗粒(C)进一步促进了NO的还原,从而导致稀相区NO质量浓度降低。许超等研究同样表明CFB锅炉稀相区NO质量浓度降低,分布比较均匀。

图11 不同阶段NOx质量浓度变化情况Fig.11 Variation of NOx mass concentration in different stages

停止给煤机后,炉膛内不同高度的NO质量浓度均逐渐降低,其中的降低幅度最大。当停止一次风机和高压流化风机后,伴随炉膛床料回落,密相区NO质量浓度回升,稀相区NO质量浓度持续下降。停止二次风机和引风机后,炉膛NO质量浓度先下降,后稳定不变,稀相区NO的平均质量浓度为83 mg/m。压火时底部床料分层影响NO质量浓度分布,对应下层,对应中层,对应上层,压火时NO质量浓度与颗粒的体积分数呈负相关,下层床料NO平均质量浓度为31 mg/m,中层床料NO平均质量浓度为60 mg/m,上层床料NO平均质量浓度为121 mg/m。

不同阶段SO质量浓度变化情况如图12所示。在燃烧工况稳定阶段,炉膛高度受一次流化风影响,SO质量浓度最低,平均质量浓度为2 433 mg/m。SO生成过程主要集中在CFB锅炉密相区H3位置,该位置靠近给煤口,说明燃煤进入炉膛会迅速反应生成SO。炉膛稀相区和位置由于气固混合,SO质量浓度逐渐降低,SO质量浓度密相区高于稀相区。燃煤进入炉膛后,热解析出HS,并被迅速氧化生成SO,石灰石从回料腿喷入并与大量床料混合,进入炉膛密相区,发生脱硫反应,并随着炉膛高度的增加,脱硫反应持续进行,从而导致SO浓度密相区高于稀相区。KEENER等研究表明,炉膛密相区中生成的CO会将部分SO还原成S,S进一步被CO还原生成COS,导致部分SO转化为COS,COS和SO发生还原反应生成S,部分S进一步被氧化成硫酸盐而固化于炉渣中。龚振和陈爱平等通过试验发现,煤矸石中含有较多的 Al,K,Fe,Ca,Ti 等金属元素,这些金属元素氧化后可为COS还原SO创造催化条件,关于S元素在灰渣中固化的机理还需结合相关试验进一步研究。

图12 不同阶段SO2质量浓度变化情况Fig.12 Variation of SO2 mass concentration in different stages

停止给煤和石灰石输送后,炉膛仍存在大量活性残碳,但石灰石量不足,炉膛内石灰石脱硫作用减弱,导致SO质量浓度先短暂上升后迅速下降,炉膛内SO质量浓度最高值达到了4 250 mg/m。停止一次风机和高压流化风机后,炉膛内SO质量浓度持续下降,稀相区下降幅度高于密相区。停止二次风机和引风机后,炉膛进入密闭状态,随着床料回落完成,SO质量浓度保持不变,炉膛上部SO平均质量浓度为756 mg/m,炉膛下部SO质量浓度同样受到床料分层影响,上层床料SO质量浓度最高,为1 680 mg/m。

CFB锅炉压火过程中,为减小床料散热,保证炉膛床温,需要及时关停送风机和引风机,而炉膛内NO和SO质量浓度可能会严重超标,其中NO平均质量浓度约为100 mg/m,SO平均质量浓度约为1 160 mg/m,因此CFB锅炉压火后再启动过程,应该特别关注NO和SO质量浓度变化,从而保证NO和SO质量浓度达到排放标准。

5 结 论

(1)超临界CFB锅炉模拟结果与实测数据具有良好的一致性,模拟准确地预测了炉膛的压力、温度以及气体组分分布,压力平均误差为5.6%,温度平均误差为2.3%,O体积分数的平均误差为6.3%,NO质量浓度的平均误差为5.7%,SO质量浓度的平均误差为8.5%,验证了数值模型的准确性。

(2)压火过程,锅炉进入密闭状态,O体积分数达到20%后开始下降,最终稳定在19.5%。床温降至905 K后,降温速率变小,降温速率由15 K/min变为2 K/min。

(3)压火过程炉膛底部床料静止后出现了分层现象,底部床料85%为下层床料,下层床料堆积高度约为1 m,符合锅炉启动床料高度。底部床料分层影响最大的因素是颗粒粒径,下层为大颗粒床料,平均颗粒粒径为1.2 mm,中层为小颗粒床料,平均粒径为0.5 mm,上层床料所占质量分数仅为5%,掺杂了大颗粒和小颗粒,颗粒处于悬浮状态,在密闭炉膛内悬浮高度保持不变。

(4)CFB锅炉压火过程中,炉膛内NO平均质量浓度约为100 mg/m,SO平均质量浓度约为1 160 mg/m,因此CFB锅炉压火后再启动过程,应该特别关注NO和SO质量浓度变化,从而保证NO和SO质量浓度达到排放标准。