水泥回转窑应用工业固废替代燃料的节煤效果研究

赵 欣

(广船国际有限公司,广东 广州 510000)

随着“碳中和”等政策陆续出台,替代燃料是传统水泥行业绿色发展升级的必然趋势,未来还可能扩大到其它燃煤使用行业。《水泥行业节能降碳改造升级实施制指南》鼓励水泥企业选用替代燃料,努力提升企业能源自给的能力,减少对化石能源及外部电力的依赖。替代燃料制作技术的研究成果,后续还可以在多行业推广。令人遗憾的是,许多水泥厂虽已经在做替代燃料使用的筹划、试烧,但因终端使用效果不明确、产品类别复杂、无统一行业标准、跨省转移手续渠道还未完全打通,且前端改造需要耗费大量费用,替代燃料产品还未全面大范围使用[1]。为此,本课题研制出一款工业固废替代燃料加工系统,通过实验分析的方式,对该系统的节煤效果进行研究。

1 工业固废替代燃料加工系统

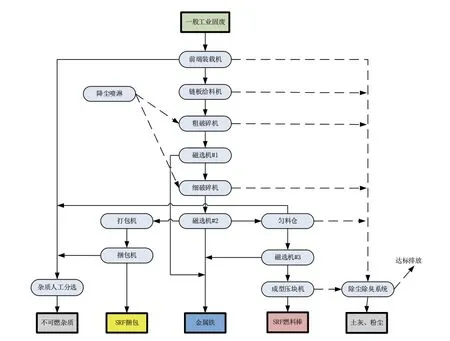

针对现代水泥回转窑的建设需求,本课题构建出了一款工业固废替代燃料加工系统,在该系统中,除了增湿机、除臭系统等常规设备之外,还增加了以下5种设备,它们分别为:链板输送机,用于工业固废替代燃料的运送;粗破碎机,用于工业固废替代燃料的初步处理,使燃料粒径变成较小的颗粒;磁选机,用于将工业固废替代燃料中的铁器吸出,以免铁质材料对其它设备造成破坏;皮带输送机,用于初步处理后燃料的运输;细破碎机,用于将燃料再次加工成符合要求的微小颗粒[2]。

2 工业固废替代燃料的调查

现代工业生产中,存在多种不同类型的工业固废代替燃料,其中较为常见的有废布料、废纸、废塑料、废皮革、废线缆等等。对于这些工业固废代替燃料来说,供应量与热量值存在较大差异。不同的工业固废在燃烧过程中,可以为加工系统提供不同的动力能源。为了更好地了解各种代替燃料的具体情况,本研究对五种最为常见的燃料进行了调查。

2.1 工业废纸

工业废纸数量庞大,每月增长幅度6 000 t以上,并且热值波动较大,一般在17 850~19 800 kJ/kg范围内。

2.2 汽车废料

现代交通迅猛发展的今天,汽车数量逐年增加,因此汽车废料也越来越多。汽车废料的主要成分为塑料等,并且数量十分可观,每天能够提供6 t以上。这类废料来源非常充足,热值相对较高,在19 800~24 970 kJ/kg范围内。

2.3 皮革废料

来源较为充足,每月可提供600 t,但之类废料热值略低于汽车废料,在18 700~22 880 kJ/kg范围内。

2.4 废电线

每月能够提供100 t左右,热值与汽车废料基本相同。

2.5 废布料

来源非常广泛,但热值非常低,且加工难度较高,因而不可将其作为工业固废代替燃料。

通过以上比较,本次研究当中,选择废塑料与皮革进行代替燃料研究。

3 工业固废替代燃料的处理

3.1 前端装载机

物料进厂后堆放在车间暂存区,前端装载机(铲车)把物料倒入链板输送机。

3.2 出料输送机

双轴破碎机采用剪切和撕扯的工作原理将皮革边角料破碎成尺寸小于250 mm的小块物料,物料破碎后通过下方的出料斗进入出料输送机。

3.3 磁选机

在出料输送机中间位置安装1#磁选机除铁,除铁区域采用铝合金框架与亚克力板结构的密封室进行密封。

3.4 单轴破碎机

除铁后的物料通过输送机进入单轴破碎机进行二级破碎,通过筛网筛孔尺寸将破碎后的物料粒径控制在60 mm范围内。

3.5 打包机和捆包机

小粒径物料的80%经过皮带输送机直接到打包系统进行打包,在输送机中间位置通过2#磁选机再次除铁,打包机和捆包机将破碎后的松散物料包裹成捆包料。

3.6 造粒成型机

小粒径物料的20%通过前端装载机运输至造粒成型机上料口,通过皮带输送机运至匀料仓,在输送机中间位置通过3#磁选机再次除铁,经匀料仓缓存匀料后物料均匀进入两条造粒成型机输送带,进入造粒成型机经过布料、高温压制、成型后形成SRF燃料棒。

3.7 密封罩除尘除臭装置

在系统设备上方安装密封罩除尘除臭装置,通过风管连接除尘罩进负压抽尘,经除尘器、活性炭吸附后达标排放。

3.8 细破碎设置

细破碎设置进口日光型火花检测探头,配合高压水喷头,防止火灾风险[3-4]。

具体处理流程如图1所示。

图1 工业固废替代燃料加工系统运行原理图

4 结果分析

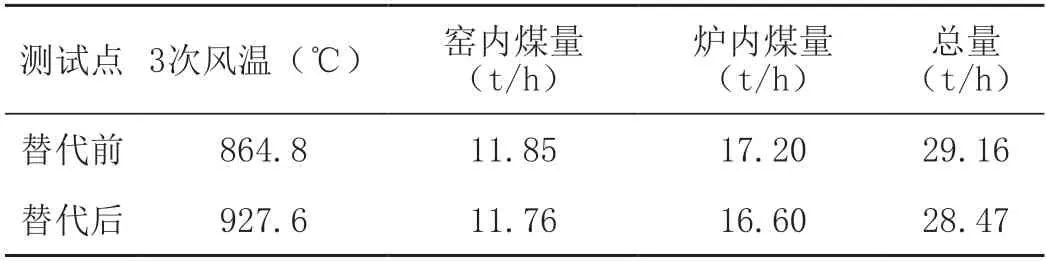

4.1 三次风温与窑、炉喂煤比较

在燃料燃烧前与燃烧过程中,通过对3次风温与窑、炉喂煤量进行检测,从而得到如表1所示结果。通过对表1的观察可以发现,燃料燃烧过程中,风的温度有3次显著增加,共计增加了62.8 ℃。窑内与炉内煤量方面,虽然没有出现较大差异,但在总煤量方面,则有较为明显的改变,共降低了0.69 t/h,降低比率为3.37%。以此计算,应用1 t工业固废代替燃料时,能够替代0.79 t的煤炭。由此表明,在水泥回转窑运行时,通过工业固废代替燃料的使用,不仅可以减少煤炭用量,还会提升窑内温度,从而为水泥的加工提供充足能源。

表1 三次风温与窑、炉喂煤比较结果

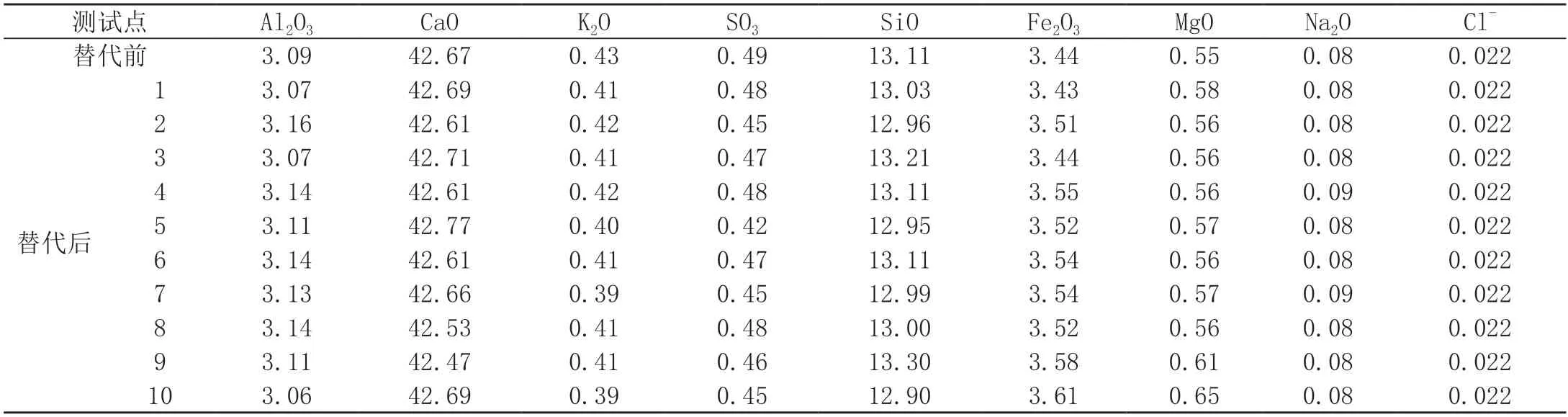

4.2 入窑生料成分比较

在燃料燃烧过程中,选择10个时间点作为研究对象,进而对生料内的成分进行了检测,从而得到如表2所示结果。通过对表2观察可以发现,燃料燃烧前后,内部各种成分的变化幅度很小,特别是Cl-、Na2O、MgO与SO3的变化量非常小,基本可以忽略不计。由此表明,在水泥回转窑运行时,通过工业固废代替燃料,不会对生料成分造成影响,可确保生产活动正常进行[5]。

表2 入窑生料成分比较结果

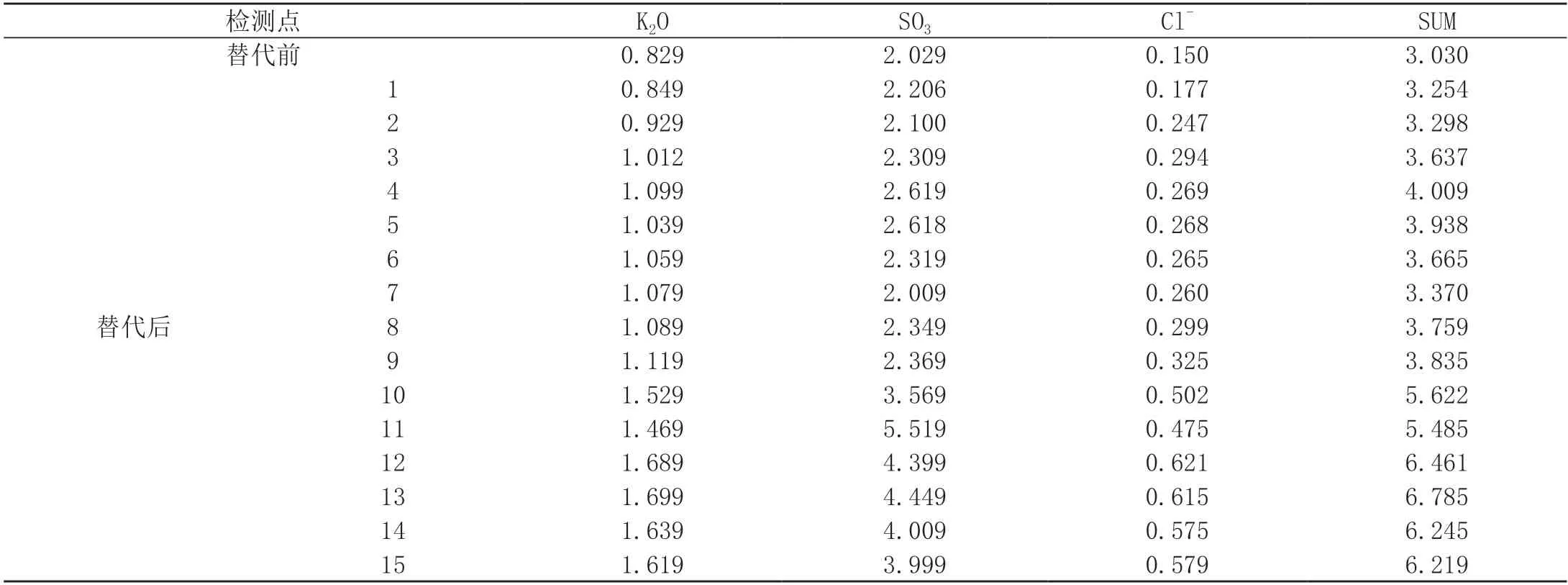

4.3 热生料成分比较

在燃料燃烧过程中,选择15个时间点作为研究对象,进而对热生料的成分进行了检测,从而得到如表3所示结果。通过对表3观察可以发现,随着燃烧时间的不断增加,K2O、SO3、Cl-的含量也在不断增加,尤其是从第12个检测点开始,检测值上升更加迅猛,但之后又保持动态平衡,处于相对较高的水平。特别是在Cl-方面,更是提升了0.235%,上升幅度非常大。由此表明,在水泥回转窑运行时,通过工业固废代替燃料的应用,在一定程度上干扰上升管的结皮。这是因为在塑料和皮革中,存在少量S元素与Cl-。随着燃料的燃烧,这些元素与离子则进入到热生料当中[6]。所以,为了进一步提升工业固废代替燃料的应用效果,应加强对燃料内S元素与Cl-的处理。

表3 热生料成分比较结果

4.4 增湿塔回料成分比较

在燃料燃烧过程中,选择12个时间点作为研究对象,进而对增湿塔回料的成分进行了检测,从而得到如表4所示结果。通过对表4观察能够发现,在回料当中,SO3与Cl-含量呈现出增长的态势,特别是Cl-含量,更是将近提升1倍,由燃烧前的0.041%,增长到燃烧后的0.082%。且在窑尾处,收尘设备保持稳定,没有出现较大压差,且排出的烟气正常。需要注意的是,经过进一步烧成带处理后,SO3与Cl-融入熟料内,使得水泥质量保持良好。

表4 增湿塔回料成分比较结果

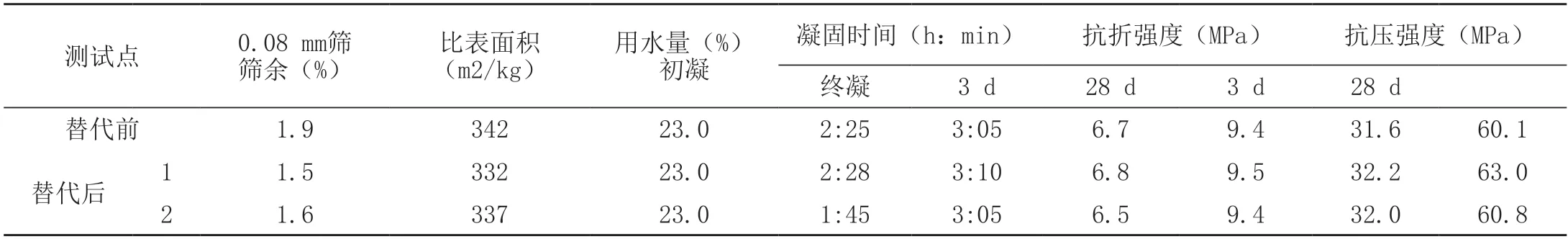

4.5 熟料物理性能比较

通过对熟料物理性能的检测,可以得到如表5所示结果。通过表5的观察可以发现,三组熟料物理性能基本相同,均符合相关标准要求。由此表明,在水泥回转窑运行时,通过工业固废代替燃料的应用,可得到高质量的水泥材料。

表5 熟料物理性能比较结果

5 结语

综上所述,本研究针对工业固废代替煤炭的需求,开发出一种工业固废代替燃料加工系统,并以此为基础,选择废纺、废皮革、塑料为主要材料,分析了应用该系统后的节煤效果。通过分析可以发现,采用工业固废代替燃料后,可降低3.37%的煤炭用量,且各项生产环节不会受到较大干扰,得到的数值物理性能符合要求,因而可对本研究设计出的工业固废代替燃料加工系统进行推广。