基于内检测数据的腐蚀分析与应用技术

孙 鹏,孔吉民,高勇杰,侯建明

(1.四川德源管道科技股份有限公司,四川成都 610041; 2.国家管网集团西气东输公司银川输气分公司,宁夏银川 750001)

0 引言

管道内检测技术是指运用智能清管器在管道内部逐级扫描,通过后期处理实现对管体缺陷类型、位置、尺寸的识别与量化,检测系统包含无损检测、数据采集与存储等设备[1]。国内于20世纪80年代开始管道检测技术与设备的研究和应用[2]。

通过内检测可获得大量的管道本体信息数据,数据内容丰富,会展现出每个管道的附件特征以及缺陷的属性信息和位置信息,属性信息包括缺陷的轴向长度、径向深度、环向宽度;位置信息包括缺陷的绝对距离、所在管节、环向位置时钟方位等[3-4]。内检测数据将管道本体状态反映出来。根据GB 32167—2015中提出的基于内检测数据的完整性评价方法,通过分析,结合专业检测数据对管道本体潜在风险进行识别,降低管道风险。

1 管道腐蚀原因分析

1.1 管道外腐蚀原因分析

针对管道外腐蚀的特点,电子通路为管道本体,相对稳定;阳极、阴极、离子通路,在管道敷设环境条件下容易发生变化。管道外腐蚀也是从容易变化的3个条件来进行控制,通过外涂层的方式切断离子通路进行外腐蚀控制;通过阴极保护方式平衡阳极与阴极的电位差进行外腐蚀控制。因此,从管道大数据的角度来看,管道外腐蚀的发生主要是外部环境、涂层完整性、阴极保护有效性、杂散电流干扰等综合影响的结果[5]。

1.2 管道内腐蚀原因分析

管道内腐蚀主要受输送介质、管道化学材料成分(组织结构和表面状态)和输送工艺等方面的影响。材料不接触电介质溶液不会发生电化学腐蚀,油气中水含量越高,水的析出概率越高,发生腐蚀的概率越高[6]。因此,结合内检测数据的特点,管道内腐蚀主要由于管道内部存在积液造成。

2 基于内检测数据的腐蚀分析与应用

2.1 基于内检测数据的外腐蚀分析与应用

2.1.1 数据收集

针对外腐蚀分析,应至少收集的数据如下:管道内检测数据;管道外检测数据,如外防腐层检测数据、杂散电流干扰数据等;管道中心线数据。

2.1.2 外腐蚀分析技术

针对外腐蚀分析,主要利用的分析技术为腐蚀缺陷多源数据比对分析[7],即不同来源的数据以统一的数据基准进行数据对齐,数据基准最好是以管道中心线数据建立;若无管道中心线数据,以内检测里程为基准建立。

2.1.3 应用案例

某管道于2009年2月投产,2016年对该段管道实施了腐蚀内检测。通过将收集到的管道中心线数据、内检测数据与管道外检测数据,以管道中心线数据为基准建立对比关系,发现1处外腐蚀缺陷与涂层破损点存在相关性且该段管道伴随较强烈的交流干扰(干扰程度:中),缺陷信息见表1。

表1 缺陷对比信息表

通过对该缺陷进行开挖验证,发现管道防腐层破损处有明显的1处关联性外部金属损失,且伴随浮锈,见图1。经过现场测量,外腐蚀缺陷长58 mm、宽28 mm、深4.61 mm,缺陷深度为29.18%(缺陷附近非缺陷区域壁厚15.8 mm)。该处验证结果表明:管道防腐层破损点处,存在杂散电流干扰时,管道外腐蚀风险明显增大。因此,针对外腐蚀:定期开展涂层完整性检测评价,确认涂层的完整性;在日常电位测试过程中重点关注杂散电流波动情况,对于异常波动电位开展杂散电流专项检测评价。

图1 缺陷外貌图

2.2 基于内检测数据的内腐蚀分析与应用

2.2.1 数据收集

针对内腐蚀分析,应最大程度收集的数据如下:管道内检测数据;管道高程数据或IMU检测数据。

2.2.2 内腐蚀分析技术

现阶段,阴极保护系统不能对内腐蚀进行保护。一般情况下,运营单位通过清管作业破坏腐蚀介质环境达到对内腐蚀控制的目的,因此应分析内腐蚀发生机理,确认内腐蚀发生位置用于评价管道缺陷。

内腐蚀发生的必要条件是管道内部有积液,而积液通常发生在管道地势较低处。因此,围绕水线区域(环向5:00~7:00)的腐蚀为分析重点[8]。按照NACE SP0206—2006《Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas (DG-ICDA)》中的DG-ICDA间接检测的方法,通过气体运行参数及管道基础信息计算出管道临界倾角θ,计算方法如下:采集管道高程数据,根据管道高程数据计算出每一分段管道的倾角。比较θ与管道倾角,当管道倾角≥θ时,则该处管道存在积液的可能;反之,则不会存在积液。

式中:θ为临界倾角,(°);ρl、ρg为液体、气体密度;did为内径;vg为表观气体流速。

2.2.3 应用案例

利用内检测搭载IMU检测方式或人工探测的方式获得管道高程数据,利用管道高程数据进行内腐蚀分析评价工作。以某管道为例,该段管道于2009年投产,2017年进行了漏磁检测。通过对本段内检测数据的内部金属损失的统计发现,内部金属损失在各时钟方位上并未有明显的集中趋势,但是在管道底部(5:00~7:00)有明显的集中趋势,占比达到了38.29%,同时根据本次内检测的清管产物,可以初步判断内腐蚀的存在。

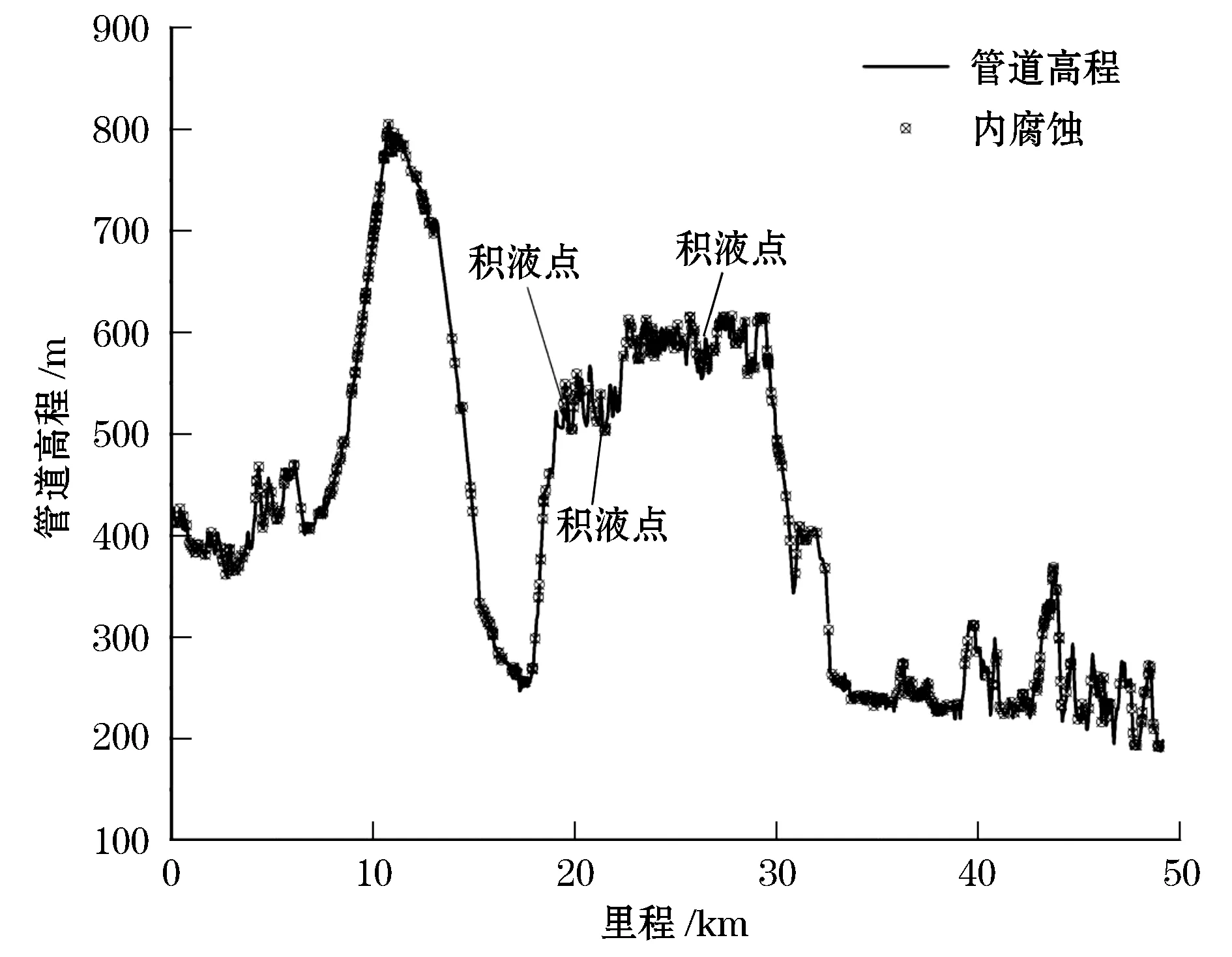

通过将管道内部金属损失与管道高程进行叠加分析,发现管道底部(5:00~7:00)内部金属损失在管道地势较低处存在聚集趋势。通过对比管道倾角与临界倾角(图2横线)的关系,确认该段管道大于临界倾角θ的点有3处。然后,通过将管道内部金属损失与管道高程进行叠加分析,发现管道底部(5:00~7:00)内部金属损失在管道积液点附近存在聚集趋势(见图3)。因此,依据分析结论可以得出:管道积液点的管段存在内腐蚀风险,应当加强日常清管作业,清出管道内的积液。

图2 管道倾角与临界倾角的关系图

图3 管道积液点与内部金属损失、高程关系图

3 结束语

随着管道运营年限的增加,多轮次的检测数据以及多源检测数据越来越多,由于无统一的数据采集标准和多源数据比对基线数据的缺失,造成了多源数据之间形成了数据孤岛,数据共享困难,不能实现基于大数据综合比对分析的腐蚀评估与预防。针对上述情况,管道运营管理单位应在后续工作中,通过技术开发与应用,结合完整性管理需求开展下述工作:

(1)建立完善的数据标准体系。以地理空间坐标数据为基础,建立基于管道中心线的数据标准体系,实现多源检测数据基于管道中心线数据的综合比对分析。

(2)实现管道业务数据集中共享。以内检测数据为基础,通过与其他数据(外检测数据、施工数据、管道中心线数据等)的关联与整合,实现管道数据的共享与可视化管理。

(3)实现管道风险的科学化管理。通过多源化数据综合比对分析技术对管道潜在风险进行精准分析与预测,提升风险管控能力,实现风险的科学化管理。