多孔球状药包爆破成井方案优化

唐运坚,邱贤阳,罗俊森,韦永锋,李林军,史秀志

(1.广西中金岭南矿业有限责任公司, 广西 来宾市 546100; 2.中南大学 资源与安全工程学院, 湖南 长沙 410083)

0 引言

天井普遍存在于国防和民用建筑以及矿山开采中,并且用途十分广泛[1],在天井掘进过程中,由于炮孔会受到多方面因素影响造成偏斜,对整个爆破成井造成许多不利影响[2-3],而炮孔偏斜是无法避免的因素。针对炮孔偏斜产生的原因,李政等[4]指出炮孔在钻进过程中,由于岩层诱偏影响以及钻头制造、定位测量误差等原因,会导致炮孔在钻凿过程中发生偏斜。吴万荣等[5]对钻头偏载进行力学分析,指出由于岩石的结构和性质的复杂多变性,在钻头钻进过程中会导致钻头受力不均匀而产生偏斜,并给出了控制偏斜的措施,还有许多学者进行了研究[6-8],其结论为深孔爆破技术提升提供了一定的参考依据。

目前面对炮孔偏斜常采用多孔球状药包爆破成井模式,球状药包爆破理论以利文斯顿爆破漏斗理论为依据,多孔球状药包爆破机理实际就是多个单孔球状药包的爆破累加过程,在实际的矿山生产中,受炮孔偏斜的影响,导致孔间距发生变化,会影响相邻药包间距与抵抗线大小之间的关系[9]。

(1)当相邻药包间距小于抵抗线时,应力波优先向相邻炮孔方向传播,两个药包传播的应力波在炮孔中间发生叠加,并且在爆生气体作用下,两个炮孔之间的岩石破碎并贯通,此时由于多个炮孔应力波产生叠加,加强了破碎效果,同时将破碎岩石抛掷出去,形成了一个整体的爆破漏斗。

(2)当相邻药包间距大于抵抗线时,此时两药包能量优先从最小抵抗线方向传播,两孔之间的能量叠加效果减弱,同时由于相邻装药孔之间的岩石厚度增加,导致炮孔之间无法贯通,各个药包各自爆破成独立的爆破漏斗,此时爆破效果与单个球状药包爆破效果相似。

安全高效的爆破成井法是每个矿山一直探寻的目标。在技术探索路上需要不断地进行试验,但现场试验费时费力[10]。随着计算机技术的发展,近几年来数值模拟技术由于可以极大提高试验效率,受到越来越多人的青睐[11-12],本文拟采用数值模拟方法对多孔球状药包爆破成井进行模拟,研究不同炮孔偏斜对多孔球状药包爆破模式的爆破分层的影响,并开展现场试验,结合模拟实验和现场实验结果,探究炮孔偏斜对多孔球状爆破成井模式的影响。为其他类似矿山生产提供参考。

1 工程背景

盘龙铅锌矿位于广西来宾市境内,矿区距离武宣县城12 km,矿区铅锌矿体主要产于下泥盆统 上伦白云岩(D1sl)、碳酸盐岩台地相中,矿体顶、底板围岩为上伦白云岩。矿区共圈定铅锌硫化矿体16个,其中2号矿体为主矿体,其次为2-1号矿体,其余多为单孔控制的零星矿体,2号矿体、2-1号矿体总体上走向一致,总体倾向为340°,倾角为77°~88°,平均为82°,零星矿体大多数都位于2号矿体上部的泥盆系上伦白云岩(D1sl)层间中,产状受层位控制,其产状与主矿体基本一致。目前主要开采铅锌矿,采用主副井以及多级斜井联合开拓的地下开采方式,副井井口标高为64.07 m,采用大直径深孔侧向崩矿嗣后充填采矿法,采用炮孔直径为110 mm,空孔直径为165 mm为主的直孔掏槽。矿山中段高度为50 m,矿体赋存于-70~-80 m水平。采用T100高风压环形潜孔钻机进行凿岩爆破,炮孔普遍存在偏斜现象。受炮孔偏斜影响,进行掏槽时常常出现爆破效果不佳和爆破高度不到位的现象,严重影响了矿山开采的效率,因此,有必要对掏槽爆破过程展开炮孔偏斜影响的研究。

2 爆破模拟方案及数值模型

2.1 材料参数选取

运用LS-DYNA有限元动力分析软件,模拟整个爆破成井过程中不同偏斜率下多孔球状药包爆破成井模式的不同爆破高度的爆破效果。岩石模型采用常见的*MAT_PLASTIC_KINEMATIC模型,炸药选用内嵌的高能炸药材料*MAT_HIGH_ EXPLOSIVE_BURN以及状态方程JWL,炸药中间填塞炮泥,状态方程选用*MA-T_SOIL_AND_ FORM,为直观看出破碎区域,在材料模型中添加失效准则关键字MAT_ADD_EROSION来模拟爆破过程中的岩石破坏情况。

2.2 模型建立

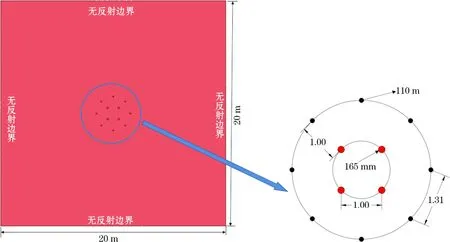

在实际生产过程中,由于炮孔比较深,为保证成井质量往往会降低爆破高度以达到成井质量要求,此时,在竖直方向上,装药的底部和顶部由于长度比较短,可以近似看作直孔。而由于炮孔偏斜因素的作用改变了其与其他炮孔的水平距离,因此,在模拟时将只建立不同孔间距下的竖直炮孔而不考虑炮孔上下偏斜的情况,建立的模型如图1所示。

图1 模型布置及尺寸关系

由图1可知,中间大孔孔径为165 mm,外圈小孔为110 mm,为降低边帮反射影响,模型尺寸建立为20 m×20 m×15 m的长方体,从底部往上装药,根据模型及装药高度不同,装药设置为两分层,单次爆破成井高度分别为4 m、5 m、6 m三种,装药填塞间隔统一为1 m,如分层高度为2 m时,间隔1 m,装药1 m,分层高度为2.5 m时,装药间隔为1 m,装药长度为1.5 m。

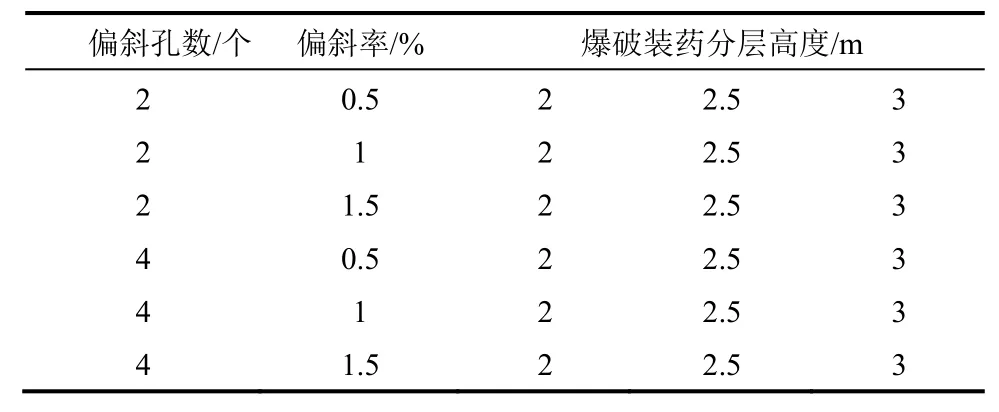

2.3 模拟方案

由于炮孔偏斜的方向具有随机性,当炮孔偏斜向外45°时为偏斜最极端的情况,因此本文针对这种情况展开模拟。根据偏斜率和孔深可以计算出对应位置的偏斜情况。计算偏斜距离时取炮孔全深50 m,水平偏斜距离则为(50×偏斜率),模拟方案见表1。由于外圈孔偏斜率对成井的影响小于内圈,因此只考虑内圈孔的偏斜情况,模拟时双孔偏斜和四孔偏斜炮孔布置方式如图2所示。

表1 模拟布孔方案

图2 炮孔布置

根据分组建立模型,为确保岩石破碎后能顺利抛出槽腔,将上下分层炸药起爆时间延期,根据爆破效果将其余炮孔起爆延期时间设置为3 ms, 同时内层炸药先响,外层后响,设置延期时间为3 ms,最底层内圈设置起爆时间为0 ms,总求解时间设置为15 ms,待爆破完成后,观察模型失效 情况。

2.4 结果分析

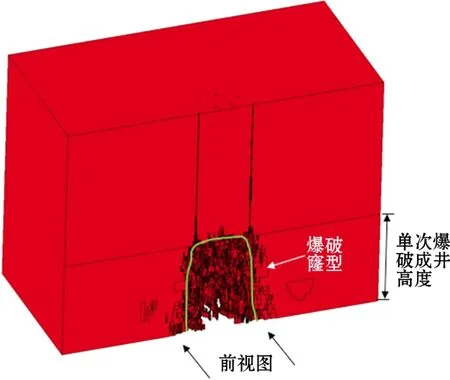

为方便观察到模型内部爆破效果,将模型纵剖面截开取前视图,如图3所示。当双孔偏斜时,选择一个炮孔偏斜以及一个炮孔正常视角,四孔偏斜时视角无差别,根据模型的前视图,观察各种偏斜率和分层高度下的模型模拟结果。

图3 无偏斜下的1/2模型剖面

根据模型计算结果,将18组模型模拟计算结果的剖面图进行统计,因篇幅有限,截取部分模型剖面,如图4所示。

图4 部分模型剖面

由图4可知,当炮孔偏斜时,偏斜率越大,炮孔中心区域破碎效果随分层高度增加而下降,当处于相同的偏斜率下,分层高度受偏斜率影响,偏斜越大,从底部自由面往上延伸破碎效果逐步减弱,这是因为靠近自由面处能够利用的补偿空间多。随着炮孔深入,炮孔偏斜导致中心区域的4个装药孔间距加大,造成中心区域破碎不完全,岩石也不能及时排除槽腔,致使中心区域发生“挤死”现象,因此,从剖面图上可以很清楚地看到整个爆破窿型是缩小的,同时当炮孔偏斜率比较小 时,由于对整体爆破的影响不大,当分层高度为2 m时,效果反而比3 m分层破碎效果弱,这是因为随着分层增加,药量也增加,同时在水平方向上偏斜不会对整体爆破成井造成较大干扰,因此,当炮孔偏斜较小时,应该尽可能考虑高分层,以进一步提高爆破效率。

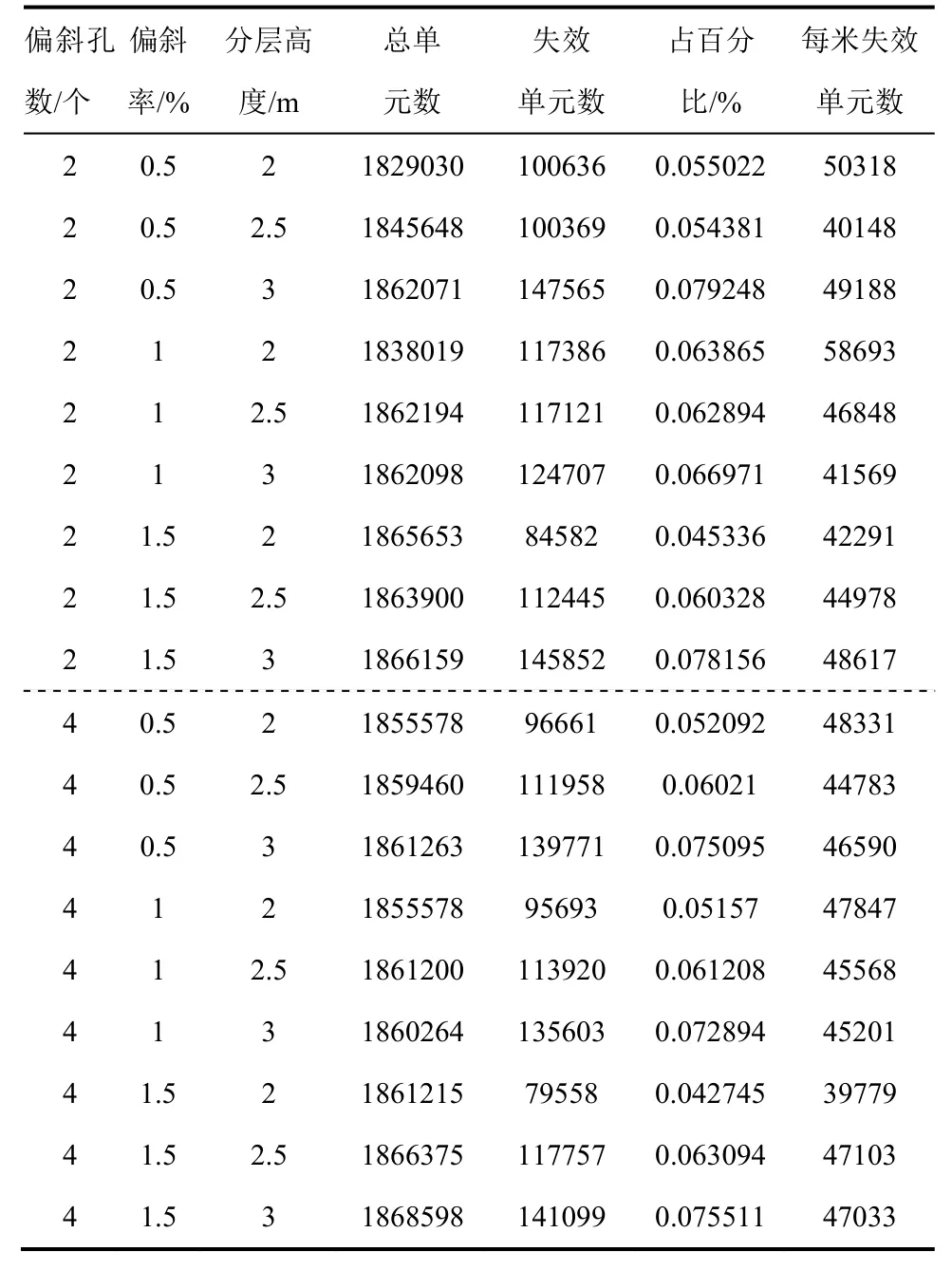

为直观体现不同分组时爆破成井模拟效果,对以上18组模型计算结果中的失效单元进行统计,其不同分组对应的失效单元数量见表2。

表2 失效单元数量统计

将炮孔偏斜率、分层高度、每米失效单元数进行整理,得到关系如图5、图6所示。

图5 两孔偏斜各参数关系

图6 四孔偏斜各参数关系

从表2和图5、图6可以看出,当炮孔偏斜较小时,失效单元数量随着爆破层高增加而增加。当炮孔偏斜不大或者偏斜数量较多,此时爆破分层高度与偏斜率呈相反趋势,即爆破偏斜越大,爆破层高越低。当炮孔偏斜角度较大时,随着偏斜加大,对爆破成井的影响也呈现相反趋势,因为随着炮孔偏斜率增大,炮孔水平方向投影的距离增大,由前面的破岩效果模拟结论可知,此时破岩效果会逐渐下降,每米失效单元数量整体与 偏斜率成正比,即偏斜率越大,平均作用到每米爆破失效的单元数量越小。结合内部爆破成井效果,综合可以认为,偏斜越大,爆破的最优效果分层高度越低。这与实际生产过程中的情况一致,即当炮孔偏斜后,为保证爆破成井的质量,需要降低爆破分层高度,这是因为在爆破过程中,偏斜导致的水平孔间距发生变化,当爆破高度比较大时,增大了破岩难度,由于内部补偿空间降低,导致槽腔破碎的岩石不能及时有效排出,高度越高,槽腔内部出现“挤死”的可能性越大,进而影响爆破成井效率。

3 现场试验

结合数值模拟的结果,在矿山开展现场试验,为简化试验流程和节约试验成本,利用现有T100高风压环形潜孔钻机进行凿岩爆破,矿山大直径深孔侧向崩矿嗣后充填采矿法采用炮孔直径为110 mm,空孔直径为165 mm的直孔掏槽,矿山中段高度为50 m。

试验选在矿山现有生产中段-270中段的1号采场,回采范围为-270 m分段至-229 m分段,矿房宽度为7 m,平均长度为36.7 m,高度为40 m,炮孔孔深平均为37 m。

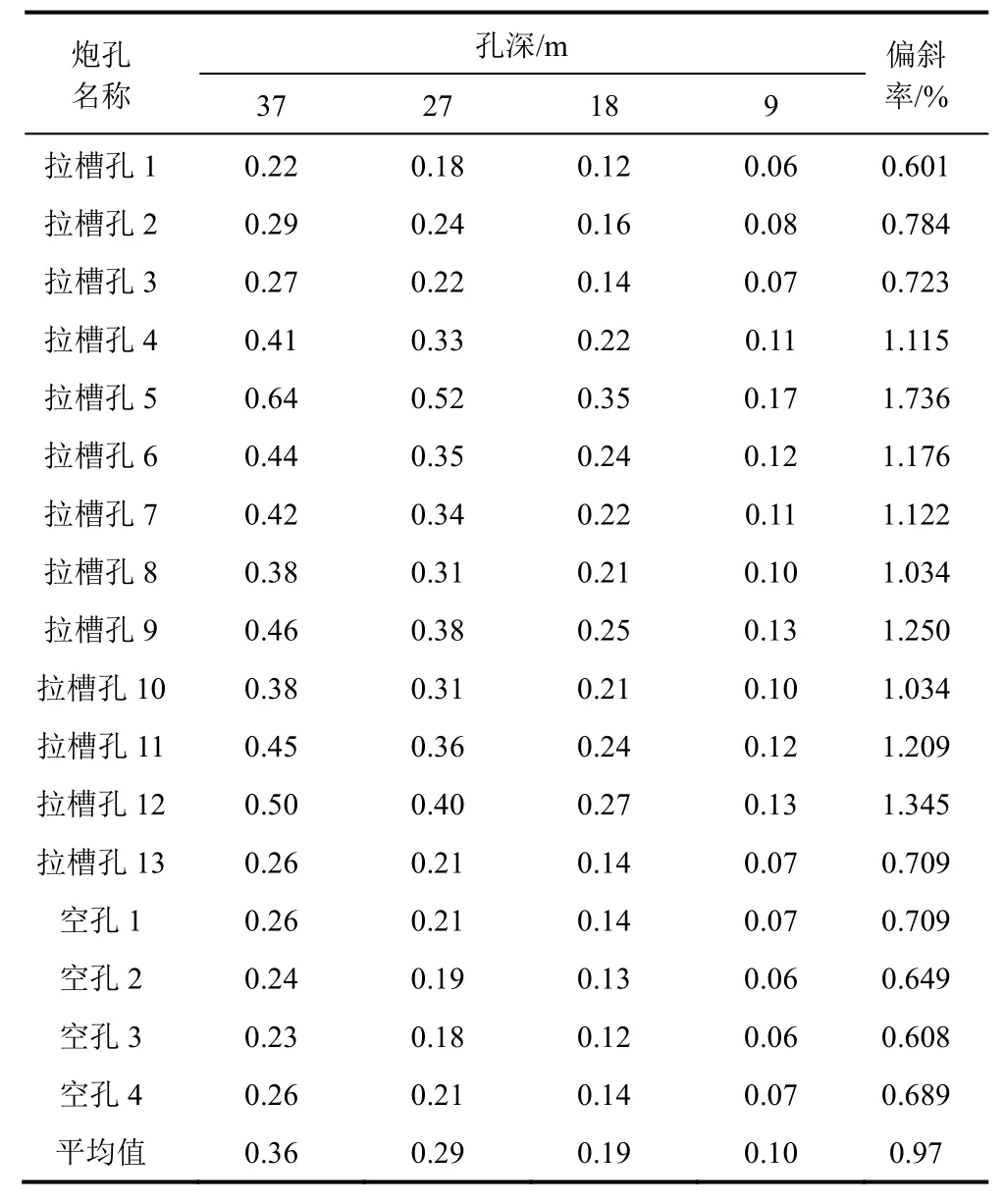

在完成炮孔施工后对炮孔进行测量,结合炮孔顶部与底部的位置偏差计算炮孔偏斜距离,结果见表3,为直观体现不同炮孔偏斜情况,将所测得数据结合矿山的实测炮孔方位将孔底与空孔炮孔位置进行投影,具体孔位对应如图7所示。

表3 不同孔深的炮孔偏斜水平距离

图7 炮孔投影平面

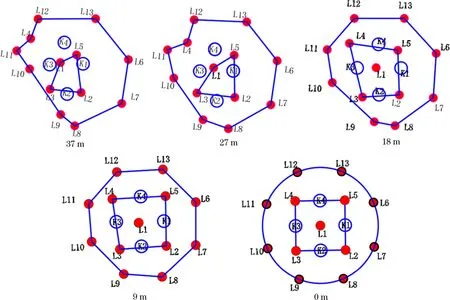

为直观表示各平面的炮孔偏斜情况,利用炮孔偏斜数据标识出各平面炮孔位置,其中37 m、27 m、18 m、9 m、0 m的炮孔位置如图8所示。

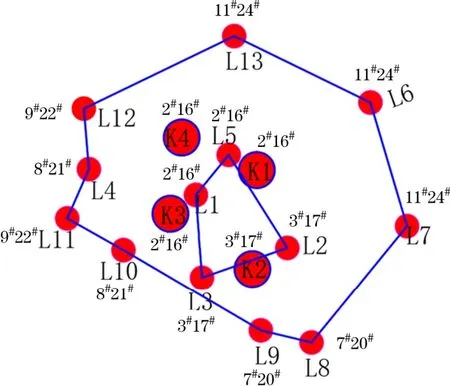

爆破设计在底部37 m孔深处,前后共进行3次爆破试验,爆破高度共为11.5 m,其中两次爆破试验中,第一次爆破装药结构为1.1 m填塞,装药长度为1.5 m,分层高度为2.6 m,单次爆破高度为5.2 m,第二次爆破装药结构为0.7 m填塞,装药长度为1.5 m,单次爆破高度为4.3~4.4 m,每个药包采用导爆管起爆,顶部堵塞2 m河沙防止冲孔,在孔底装有水泥塞。水泥塞离自由面视爆破层高决定,为保证装药高度一致,水泥塞高度调节范围为0.7~1.1 m,使用2#岩石乳化炸药。装药结构如图9所示。

图8 不同孔深的炮孔底部投影

根据图8孔位偏斜位置考虑炮孔偏斜的影响, 对炮孔起爆顺序进行调整,为保证槽腔内部岩石有充分的破碎,确定起爆顺序如图10所示,内圈同层同时起爆,内圈与外圈间隔100 ms,上下层之间间隔200 ms,以保证岩石爆破能够顺利进行,图 10中“#”表示雷管段位,共30段,每个段位间隔 25 ms。

图9 装药结构

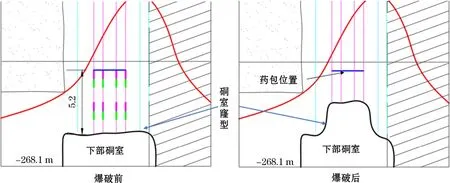

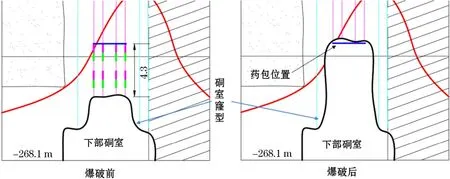

爆破后测量孔深,根据孔深数据在剖面图中对孔深进行调整,并根据孔深数据推断爆破硐室窿型,两次爆破前后对比如图11、图12所示。

图10 多孔球状药包掏槽起爆顺序

图11 第一次爆破

图12 第二次爆破

根据爆破效果对比可知,当炮孔偏斜时,5.2 m 总分层高度爆破效果不理想,当降低爆破高度时,爆破效果有了很大改善,表明在爆破高度为4.4 m时炮孔偏斜影响较小,爆破效果较好。通过试验结果表明,多孔球状药包爆破模式受分层高度影响较大,当爆破效果不理想时需要降低爆破高度以达到理想爆破效果。

4 结论

(1)通过模拟结果分析得出,偏斜率较低时爆破效果受偏斜影响较小,此时可以提高爆破分层高度,进而提升成井效率。

(2)在相同的偏斜率下,炮孔偏斜率越大,为达到爆破效果越需要降低爆破分层高度,以避免中心区域爆破不充分和排渣不及时导致整体爆破效果减弱。