氨制冷系统贮液器健康监测技术研究

李旭成,朱大胜,张伯君,文耀华,梁 鹏

(1. 南京工程学院机械工程学院, 江苏 南京 211167;2. 南京市锅炉压力容器检验研究院, 江苏 南京 210019)

近年来,液氨作为制冷剂被广泛应用于食品生产企业的制冷系统.液氨制冷设备工艺过程复杂,企业安全生产管理水平各不相同,如何提高企业安全生产能力、降低安全事故风险,已经成为企业面临的首要问题.

氨制冷设备经过长时间服役,不可避免会引起各类材料损伤和结构失效[1],容易形成重大危险源,引发设备结构垮塌和分解的灾难性事故.我国氨制冷装置的事故频发,造成了难以估量的财产损失和人身伤害[2-3].2013年6月3日,吉林省德惠市米沙子镇吉林宝源丰禽业有限公司液氨泄漏引发爆炸,致121人死亡、70多人受伤;2018年3月22日,河南省济源市三佳食品厂发生液氨泄漏,致1人死亡;2020年6月17日,安徽省马鞍山市马钢化工能源科技有限公司硫铵工段在生产过程中发生液氨泄漏,致2人死亡、1人重伤.

根据现行标准规范,氨制冷设备的全面检验需要拆除保温层、清空容器内介质以及转移库区物资,增加了企业运营成本.为了帮助企业提高经济效益,一些学者提出了在线检测方案,以保障氨制冷压力容器的全面运行.文献[4]采用声发射技术对贮氨器进行在线检测,以常规无损检测方法对检测缺陷进行复验,有效保障了氨制冷压力容器的安全运行;文献[5]针对冷库压力容器因生产工艺原因无法停机进行内部检验的问题,采用声发射技术实现氨制冷系统压力容器在线安全检测,建立缺陷评估方法.这些研究虽然实现了氨制冷压力容器的缺陷检测,但并未实现设备的长期监测,不能及时发现设备新产生的安全风险.文献[6]采用红外热成像技术,对氨制冷系统进行全天候、无间断的监控,发现泄漏能够实时报警,有效提高了氨制冷系统的安全性.但红外成像设备成本较高,且只实现了泄漏的监测.综上所述,当前的监测方式存在监测参数单一、不能准确反映多种损伤模式下氨制冷设备健康状态、没有实现长期监测、不能及时发现设备新生缺陷等问题.

本文以某食品公司氨制冷系统中的贮液器为健康监测对象,对其在工作过程中可能发生的损伤模式和失效形式进行分析,利用三类传感器对氨制冷设备运行参数进行采集、分析,及时发现设备缺陷及损伤的位置并进行预警,实现对设备的实时监测.

1 设备简介

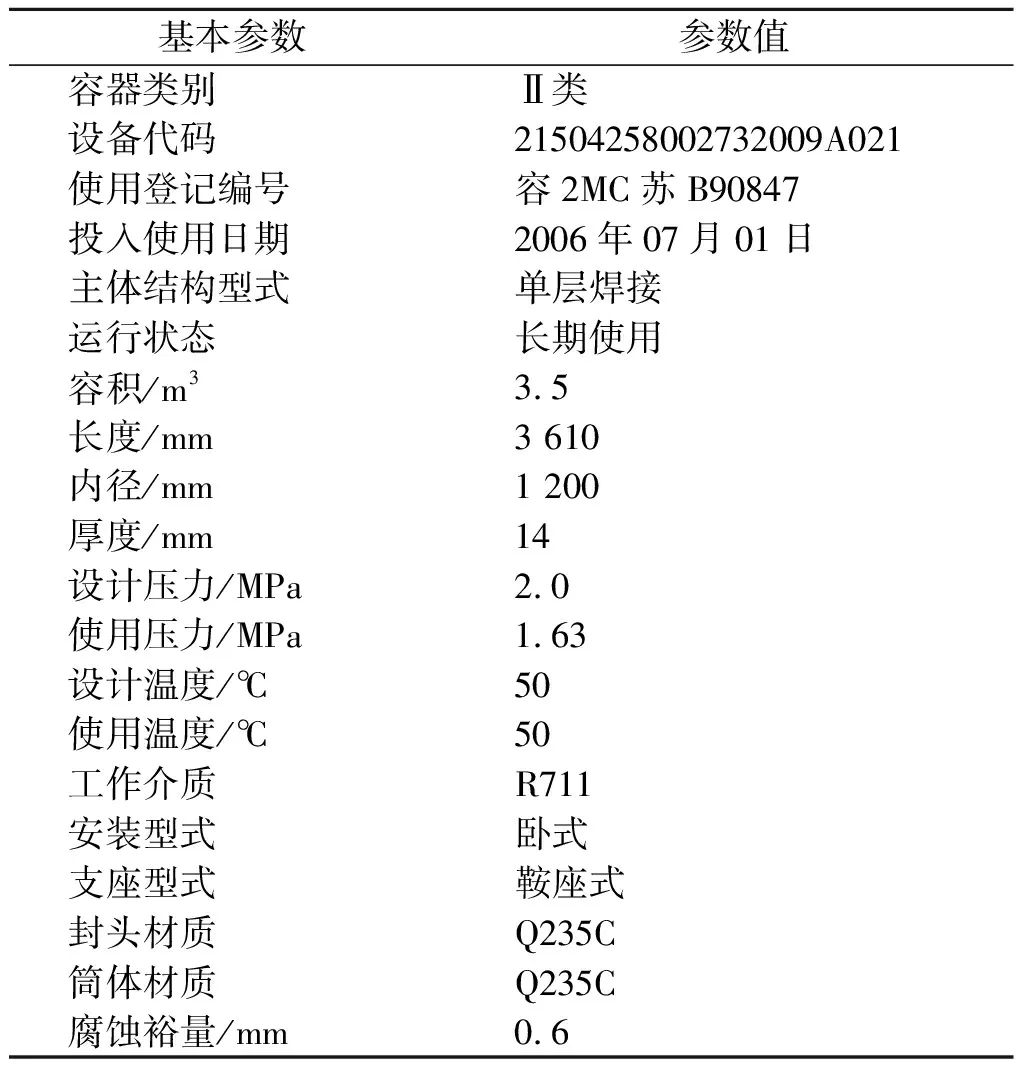

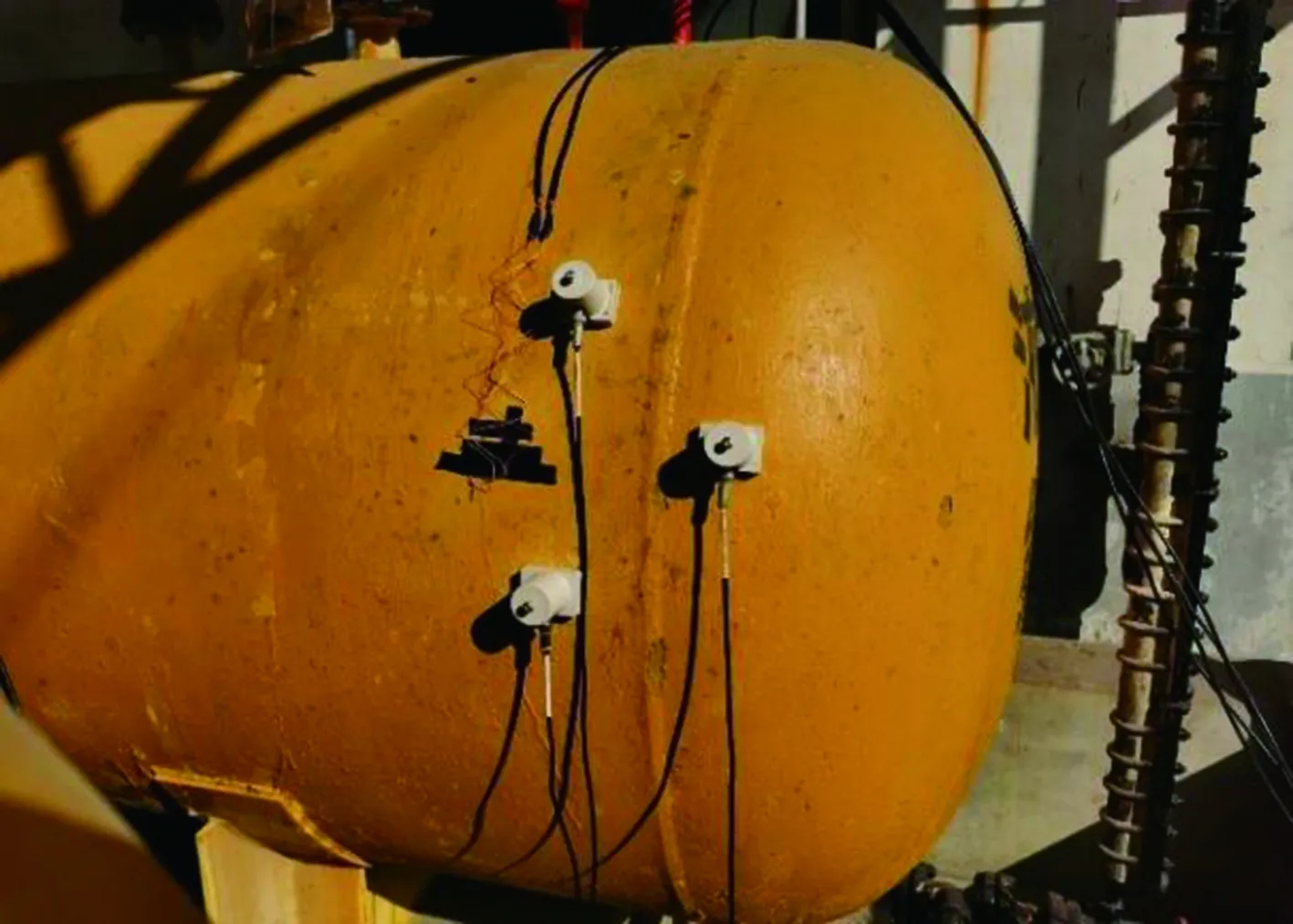

本次监测对象为氨制冷系统中的贮液器,容器内介质为液氨.贮液器基本参数见表1,贮液器见图1.

表1 贮液器基本参数

图1 贮液器

2 贮液器损伤及失效模式分析

2.1 损伤模式分析

1) 设备本体腐蚀.贮液器的材质为Q235C普通碳素结构钢,主要表现为均匀腐蚀或局部腐蚀.当空气相对湿度超过60%时,碳钢腐蚀速率按指数关系增大;而空气相对湿度低于50%时,碳钢腐蚀速率则较低.材料温度应高出环境温度至少3 ℃以上,否则易在材料表面形成冷凝水造成腐蚀.该贮液器表面油漆有脱落,放置于室外环境,易受潮湿空气及雨水的侵蚀,在氨制冷系统长期运行的情况下,容易在设备表面发生无隔热层的大气腐蚀[7].

2) 管道腐蚀穿孔.氨制冷系统中回路管道易发生局部腐蚀引起壁厚减薄.该贮液器使用时间已达17年,防腐层老化脱落表现尤为明显,由于管道外表面受到大气的侵蚀,在周围潮湿环境影响下,有可能造成管道腐蚀穿孔漏氨.

3) 应力腐蚀开裂.无水液氨对碳钢只产生轻微的均匀腐蚀,但液氨储罐在充装、排料及检修的过程中容易受到空气的污染,空气中的氧和二氧化碳加速氨对碳钢的腐蚀.该贮液器内部暴露于液氨中,氨气与碳钢反应产生的氨基甲酸对碳钢有强烈的腐蚀作用,当焊缝处残余应力较高时,可使钢材表面的钝化膜产生破裂,造成应力腐蚀开裂.

2.2 失效模式分析

1) 泄漏.与贮液器相连的管路系统包含管道、阀门和连接法兰等部件,使用过程中可能存在节流阀故障引起的贮液器压力过大导致液氨泄漏;压缩机工作异常或调节阀故障引起的流量过大导致氨泄漏;液氨储罐的出口阀门密封不严、管道与筒体连接密封不严以及各接头及压力表安装处密封不严导致氨泄漏.

2) 脆性断裂.贮液罐在充装、排料及检修过程中,空气中的氧、二氧化碳和氨反应产生的氨基甲酸氨对碳钢具有强烈的腐蚀作用,且焊缝处存在的残余应力会使钢材发生低应力腐蚀脆性断裂.

3 监测方案与传感器布置

3.1 监测方案

采用声发射监测仪、应变片、和氨气浓度传感器对氨制冷设备进行监测:

1) 声发射是材料内部局部源迅速释放能量产生瞬态弹性波现象,可以利用声发射检测仪接收氨制冷设备在外力作用下金属材料中缺陷的萌生、扩展、屈服和塑性变形、断裂及脱开时所释放的声发射信号,从而确定缺陷的危害程度及存在部位;

2) 采用应变监测技术对贮液器在运行过程中的应力腐蚀开裂及脆性断裂的损伤及失效状况进行监测,将应变片贴在被测物体上,应变片里面的金属箔材随着被测定物的应变伸长或者缩短,进而其电阻值会随着变化,并转换为测点的应变值,经应变仪发送至采集终端;

3) 采用氨气浓度传感器对氨制冷系统在运行过程中可能发生氨气泄漏的情况进行监测,当目标气体进入氨气浓度传感器气体探头,传感器第一时间做出感应,并根据气体浓度的高低产生一定的电量信号,该信号经过模数转换后发送至采集终端.

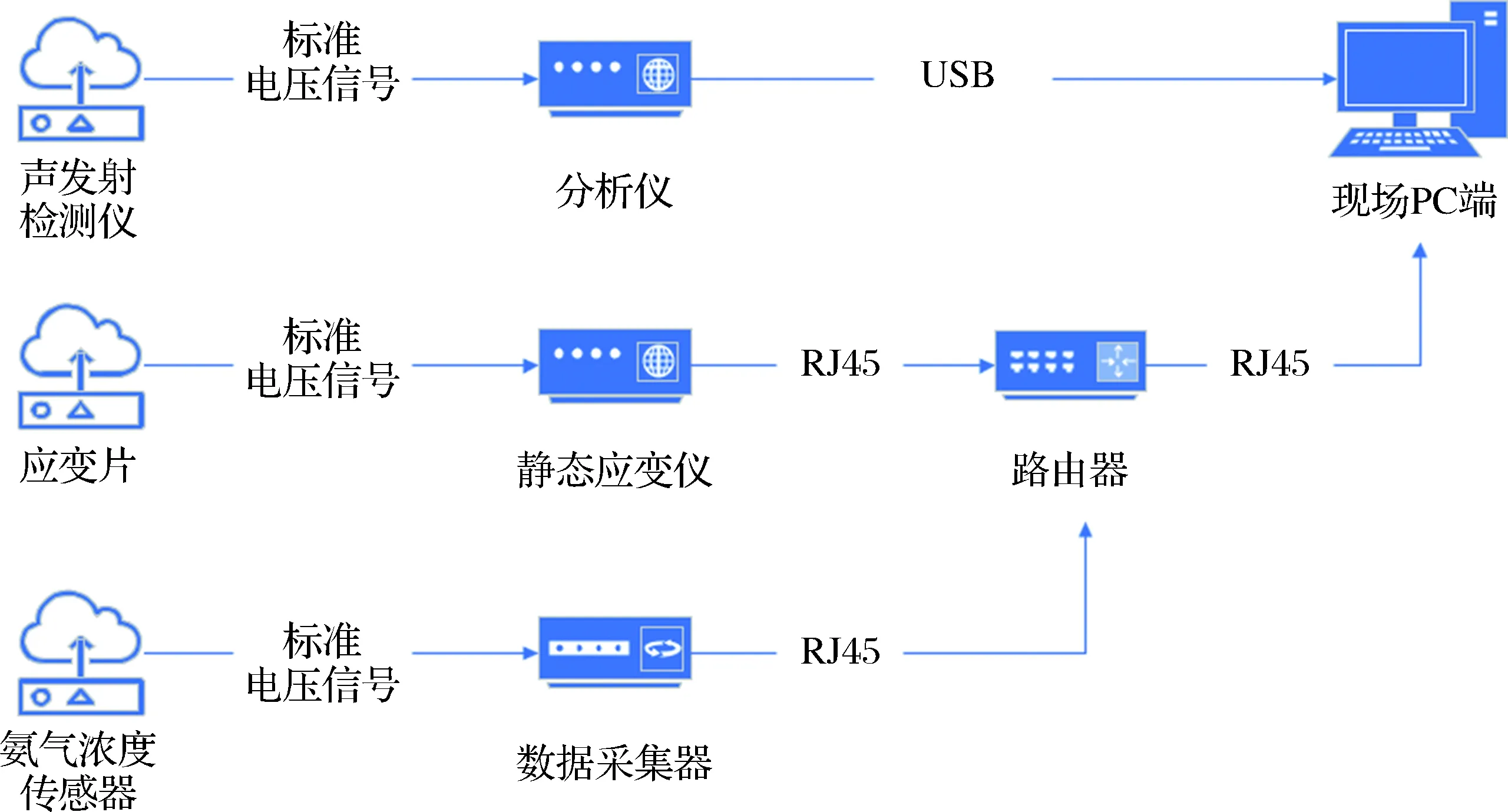

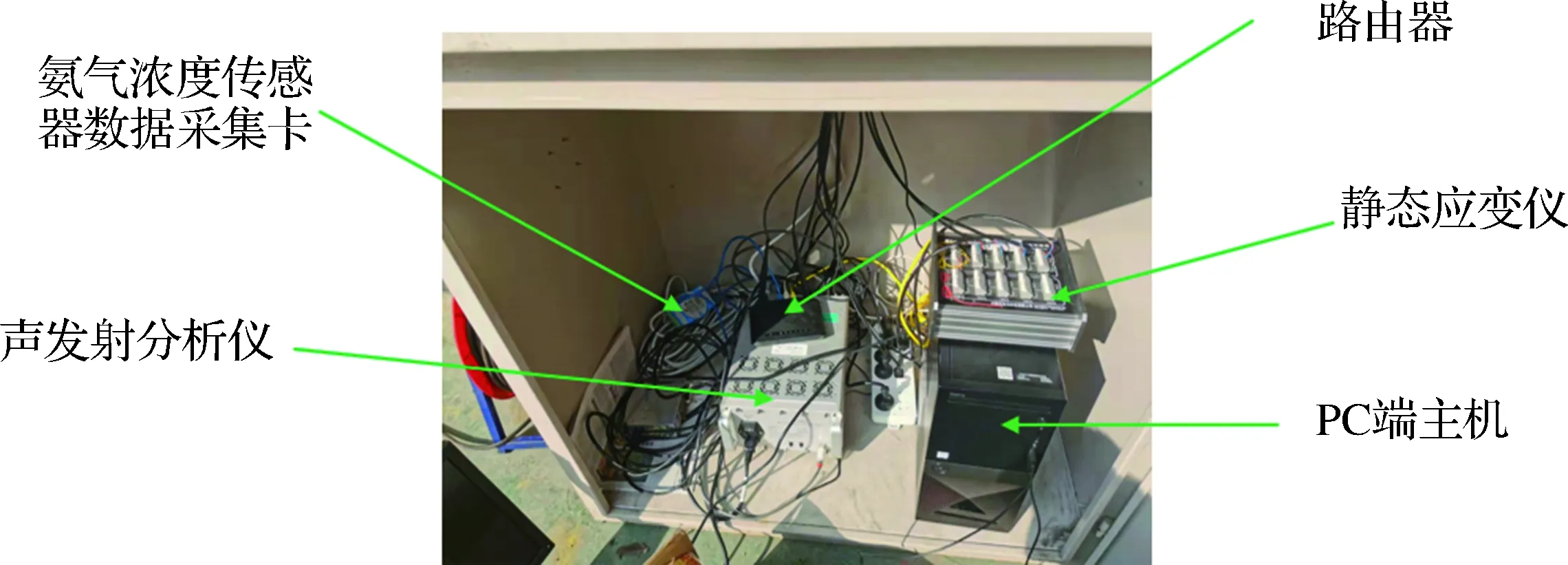

将声发射监测仪、应变片、氨气浓度传感器的监测数据传输至PC端,全面展示和监测氨制冷设备裂纹萌生和扩展趋势、局部应变及环境中氨气浓度等情况,PC端能够对数据进行储存、分析,当监测数值超标后自动报警.系统总体方案如图2所示.

图2 系统总体方案图

3.2 传感器布置方案

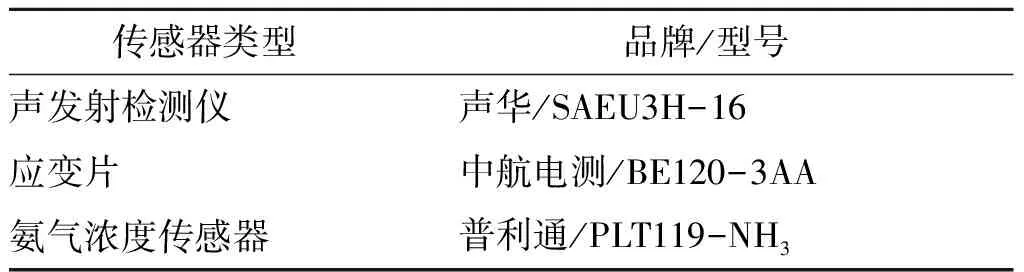

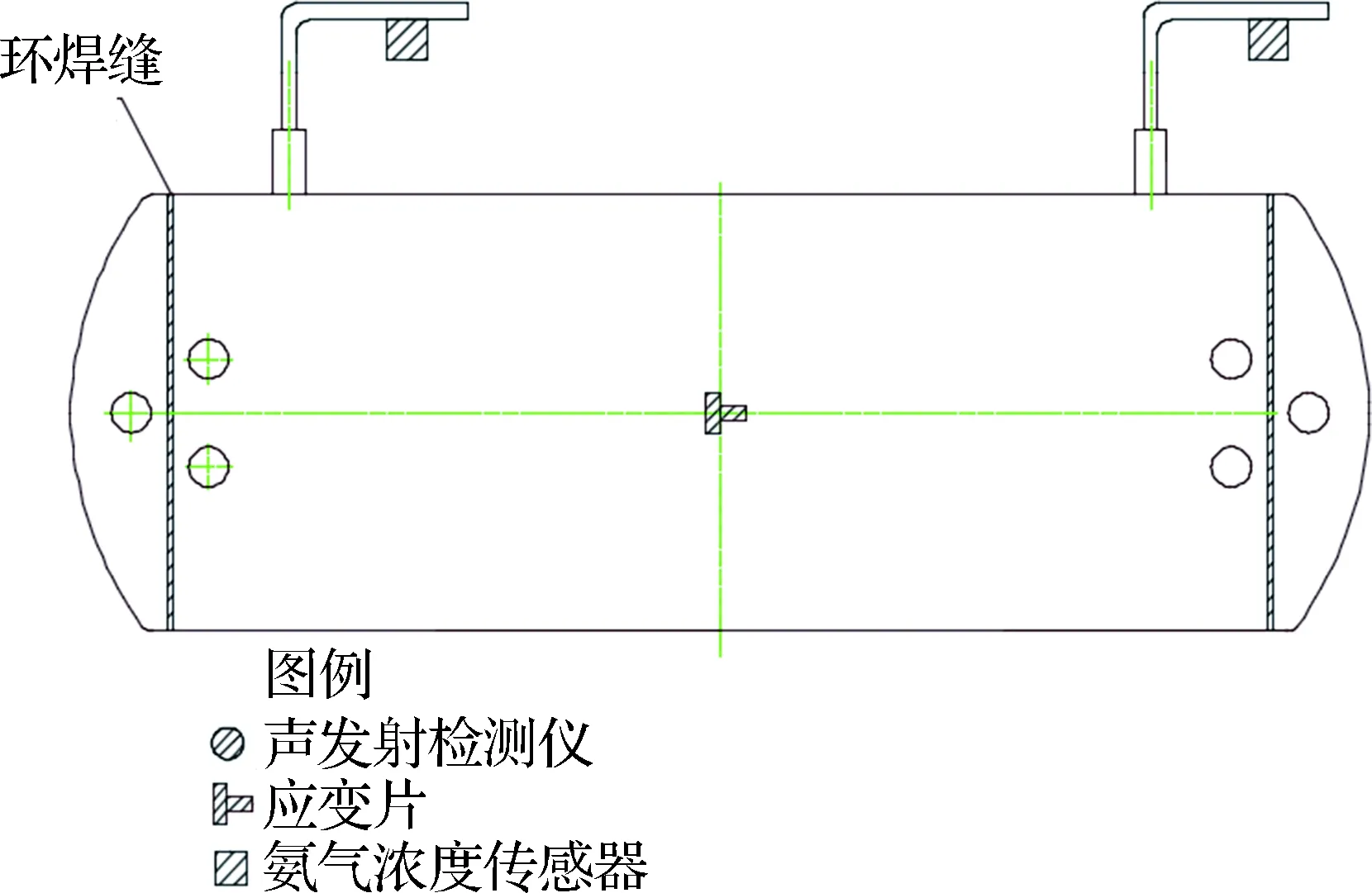

本方案采用的三类传感器基本参数如表2所示.传感器布置方案为(见图3):

表2 传感器类型及型号

图3 传感器方案布置示意图

1) 声发射检测仪布置方案.该贮液器最可能发生裂纹萌生和扩展的部位在焊缝处,采用三角时差法定位方式将6只声发射检测仪探头围绕左右环焊缝布置进行实时监测.左边焊缝布置3只探头,其中2只探头布置在环焊缝右侧筒体上,距离环焊缝20 mm,两探头相距30 mm,另1只探头布置在环焊缝左侧的封头上,距离环焊缝20 mm,与另外2个环焊缝呈等腰三角形形状布置;右侧环焊缝与左侧环焊缝的探头呈现对称布置.声发射探头布置如图4所示.

图4 声发射探头布置图

2) 应变片布置方案.贮液器内部受压后会沿轴向和环向产生变形,在设备停机期间,在罐体中轴线部位以轴向和环向各布置1个应变片,另外2个应变片以同样方式对称布置在另一侧的罐体中轴线部位,故本方案使用4个应变片.应变片布置如图5所示,由于另外2个应变片对称布置在另一侧,故图5上不显示另外2个应变片.

图5 应变片布置图

3) 氨气浓度传感器布置方案.根据现场环境条件,本方案使用2个氨气浓度传感器,由于氨气密度比空气小,所以将氨气浓度传感器悬挂于贮液器的正上方管道处.氨气浓度传感器布置如图6所示.

图6 氨气浓度传感器布置图

将声发射监测仪、应变片和氨气浓度传感器布置于贮液器本体和管道处感知设备运行状态,并将数据传输至现场PC集成箱(见图7)进行数据分析.

图7 现场PC分析集成箱

4 监测结果分析

4.1 声发射数据结果分析

在进行实际操作之前,已对声发射检测仪进行断铅实验及灵敏度测试,设置采集门槛为50 dB、时间间隔为1 min.当幅值超过80 dB,且时长保持在1 min以上时,报警器发生报警信号.通过持续监测发现幅值大多分布在50~60 dB,信号来源多为噪声信号,设备无明显裂纹萌生和扩展趋势.

4.2 应变数据结果分析

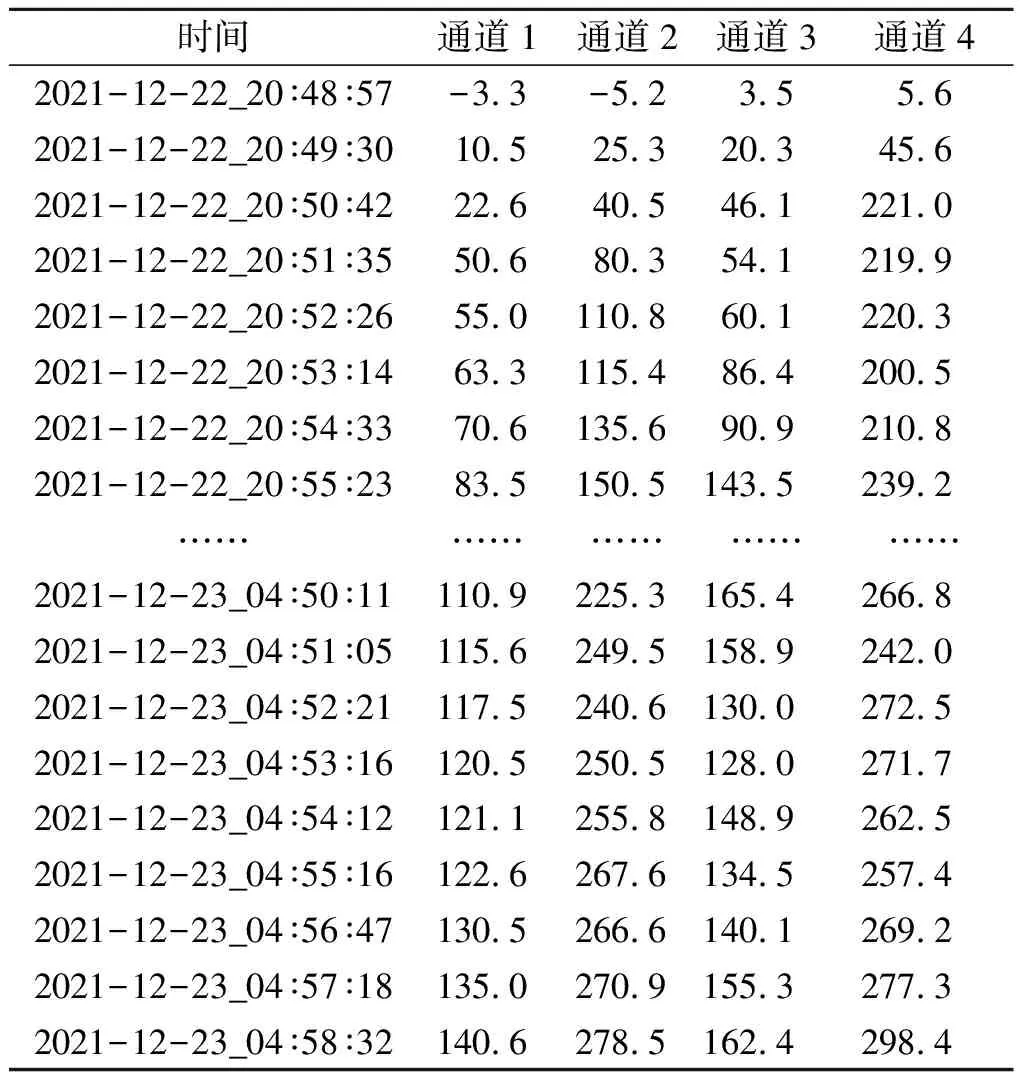

通道1和通道3显示轴向应变值,通道2和通道4显示环向应变值.应变片所测部分应变值如表3所示.

表3 部分应变值 με

根据GB 150.2—2011标准规定[8],贮液器材料Q235C在厚度为14 mm、使用温度为50 ℃情况下,其许用应力为120 MPa.考虑到Q235C碳素钢的弹性模量,其值为2.0×1011Pa,则Q235C碳素钢的许用应变600×10-6με.

本次监测设置时间间隔为1 min,当微应变值超过最大允许微应变值,且时长在1 min以上时,报警器发生报警信号.通过监测数据可以发现,贮液器在使用过程中随着内部压力的变化,设备表面局部应变也一直处于变化之中,但发生的形变都在允许范围以内,设备处于健康状态.

4.3 氨气浓度数据结果分析

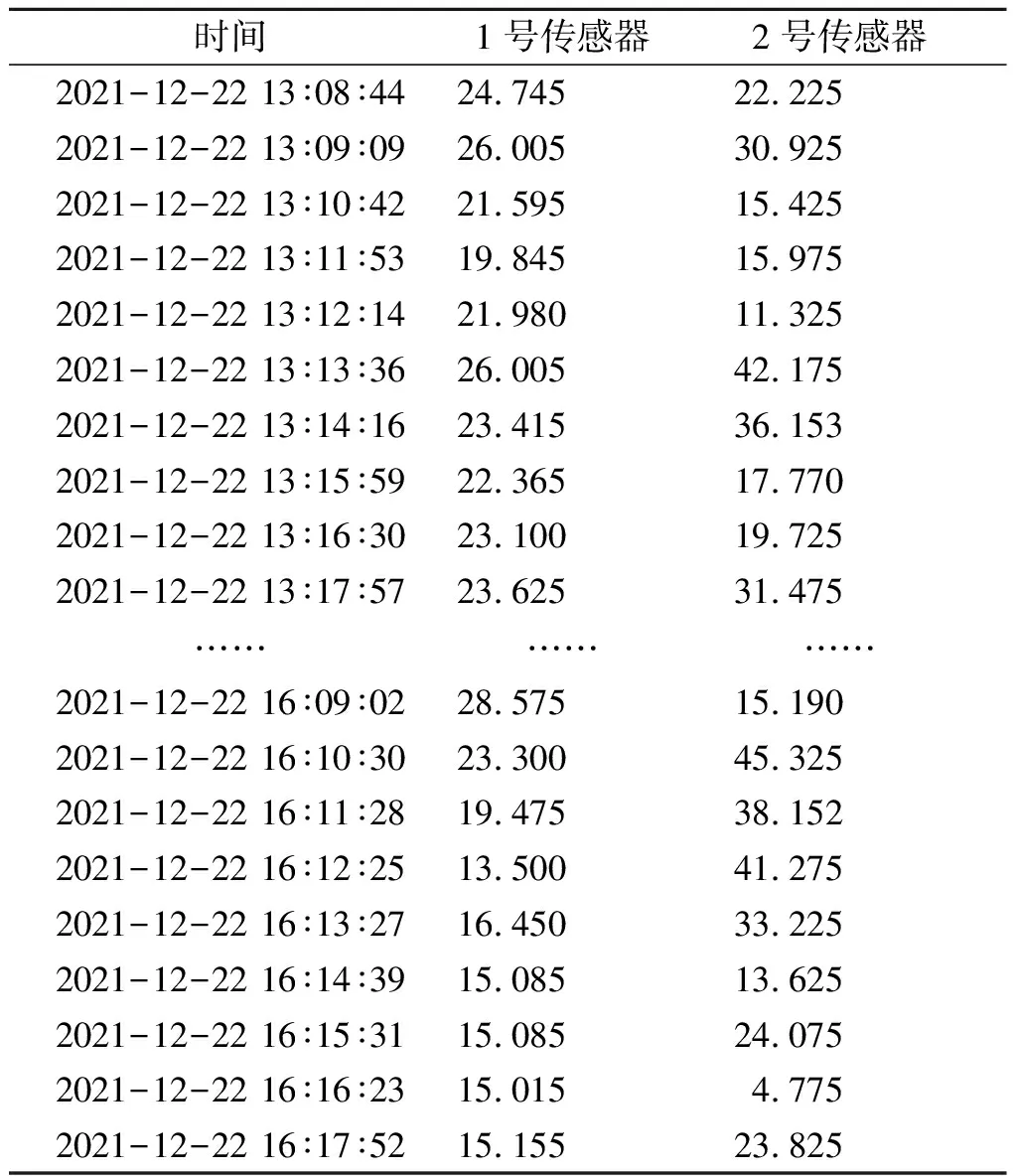

使用2个氨气浓度传感器所测得的部分氨气浓度值如表4所示.

表4 部分氨气浓度值 10-6 mol/mol

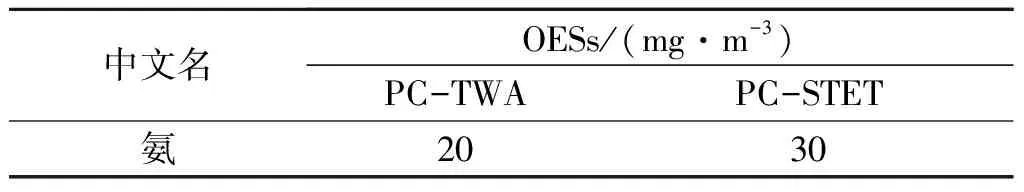

《职业场所有害因素职业接触限值》(GBZ 2.1—2019)[9]规定工作场所空气中氨的容许浓度见表5.

表5 氨的容许浓度表

单位换算公式为:

C=22.4X/M

式中:C为氨气以10-6mol/mol表示的浓度值;X为污染物以mg/m3表示的浓度值;M为氨气的分子量,其值为17.

计算得氨的时间加权平均容许浓度(PC-TWA)为26.4×10-6mol/mol;氨的短时间接触容许浓度(PC-STET)为39.5×10-6mol/mol.监测设置时间间隔为1 min,当氨气浓度值超过氨的时间加权平均容许浓度,且保持时长在1 min以上时,报警器发出报警信号.通过监测数据发现,贮液器周围环境的氨气浓度大部分时间都在允许浓度范围内,但出现了几次超过允许浓度的情况.经过排查,发现与设备相连的管道连接处密封垫有老化现象,经过更换后,环境中氨浓度稳定低于20×10-6mol/mol.

5 结论

1) 本文以贮液器为对象,设计了一套健康监测装置,能够实时监测设备裂纹萌生和扩展趋势、局部应变状态及环境中氨气浓度等参数,当监测数据超标后系统平台能发出报警信号,提示现场巡检人员进行应急处理,有效保证设备全生命周期运行安全;

2) 声发射特征参数幅值监测数据主要分布在50~60 dB,信号幅值较低,根据试验比对,若声发射信号是由材料出现了裂纹或现有裂纹扩展引起,则信号幅值会在80 dB及以上,故未发现该贮液器内部发生萌生和扩展现象;

3) 该贮液器在停机到正常工作状态下,局部会随着内部工作压力的变化而产生变形,但变形量在材料允许范围以内;

4) 监测期间贮液器周围氨气浓度存在超过允许浓度的现象,后经系统排查和对老化的管道密封件进行更换,解决了氨气泄漏问题.