燃气锅炉不完全燃烧原因分析与改进措施

陈晓梅

(福建省锅炉压力容器检验研究院泉州分院)

近年来,随着我国经济的快速增长,环境污染问题日益严峻,工业锅炉作为高耗能、高排放装置,节能减排问题引起了国家相关部门的高度重视。 天然气作为清洁能源,逐渐开始代替煤油作为锅炉燃料,在工业生产中广泛应用。 然而锅炉运行中,燃气不完全燃烧问题客观存在,不但不利于节能环保,也会在很大程度上影响锅炉的安全运行。

1 燃气锅炉不完全燃烧的原因与危害

燃气锅炉不完全燃烧不但会影响其热效率,还会带来诸多危害[1]。

燃气锅炉不完全燃烧的原因分析如下:

a. 燃气量和风量不匹配。 燃气锅炉运行过程中, 鼓风机将空气加压后送入炉内与燃气混合、升温、燃烧,如果锅炉燃烧调整不正常,燃气量和风量匹配不合理,将造成燃气燃烧不完全,从而降低锅炉运行的经济性。

b. 火焰温度降低。 为确保燃气可以持续稳定燃烧且形成完整火焰,应当确保火焰维持在标准温度, 如果火焰和低温物体接触导致其温度降低,就会发生不完全燃烧现象。

c. 排烟不充分。 燃气锅炉运行所产生的烟气必须及时顺畅地排出才能保证燃烧效率,如果没有控制好烟气排出导致部分烟气停留在炉膛内,从而让燃烧所需空气供给不足,也会发生不完全燃烧现象。

d. 炉膛内燃气与空气未有效混合也容易导致燃烧不充分。

对燃气锅炉不完全燃烧的危害进行总结,具体如下:

a. 降低热效率。由于不完全燃烧现象的存在,导致锅炉炉膛内形成还原性环境, 加之高温环境下燃气内的高C分子成分开始碳化集结,滞留在烟管内壁或水管外侧,长期就会形成较多烟灰,导致锅炉受热面热阻提升,换热率降低,排烟温度逐步提高,排烟环节的热损失过大,影响燃气锅炉的运行效率。

b. 产生大量CO。 燃气不完全燃烧会产生大量CO,如有泄漏,将对司炉工的身体健康甚至生命产生极大的威胁, 而且会增加锅炉爆炸事故的风险,对锅炉吹扫提出了更高要求,具有较大的安全隐患。

c. 燃气大量消耗。 由于不完全燃烧导致炉膛内一些燃气尚未真正参与燃烧,致使燃气消耗量提升,严重影响锅炉的热效率和经济性。

d. 产生碳黑。 燃气锅炉处于运行状态时,火焰区两侧燃气与氧化剂受热, 燃气热分解过程中,原始化合物的脱氢与碳原子逐渐集聚而产生重碳氢化合物,甚至出现较小的碳粒。 碳粒燃烧需要一定的时间,因为燃气不完全燃烧导致碳粒在尚未燃烬的情况下被燃烧产物带走,最终产生碳烟,给生态环境带来较大污染。

2 案例分析

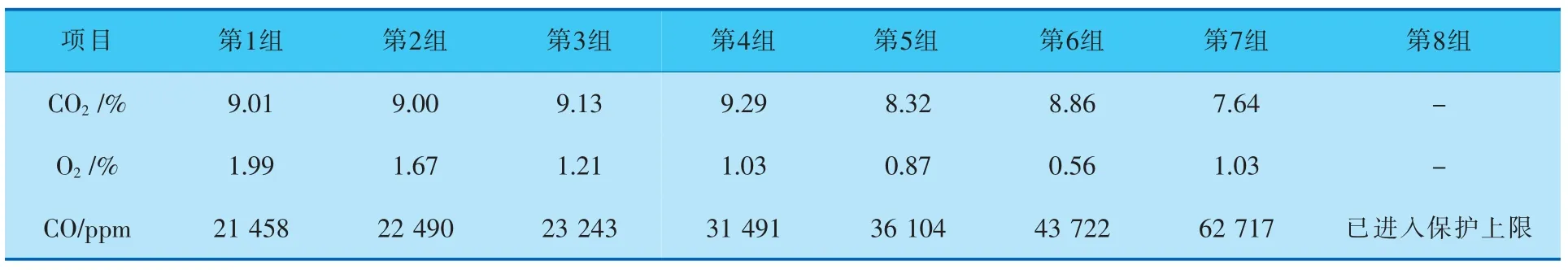

燃气锅炉在正常运行负荷工况下, 按照TSG G000 3—2010、TSG G0002—2010和GB/T 10180—2003的要求,采用反平衡法测量;测点位于锅炉最后一节受热面1 m内的排烟出口处, 选用testo 340型烟气分析仪进行测量。 现场对一台WNS3-1.25-YQ型的天然气锅炉进行热效率简单测试,结果显示:一氧化碳含量偏高,从21 458 ppm(1 ppm=0.001‰) 快速上升直至仪器的保护上限(表1),燃料不完全燃烧现象异常严重。

表1 某WNS3-1.25-YQ型锅炉能效测试原始记录

根据第1节所述原因分析, 发现天然气不完全燃烧的主要原因是氧气供应不足。

该锅炉的燃料是新奥天然气, 其主要成分是CH4,含量达95.530 2%(图1),甲烷完全燃烧时产生二氧化碳(化学反应式CH4+2O2=CO2+2H2O),不完全燃烧则产生一氧化碳(化学反应式2CH4+3O2=2CO+4H2O)。 现场测试过程中,从3个方面可以判断出造成天然气不完全燃烧的原因是氧气供应不足:

图1 甲烷含量截图

a. 观察火焰。 天然气完全燃烧时,火焰处于炉胆中部,充满度好,火色光亮清晰。 而现场火焰紊乱,不稳定,火焰呈黄色且产生碳黑(图2),可见配风不良,空气量过少,碳粒来不及燃烬就被燃烧产物带走。

图2 锅炉火焰颜色

b. 燃气消耗量分析。 从经验数据可知,一般1 t/h的蒸汽锅炉, 在满负荷运行时约需消耗70~80 m3/h(标况)天然气,测试时该锅炉燃气表显示的耗气量为194 m3/h(标况),耗气量并未超过锅炉满负荷运行时所需的天然气量。 可见,造成该锅炉燃料不完全燃烧的原因是进风量不足而不是燃气输入过多。

c. 烟气分析仪检测结果分析。 计算得出,该锅炉排烟处过量空气系数为0.98, 满足TSG G0002—2010第九条第(三)点过量空气系数不大于1.15的要求。 但从测试数据来看,O2和CO2的风配比显然不合适,且从烟气中CO含量过高可以判断,有大量天然气不完全燃烧,这显然是空气中氧气供应不足造成的。 在工业设备中过量空气系数一般控制在1.05~1.20[2]。

针对案例情况, 建议使用单位采取以下措施:

a. 配备氧量计或空气过量系数表,以便司炉工及时察看锅炉尾部烟气中氧含量的变化情况,及时调整气量和风量配比[3],保证充分燃烧;

b. 可加装风机变频装置,实现锅炉燃烧自动调节。

3 燃气锅炉不完全燃烧的技改措施

燃气锅炉不完全燃烧容易带来较严重的后果,上述案例虽然提出少量建议,但实际使用中还应根据实际情况做如下改进措施:

a. 送风量控制改进。送风量控制改进的主要目标是确保送风量与燃气量维持在一个稳定的状态,促进燃气锅炉运行热效率提升。 作业人员能够对送风机的动叶进行合理调整,送风量需根据燃烧率需求和燃气量比例关系计算。 如果燃气量变化,送风量也应当及时进行调整。 由于炉膛含氧量实际数据测量往往具有一定的滞后性,因此可以运用智能调节系统进行控制,送风量调节器和调风门可设置为快速反应系统,依靠氧量调节器进行校正, 确保炉膛内部含氧量处在稳定值,进而让作业人员能够合理确定送风量。

b. 引风量控制改进。借助引风量控制改进能够确保锅炉炉膛负压稳定在设定允许波动的范围内,如果炉膛负压过低,很容易导致其中的火焰与烟气外溢,对锅炉设备与作业人员带来极大安全威胁;如果炉膛负压过高,会导致冷空气进入,从而使引风机过快运转,也容易出现安全事故。 对此,作业人员需确保炉膛负压稳定在-200 Pa左右,对引风量实施调节,通常情况下可选择单一回路调节方式,依靠设置前反馈来实现有效控制。

c. 烟气中含氧量控制改进。 在燃烧控制系统中增加烟气含氧量闭环控制回路,以便在不同生产作业中合理调整烟气中的含氧量,保证燃料的完全燃烧。 锅炉正常运行时,烟气含氧量应控制在2%~4%。通过监视炉膛火焰颜色和锅炉含氧量表数值的变化, 及时调整锅炉燃气和空气量配比,降低锅炉不完全燃烧导致的热损失。

d. 提高锅炉热风温度。 合理配风,提高炉膛入口风温,既有利于燃料迅速燃烧又不会造成炉膛温度波动。 具体操作方法是,通过调整热风再循环阀开度,适当提高送风机吸入口风温;根据燃烧情况进行配风调整,不参与燃烧的燃烧器配风减至最小,确保燃烧稳定,有利于提高炉膛温度[4]。

e. 加强节能管理。 加强节能管理意识,做好设备日常维护,完善以各级责任人员的节能岗位责任制为核心的各项锅炉节能管理制度;加强对各级管理人员和操作人员的节能知识培训,提高节能意识和操作水平;通过对能耗的监测、计量、统计、记录和分析,进行数据化管理;定期对锅炉进行燃烧测试和燃烧调整,保证锅炉运行在合理工况[5]。

4 结束语

燃气锅炉不完全燃烧产生的烟灰和碳黑不仅会降低锅炉热效率还会对环境造成严重的污染;不完全燃烧也会引起燃气的大量消耗,影响锅炉的节能性;产生的CO更不利于燃气锅炉的安全稳定运行。 笔者结合锅炉不完全燃烧问题产生的原因,提出有效的技改措施,实现了锅炉燃气的充分燃烧,提升了锅炉运行的节能性、环保性、安全性和经济性。