涡流管制冷器在样品处理系统中的应用

董慧来

(中海壳牌石油化工有限公司)

随着自动化技术水平的不断提高,过程分析仪表的应用越来越广泛。 样品处理系统技术是过程分析系统的核心,样品处理系统的作用是保证分析仪在最短的滞后时间内得到有代表性的工艺样品。 样品的状态(温度、压力、流量和清洁程度)要能适合分析仪所需的操作条件。 在线分析仪能否用好,往往不只与分析仪本身有关,而是取决于样品系统的完善程度和可靠性[1]。 在石油化工行业中,在线分析仪的样品处理系统经常面临的是高温样品。 因此在样品进入分析仪之前,需要先对高温样品进行冷却,防止高温对分析仪内部精密的检测器等元件造成损坏。 笔者对使用涡流管制冷的样品处理系统的温度控制的特点进行了探讨并给出了简洁有效的高温样品温度控制解决方案。

1 样品处理系统制冷方式

对于高温液体样品的冷却,经常使用列管式热交换器来完成。 样品流束从交换器的管中流过而冷却介质从换热器夹套中流过。 根据样品温度的不同和所需的冷却效果,冷却介质可使用冷却水或冷冻水。 因为气体样品中所包含的热量远少于液体样品, 对于高温含湿气体样品的冷却,使用最多的是涡流管制冷、压缩机制冷和半导体制冷[2]。

半导体制冷通常使用珀耳帖元件(Peltier Element), 其制冷能力有限, 例如,M&C 公司的ECP1000 气体冷却器的制冷能力为50 kJ/h。

压缩机制冷的制冷能力比较强, 例如,M&C公司的ECM-1 压缩机冷却器的制冷能力为144 kJ/h,ECEX-1G 的制冷能力达到了520 kJ/h。

涡流管,也称涡旋管,其制冷特点是无需电力、结构简单、无运动部件、可靠性高,而且运行不产生电气火花,无制冷剂泄漏污染环境的风险[3]。 涡流管的制冷能力介于半导体制冷和压缩机制冷之间,例如,Vortex 公司106-8-H 涡流管的制冷能力约达到422 kJ/h。因此,涡流管制冷器在在线分析仪表领域得到了广泛的应用,特别是在处理高温带液气体时。

2 涡流管制冷的工作特点

涡流管的工作原理如图1 所示, 压缩空气(在线分析仪表通常采用仪表风) 从进气口进入涡流室形成涡流,形成涡流的气体在涡流管中发生一系列相互作用, 分成一冷一热两股气流,两股气流分别从涡流管的两端流出。 在涡流管热气流出口端有控制阀,控制阀可以调节冷热两端气体流量的比例,从而调节两端气流的温度。 笔者以行业中常用的Vortex 公司的涡流管为例,对于涡流管的制冷特点进行深入研究。

图1 涡流管工作原理

影响涡流管性能的因素主要包括涡流管的直径、长度、冷端孔径、喷嘴参数等几何参数以及压缩空气入口压力、温度和冷流比。 而一旦涡流管选定且冷端出口无背压时,则影响其性能的因素只有压缩空气的入口压力、温度和冷流比[3]。为了不影响制冷效果,不要在冷风出口安装尺寸过小的管道、配件及阀门等来限制涡流管外的冷空气的流动。

冷流比,是指通过涡流管冷端排出的压缩空气占进入空气的百分比。 如果冷流比为80%,意味着进入空气的80%通过管子的冷端排出,剩余的20%将通过管道的热端排出。

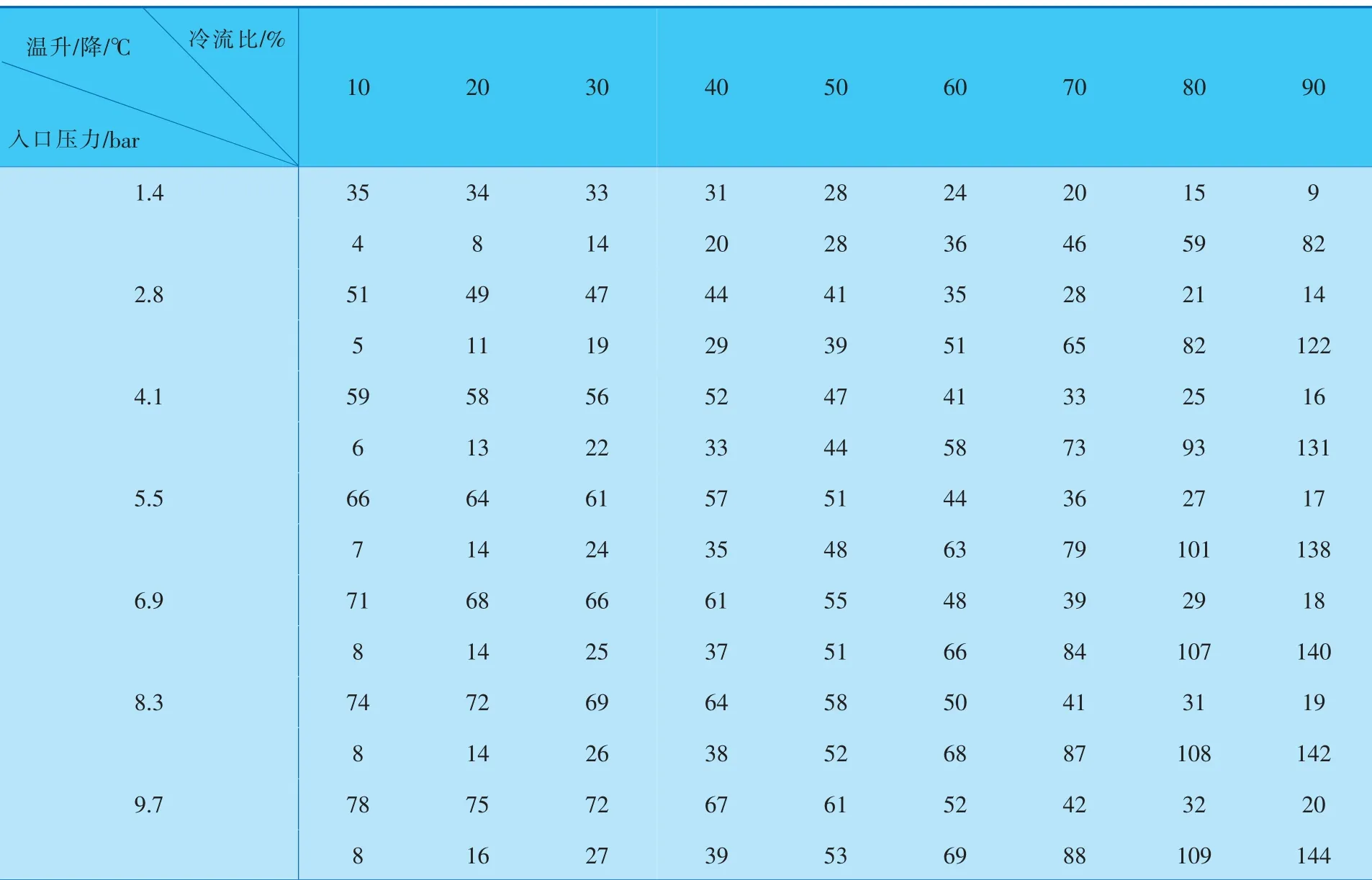

表1 是Vortex 公司常用涡流管的温度升降数据。 同一入口压力下,第1 行数据为冷端温降数值,第2 行数据为热端温升数值。 以压缩空气入口温度为21 ℃为例,当入口压力为1.4 bar(1 bar=0.1 MPa)、冷流比为10%时,冷端温降为35 ℃,即冷端出口的温度降低到-14 ℃。

表1 Vortex 公司涡流管温度升降数据

由表1 可知,当冷流比一定,即热端控制阀保持不变时,压缩空气的入口压力越大则冷风出口的温度越低。 当压缩空气的入口压力保持不变时,冷流比越小,即冷空气的流量越小,冷端出口的空气温度越低。 如果将冷流比调大,则虽然冷端出口空气流量加大,但是冷端出口空气的温度也随之升高。

调整热端控制阀的开度可以调节冷流比,以获得最佳的制冷量。 开大阀门可降低冷风流量和冷空气温度,关小阀门会提高冷风流量和冷空气的温度。 由于不同厂家、不同批次涡流管的加工尺寸不同,会导致冷端温降数值的差异,实际涡流管在达到最大制冷量时的冷流比略有差异。 如Vortex 公司给出在70%的冷流比时涡流管达到最佳制冷量。 而同样在分析仪表领域使用较多的EXAIR 公司的涡流管在大多数应用中,80%的冷流比会获得最佳制冷量。 为了在节能的情况下达到最佳制冷效果,应尽量调节控制阀以获得最优冷流比设定值。

计算其他压力下的冷流比可知,涡流管的最优冷流比不随入口压力的改变而改变,只有在结构参数改变时,涡流管的最优冷流比才会发生改变。 当结构参数确定时,涡流管的最优冷流比不因工作参数的改变而改变[4]。

涡流管本身的局限性为,如果压缩空气的露点比涡流管传递的温度高,就会在涡流管的冷端结冰,因此对压缩空气质量要求较高。 由于工厂风含水量太大, 会使涡流管出现失效的情况,因此要求使用仪表风,而且越干燥越好。 此外高压压缩空气出口会产生噪声, 消声器可以降低噪声,但对涡流管的冷却效率极为不利[1]。

综上所述,涡流管制冷的一个明显的特点是冷端出口温度和压缩空气的温度密切相关。 在春夏之交、秋冬之交,气温一天内会急剧变化超过10 ℃,压缩空气的温度也剧烈变化,这样会导致涡流管制冷量不够或者后面的分析仪进液波动,甚至涡流管损坏。 若样品温度太低会使含水的样品被冻住,导致分析结果失效。

图2 为2021 年12 月25~27 日的压缩空气温度趋势图。 可以看出,压缩空气温度在不到两天内下降超过了15 ℃。 如果仅靠手工调节涡流管的压缩空气入口的调压阀来控制样品温度,则会出现温度失控、仪表取样管线被冻住或分析仪产生错误数值的现象。

图2 压缩空气温度趋势

3 样品温度控制系统

图3 为原Vortex 冷却样品系统。 高温含水样气进入一个由涡流管制冷的保温箱,保温箱内的样品管道为盘管,用以增大换热面积。 冷却后的样品经过气液分离罐和自动排液罐将冷凝的液相排出, 分离后的气态样品进入分析仪进行分析。 自动排液阀的使用避免了手工定期排放的复杂操作和操作员经常不能及时关掉阀门,从而造成可燃有毒介质泄漏的风险。 同时安装排液阀会保证连续、自动地排放液体,不会浪费空气或气体。 这里温度控制的难点在于既要对样品冷却以去除所含的液体,又不能冷却过度导致含水的样品冻结。 进入制冷器的制冷量通过进入涡流管的压缩空气压力调压阀进行调节,但是每逢气温突变,仪表都会出现故障。

图3 原Vortex 冷却样品系统

3.1 样品温度控制系统的改造

为了对制冷量进行自动调节,可以通过对压缩空气的压力进行自动调节来实现。 如增加就地式PID 温度控制器、电气转换器和增压调节器组成一个就地PID 回路控制方案。ABB 公司DRS(Dynamic Reflux Sampler) 系统的样品温度控制就采取了这种方法。 若参考这种方式对现有的样品系统进行改造则相对比较复杂, 而且费用偏高。

由于大多数分析仪要求的样品温度控制不需要特别精确,只要保证在一个合理的范围内即可。 笔者采用了一个更简洁、可靠的温控方式,即通过对涡流管的压缩空气进行“通”和“断”的两位式控制实现样品温度的控制。 这种方式仅增加了温控器、电磁阀和热电阻部件,样品处理系统简单可靠,这也是样品处理系统的基本要求之一[2]。 改造后成功地将制冷后的样品气体的温度控制在一个合理的范围内,如图4 所示。

图4 改造后的Vortex 冷却样品系统

3.2 温度控制系统接线

温度控制器应用了WATLOW 公司生产的PM6C3FJ-AAAADAA 温度控制器,其电源是24 V直流电源,内置机电式继电器。 温度控制通过机电式继电器的通断功能配合温度报警来实现。 电磁阀使用了Norgren 公司的24 V 直流电磁阀。在样品出口增加三通并安装一个Pt100 热电阻。 温控器接线方式如图5 所示。

图5 温控器接线示意图

将图5 中的98、99 号端子接24 V 直流电源,T1、S1 和R1 接Pt100 热电阻,L2 和K2 为温控器内部机电式继电器的两个端子,将电磁阀串联在这两个端子上并连接到24 V 直流电源,CD和CE 为RS485 通信端口。 可以通过RS485-RS232 转换器连接安装有相应组态软件的电脑,对温控器进行编程,修改各种参数。

3.3 温控器的组态

正确连接温控器,打开Watlow 组态软件成功建立通信后,软件读入温控器的各个参数。

首先设置温度单位为℃, 在Display Units 中选择C(图6)。

图6 温控器前面板设置画面

设置测温元件类型。 进入Setup 菜单下的Analog Input,设定模拟输入1 的类型为RTD 100 Ohm,RTD Leads 选择3,即三线制Pt100(图7)。

图7 设定测温元件类型

设定参考操作温度。 进入Control Loop 1 中,根据需要设定参考的温度控制点。 此处Set Point设为12 ℃。 参考的最小设定点Minimum Set Point为-10 ℃,最大设定点Maximum Set Point 为50 ℃(图8)。

图8 设定参考操作温度

设置温度控制器输出。在Output 菜单下可以有两个输出设置,Output 1 为4~20 mA 输出,用于复杂的PID 调节,Output 2 为报警输出。仅设置Output 2 即可, 即选择温度控制器的报警输出。Function 设为Alarm(图9)。

设置温度报警滞后设定点。 利用报警继电器来控制电磁阀的动作,此处可以设定报警滞后温度值。 进入Alarm 菜单下的Alarm 1,根据具体需要设置Hysteresis,此处为8 ℃,即比高报设定点High Set Point 低8 ℃关闭继电器,目的是通过切断电磁阀的电源来关闭涡流管的压缩空气。 将高报设定点设为12 ℃。 由于此处的应用为冷却高温样气,将低报设定点Low Set Point 设为较低的一个数值,此处为-30 ℃(图10)。

组态完毕后需要将相关的组态下装到温度控制器中。 这样,当热电阻测量的样品气体的温度高于高报设定值12 ℃时, 温控器内部的机电式继电器闭合,电磁阀接通电源打开涡流管的压缩空气进行制冷。 当样品气的温度低于高报设定值的滞后值8 ℃,即4 ℃时关闭电磁阀。 从而关闭涡流管的压缩空气气源,停止制冷。 由于制冷和升温存在一个过渡的过程,所以实际的温度范围控制在2~14 ℃。

4 结束语

虽然用PID 回路控制温度的控制精度更高,但是所需设备复杂。 在满足控制要求的情况下使用简单有效的方案反而可靠性更高。 在增加自动温度控制后,仍然保留原手动旁路。 手动旁路的气源压力设定值以冬季单独使用手动旁路时也能够达到要求的制冷能力为标准。 这样手动旁路气源可以使涡流管保持基本的制冷效果,自动控制电磁阀也可以在较低的工作频率下运行。 当温度升高到报警值时,自动温度控制电磁阀打开作为补充制冷。 在系统投用后,样品处理系统运行非常可靠,再未发生样品冻结或者后系统带液的情况,取得了较好的效果。