阳极焙烧炉炉温智能控制算法研究

李 丽

(中国煤炭科工集团太原研究院有限公司)

在工业焙烧炉控制过程中,由于系统本身存在非线性、大时滞、大时变及温度、压力、气氛之间的相互耦合等,且该系统为典型的分布参数系统[1],因此难以建立简化的数学模型。若采用传统控制方法,难以克服系统的滞后、时变和干扰,无法保证控制系统的鲁棒性,要实现对生产过程的最佳控制是很难的。

焙烧过程分为4个阶段:低温预热阶段、中温焙烧阶段、高温烧结阶段和冷却阶段[2~4]。 应针对焙烧不同阶段,制定相应的控制策略。 阳极焙烧炉分为4个区域: 预热区 (1P~3P炉室)、 加热区(4P~6P炉室)、自然冷却区(7P~10P炉室)和强制冷却区(11P炉室)。 由于加热区控制效果的好坏对焙烧制品的质量和能耗的影响最大,因此笔者重点研究加热区温度控制,提出采用零极点配置PID预测控制算法来解决加热区炉温控制的难题。

1 加热区控制特性分析

加热区是整个焙烧过程中最重要的焙烧阶段,包括4P~6P共3个炉室,每个炉室配备一个机电一体化燃烧架,燃烧架利用重油燃料燃烧的热量对阳极进行强制加热,生阳极在此区被加热到工艺要求的温度。

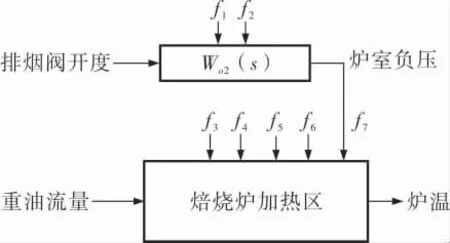

加热区数学模型输入和输出之间的关系如图1所示。 不难看出, 这是一个双输入双输出系统。 两个输出的作用是相互耦合的,要找到两者之间的关系实现解耦控制较为困难,因此对模型进行简化。

图1 加热区焙烧过程的输入输出关系

影响加热区炉温的扰动因素很多, 主要有:排烟总管抽力的变化和排烟阀门定位的准确性f1,炉体变形漏风量f2,重油热值变化及油压、油温波动f3,入口烟气温度的变化量f4,阳极制品的温度和阳极制品蓄热回收程度f5,炉体散热量。

在加热区影响炉温的主要因素是重油流量,排烟阀开度对炉温的影响是通过负压的改变来体现的,而且在加热区负压相对于重油流量而言对炉温的影响要小。 调节炉室负压的作用,第一是保证燃料的充分燃烧,第二是作为预热区炉室的控制量来保证预热区炉室升温。 因此,当调节重油流量能够满足升温要求时,将负压作为可测扰动量f7来处理,对其进行前馈补偿,系统简化为图2所示的模型, 此时系统变为一个单入单出系统。 图2中的Wo2(s)为炉室负压数学模型。 当只调节重油流量难以满足升温要求时,将负压作为控制量来处理,系统简化为图3所示的模型,此时系统变为一个双入单出系统。

图2 负压作前馈补偿的加热区焙烧过程的输入输出关系

图3 负压作控制量的加热区焙烧过程的输入输出关系

由图3可知,在加热区,扰动f1和f2对炉温的影响主要由负压调节器构成的控制回路来克服,扰动f3~f6对炉温的影响主要由炉温调节器构成的控制回路来克服。

2 加热区阳极焙烧炉模型的建立

2.1 模型的类型和结构

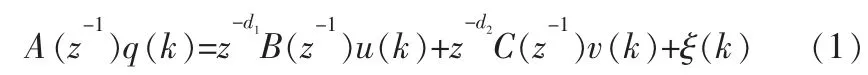

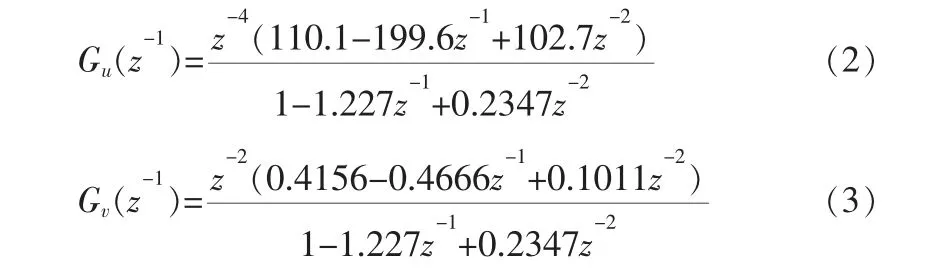

焙烧炉的数学模型实质上为一个分布参数的慢时变系统,为简化模型,在加热区可以将工作点附近的模型线性化, 用一个以炉温为输出、重油流量为输入的集中参数离散差分方程模型来表示。 考虑到负压变化对炉温有很大的影响,故在建模时, 可将负压作为可测干扰量来处理,再考虑到现场随机噪声干扰的影响,这样就可以用带可测负压干扰、有控制项的自回归滑动平均模型(CARMA)来描述被控对象的特性,即:

其中,u(k)、q(k)为k时刻系统的输入和输出;v(k)、ξ(k)为k时刻可测干扰和随机噪声;d1、d2为控制量和可测干扰通道的时延;z-1为单位后移算子;A、B、C为传递系数。

2.2 模型参数的辨识

根据对被控对象机理模型的研究,被控对象可近似认为是一个二阶时变滞后系统。 因此,可以确定传递函数Gu(z-1)的模型阶次为2,一般有模型阶次na≥nb,na≥nc。 因此,不妨设na=nb=nc=n=2,若nb=0或nc=0,则辨识出模型中的相应系数为0。

系统的时延参数d1和d2可以用以下方法确定。 确定系统输入变量u(k)的时延τ1和扰动变量v(k)的时延τ2的大致范围,则d1=τ1/Ts和d2=τ2/Ts的范围可确定,Ts为时间。 根据对现场数据的分析,确定0<d1≤3,0<d2≤2。d1和d2分别取不同的值,利用时变遗忘因子的递推最小二乘法对模型参数进行辨识。 使损失函数J取得最小值的时延d1和d2,即最佳时延。

采集控制系统历史数据库中的数据,利用递推最小二乘法,用仿真软件编制程序进行离线建模。 应用损失函数检验法和残差白性检验法验证模型的阶次并确定系统时延。 经过大量的仿真分析,当n=2,d1=4,d2=2时损失函数J取得最小值。

因此可求得当Ts为30 s时脉冲通道传递函数Gu(z-1)和扰动通道传递函数Gv(z-1)分别为:

3 零极点配置PID预测控制

从前文可知,阳极焙烧炉的运行是一个具有大滞后的被控工业生产过程, 且其周围环境复杂,条件恶劣,受到挥发分燃烧、漏风及炉体散热等多种因素影响,因此需要设计一个能够应付各种情况,并能获得较好控制效果的控制器,以保证生产的平稳进行。 基于这一考虑,笔者采用了零极点配置PID预测控制器, 并对该控制器进行了改进,实现了负压和炉温的协调控制。

3.1 前馈补偿功能的零极点配置PID预测控制器设计

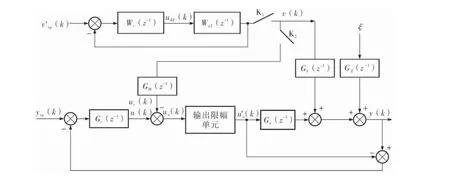

建立阳极焙烧炉在加热区的数学模型时,已把负压波动当作可测干扰来处理。 根据复合控制理论,在系统中设计一前馈控制器,组成前馈与反馈复合控制器, 可有效抑制可测干扰的影响。有前馈补偿的零极点配置PID预测控制系统的结 构如图4所示。

图4 有前馈补偿的零极点配置PID预测控制结构框图

图4中,ysp(k)为炉温设定值;uv(k)为前馈控制器的输出值; Gv(z-1)为扰动通道的传递函数;Gξ(z-1)为随机噪声通道模型传递函数;GM(z-1)为前馈控制器的传递函数;Gc(z-1)为控制器的传递函数;uo(k)=u(k)-uv(k),为控制器Gc(z-1)和前馈控制器GM(z-1)输出量的叠加值;uo′(k)为经过输出限幅单元的输出。

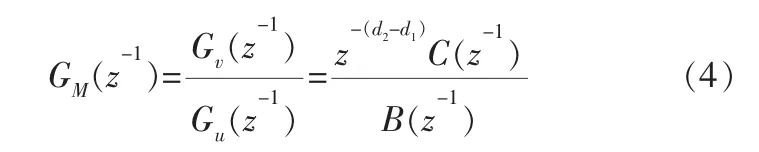

从图4中可以看出, 扰动作用通过两条通道作用于系统,一条是扰动通道,另一条是前馈补偿通道,前馈控制器的设计应该满足,当有扰动时,上述两条通道对输出炉温波动的影响相互抵消,所以有:

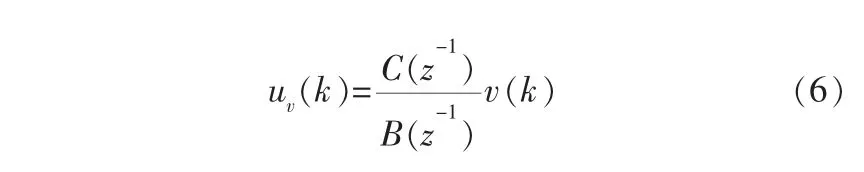

当满足式(4)时,扰动作用对输出的影响被前馈控制器完全补偿了。 前馈控制器的输出为:

若要实现对扰动作用的动态静态补偿,则要求B(z-1)的零点位于单位圆内,即要求被控过程为一最小相位系统。 此外,还要求d2≥d1,否则要求前馈控制器给出前导控制作用,这在物理上是无法实现的。 根据阳极焙烧炉的数学模型可知,系统控制通道和扰动通道均为最小相位系统,满足前馈控制器稳定的要求。 因此时d1=4,d2=2,无法获取k+2时刻的扰动,故在式(5)中令d1=d2,得到可实现的前馈控制器的输出为:

因此所设计的前馈控制器,不能实现对炉室负压波动所引起炉温变化的完全补偿。

3.2 前馈补偿和协调控制功能的零极点配置PID预测控制

由于负压对于其他炉室来说是一个可测不可控的扰动量,若将负压看作其他炉室控制的一个可调节的输入量,则必然存在一个协调控制的问题。

笔者通过对阳极焙烧工艺的详细分析,设计了可以协调控制各炉室炉温和负压的控制器。 下面以4P、5P炉室的智能控制算法为例来介绍。

设计的具有前馈补偿和协调控制功能的智能控制器的基本思想是,当uo(k)∈[umin,umax]时,将负压v(k)当作可测不可控的扰动量来处理,由前馈控制器的输出uv(k)来对其进行补偿;当uo(k)超出了其工艺允许范围时,令控制量uo(k)等于下边界值umin或上边界值umax, 并将负压v(k)当作可以调节的控制量来处理,此时负压v(k)的调节算法如下:

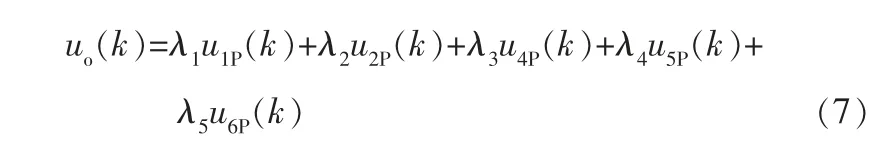

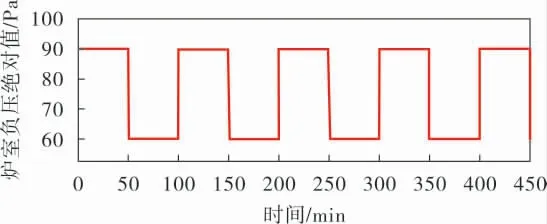

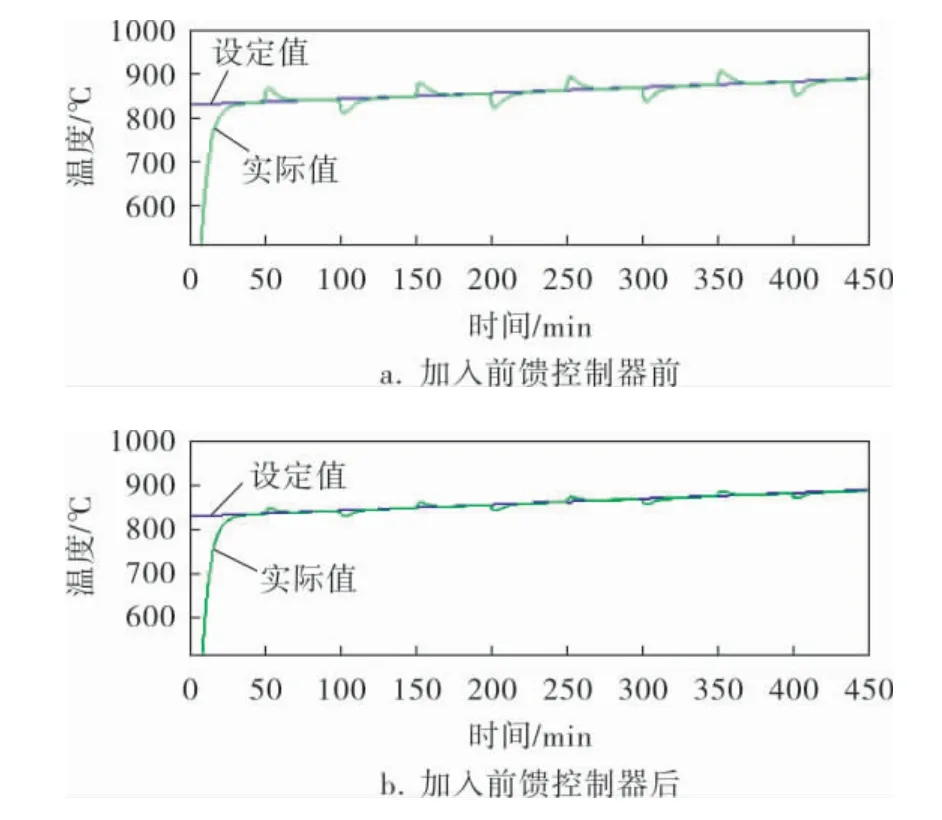

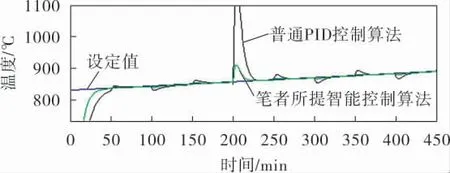

a. 如uo(k) b. 将此时刻的炉温设定值ysp(k)和umin代入焙烧炉的数学模型y(k)=Gu(z-1)u(k)+Gv(z-1)v(k)中,求得实际输出的炉温控制值vsp(k)。 c. 对vsp(k)进行输出限幅。 图5 4P炉室负压协调控制器结构框图 图5中传递函数Wc(z-1)采用增量式数字PID设4P炉室通过调节负压达到设定值v′sp(k),排烟阀门开度控制信号为u4P(k)。 同理,加热区5P和6P炉室如需要协调控制负压时排烟阀门的开度控制信号为u5P(k)和u6P(k)。 执行负压协调算法时,K1闭合K2断开;不执行负压协调算法时,K2闭合K1断开。 e. 因为工艺1P炉室的升温要求较加热区低,特别是在初级阶段,沥青处于软化状态,并不进行缩聚反应,适当减低升温速率,延长升温时间,对炭块的质量影响不大[3]。因此,为保证加热区炉室的升温可以适当地降低预热区的负压控制要求,将各炉室对排烟阀门的开度要求按照一定的权重系数相叠加,以叠加值作为控制排烟阀门开度的实际控制量,可用下式来表示: 当uo(k)>umax时,uo(k)=umax,采用上述相同的算法,在此不再叙述。 调节负压对预热区升温过程影响很大,故λ1、λ2较大,由于负压波动对6P炉室炉温影响较小,故权重系数λ5要设置得小一点。 由前面的讨论可知,阳极焙烧炉为一个参数慢时变系统,需要在线采集输入输出数据对过程的模型进行在线修正。 笔者采用时变遗忘因子的递推最小二乘法进行模型的在线辨识与修正,周期为30 s。 对4P炉室的升温工艺曲线进行仿真,升温起点温度设定为830 ℃, 终点温度设定为1 030 ℃,升温时间为25 h,保温时间为3 h,控制周期为0.5 min。 实际系统中干扰量炉室负压应为一随机变化量, 为易于反映前馈控制器的补偿效果,取负压v(k)为跳变的方波信号,范围为-90~-60 Pa,跳变周期为50 min,如图6所示。图7为加入前馈控制器前后的温升曲线。 图6 炉室负压阶跃扰动信号 图7 4P炉室加入前馈控制器前后的温升曲线 图8 4P炉室智能算法与普通PID算法控制效果比较 从图8可以看出,加入前馈控制器之后,大幅降低了输出波动,炉温能较精确地跟踪设定的温升曲线,加入负压阶跃扰动后,未加前馈控制器时炉温与设定温度偏差在[-25 ℃,25 ℃]范围内波动,加入前馈控制器后炉温与设定温度偏差在[-5 ℃,5 ℃]的范围内波动,而且对模型参数的变化也有很好的抑制能力。 详细分析了加热区控制系统的特点,基于工作点附近的CARMA模型,采用带时变遗忘因子的递推最小二乘法辨识得到加热区阳极焙烧炉的数学模型,并以此模型为基础,在加热区炉室设计了具有前馈补偿和协调控制功能的零极点配置PID预测智能控制器。 通过仿真验证证明了笔者提出的智能控制算法可以较好地解决炉室负压波动对炉温造成的干扰问题,从而实现加热区炉温的精确控制。

4 仿真分析

5 结束语