2种柴油机用变排量机油泵的性能对比分析

刘光明,蔡皓,杨福柱,余明果

(湖南机油泵股份有限公司,湖南 衡阳 421499)

0 前言

机油泵是发动机润滑系统的关键零部件之一,其功能是使机油保持适当的压力,并保持一定的油量向各摩擦表面强制供油,在摩擦表面之间形成油膜,实现液体摩擦。为了满足发动机怠速流量需求,在中高转速时,传统定排量机油泵存在大量流量冗余。随着排放与油耗相关法规的日益严格,为解决上述能量浪费问题,减少摩擦功损耗,将变排量泵技术开始应用于发动机系统。

研究表明,与定排量机油泵相比,采用可变排量机油泵可以减少0.5%~3.0%的机油耗和CO2排放量[1]。目前,车用变排量泵技术主要为滑摆式和叶片式;按变量级数分为单级、二级和全可变排量泵[2];按滑块变量方式分可分为旋转式和滑动式;按压力控制方式可分为增压式和泄压式;按控制腔数量可分为单腔控制和双腔控制。

1 概述

在某型号车用柴油机的开发期间,最初采用双腔泄压式变排量机油泵(以下称为“方案1”)。在后续台架试验中,发现该方案在高压模式下表现良好,但是在低压模式下出现以下问题:① 转速压力特性台架试验显示,在低压模式下,随着转速上升,泵变量后的压力略有增加,曲线水平度有待改进;② 流量压力特性台架试验显示,在低压模式下,不同转速之间的变量压力差异较大,一致性较差。

为了优化方案1的低压模式性能,降低变更成本,在保持电磁阀、转子与滑块关键液压参数基本不变的前提下,从控制原理上改进该变排量泵,将双腔泄压式变排量改为单腔增压式变排量(以下称为“方案2”),并优化了原有设计。

2 技术分析

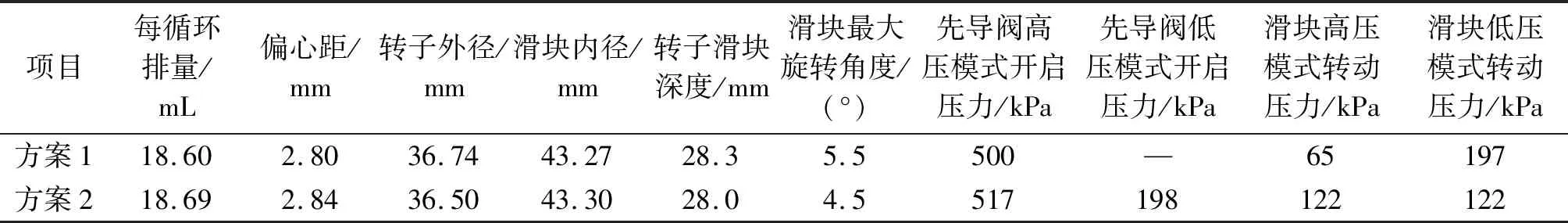

为避免重新标定发动机,针对变排量机油泵的优化改进,本文采用相近参数制定了方案2,见表1。方案1和方案2控制策略均采用主油道反馈的电磁阀与先导阀组合控制。需特别指出,2个方案使用的开关电磁阀与常用电磁阀的逻辑相反,即电磁阀开启时,A口与T口相通,与P口断开,匹配泵低压模式;电磁阀关闭时,A口与T口断开,与P口相通,匹配泵高压模式。方案1和方案2的系统控制原理如图1所示。

表1 机油泵基本设计参数对比

图1 控制原理对比

对于方案1,滑块与泵体形成的A腔与主油道常通,滑块与泵体形成的B腔与大气常通,2个腔不受电磁阀工作状态影响。控制腔内的油液流向受电磁阀与先导阀的组合控制。

当方案1的泵处于高压模式时,电磁阀关闭,主油道反馈油通过电磁阀的P口与A口相连,作用于先导阀最右端。根据先导阀右端油压的大小,泵变量分为以下2种情况。

(1)当先导阀右端油压小于500 kPa时,先导阀向左运动位移小于L,主油道反馈油液可以通过先导阀进入控制腔;同时,A腔内的油液作用在滑块上的液压力矩不足以克服滑块弹簧力与控制腔内油液作用在滑块上的合力矩,方案1以最大排量运行。

(2)当先导阀右端油压大于500 kPa时,先导阀向左运动位移大于L,来自主油道的油液不能通过先导阀进入控制腔,反馈腔内原有的油液通过先导阀左侧开启的阀孔流入油底壳;A腔内作用在滑块上的油压远大于此时滑块的变量压力65 kPa,滑块开始转动,方案1以最小排量运行。

当方案1的泵处于低压模式时,电磁阀开启,主油道反馈油通过电磁阀的A口与T口相连,直接流入油底壳,先导阀不参与变量;控制腔内的残余油液依次通过先导阀右侧阀孔、电磁阀A口及T口,最后流入油底壳。根据A腔内油压大小,泵变量分为以下2种情况。

(1)当A腔内的油压小于低压模式变量设计值197 kPa时,作用在滑块上的液压力矩小于滑块弹簧力矩,无法推动滑块转动,方案1以最大排量运行;

(2)当A腔内的油压大于低压模式变量设计值197 kPa时,作用在滑块上的液压力矩大于滑块弹簧力矩,推动滑块转动,此时方案1以最小排量运行。

对于方案2,作用在先导阀最左端的主油道反馈油液不受电磁阀工作状态影响,而作用在先导阀最右端的主油道反馈油液受电磁阀控制。

当方案2的泵处于高压模式时,电磁阀关闭,主油道的反馈油液通过电磁阀的P口与A口相连,直接作用于先导阀的最右端。由于先导阀左、右两端存在面积差,导致其两端液压力不同,泵的变量分为以下2种情况。

(1)当作用在先导阀最左端的油压小于517 kPa时,先导阀向右运动位移小于L,主油道反馈油不能通过先导阀孔进入控制腔,控制腔与大气直接相连,腔内无油液,方案2以最大排量运行;

(2)当作用在先导阀最左端的油压大于517 kPa时,先导阀向右运动位移大于L,主油道反馈油通过先导阀孔进入控制腔。当控制腔内油压小于122 kPa时,作用在滑块上的液压力矩小于滑块弹簧力矩,无法推动滑块转动,方案2以最大排量运行;当控制腔内油压大于122 kPa时,滑块开始转动,方案2以最小排量运行。

当方案2泵处于低压模式时,电磁阀开启,主油道的反馈油液通过电磁阀的A口与T口相连,直接流入油底壳,不再作用于先导阀最右端。低压模式下,先导阀开启压力为198 kPa,其他流程与高压模式一致。

3 仿真及试验验证

本文采用AMESim软件,分别对方案1和方案2进行一维建模,模型如图2所示。一维模型考虑了质量、摩擦、温度及间隙的影响[3-5],但未考虑温度变化引起的材料热膨胀对间隙的影响。

图2 变排量泵AMESim软件一维模型

3.1 滑块及先导阀工作压力

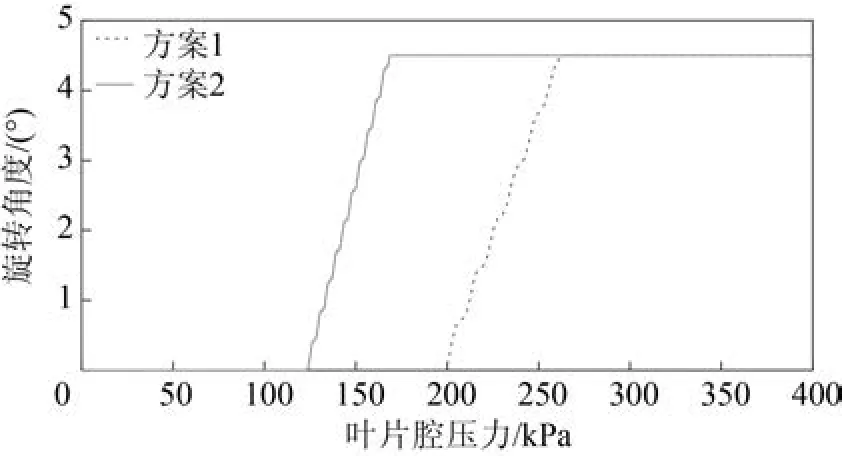

不考虑叶片腔内液压力的影响,滑块工作压力仿真值如图3所示。方案1滑块有效工作压力约198~263 kPa,方案2滑块有效工作压力约123~169 kPa,仿真值与设计值较吻合。

图3 滑块工作压力

先导阀工作压力仿真值如图4所示。在低压模式下,方案1的先导阀开度始终为负值(不开启),在高压模式下的开启压力约为500 kPa;在低压模式和高压模式下,方案2的先导阀开启压力分别约为198 kPa和510 kPa,与计算值较为吻合。

图4 先导阀工作压力

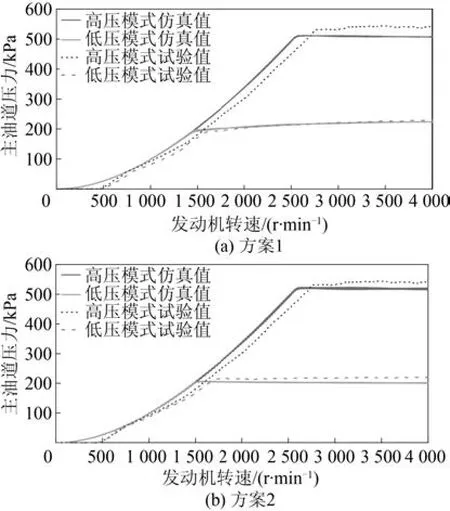

3.2 转速压力特性

在135 ℃及同一固定负载下,2种方案转速压力特性曲线试验值与仿真值如图5所示。由图5(a)可知,方案1在低压模式下的仿真值与试验值接近。在低压模式下,由于方案1的先导阀不参与变量,变量后泵的调压仅靠滑块弹簧,曲线有所上升;在高压模式下,仿真曲线与试验曲线趋势一致,仿真曲线略低于实际曲线。由图5(b)可知,方案2在低压模式下的仿真曲线与试验曲线趋势一致,仿真曲线略低于实际曲线。在低压模式下,由于方案2的先导阀仍会参与调压,调压后的压力较方案1更接近水平线;在高压模式下,方案2的仿真曲线与试验曲线趋势一致,仿真曲线略低于实际曲线。

图5 转速压力特性曲线仿真值与试验值对比

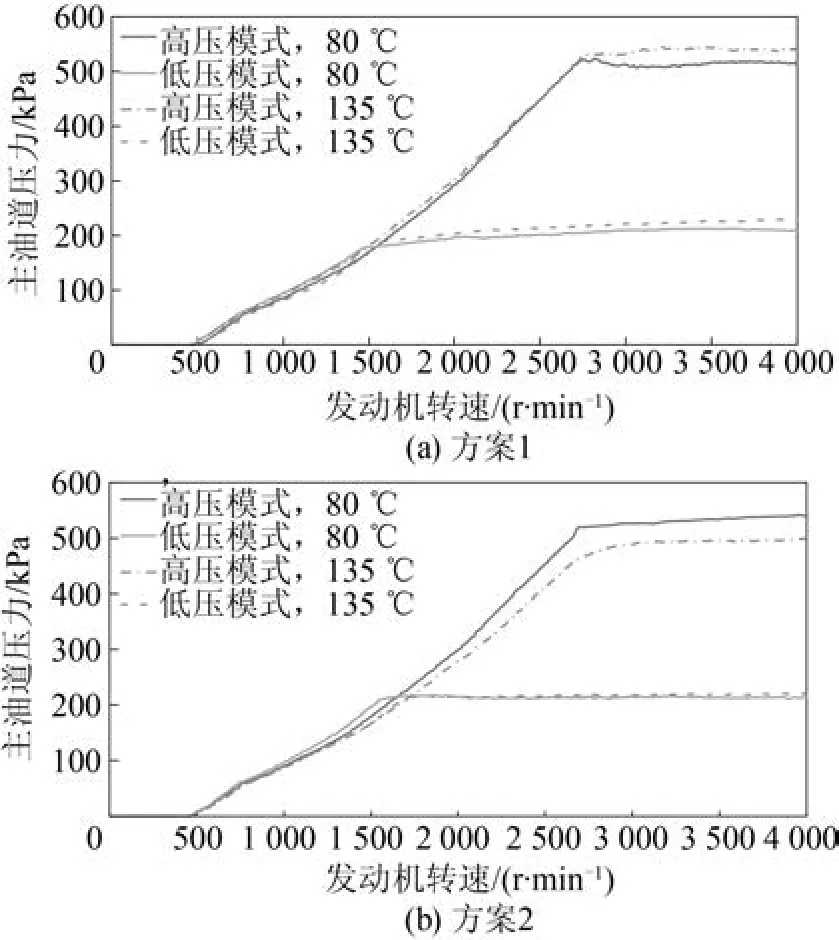

在80 ℃和135 ℃下,2种方案的转速压力特性曲线试验值如图6所示。由图6(a)可知,随着温度上升,在高压模式下,方案1变量后的最高压力由510 kPa上升至550 kPa;在低压模式下,变量后的最高压力由190 kPa上升至230 kPa。由图6(b)可知,随着温度上升,在高压模式下,方案2变量后的最高压力由550 kPa下降至510 kPa;在低压模式下,变量后的曲线基本重合,最高压力相差不大。该现象主要由以下2个原因造成。

图6 转速压力特性曲线试验值对比

(1)对于方案1,A腔与滑块密封宽度小于控制腔与滑块密封宽度,沿滑块端面间隙渗入A腔的油液多于渗入控制腔的油液。随着温度上升,油液黏度下降且滑块端面间隙增大,导致渗入A腔的油液增多,使得在主油道压力与较低温度下的压力相同时,控制腔内的液压力矩仍不可克服滑块弹簧与A腔内的液压合力矩以推动滑块变量。因此结果显示为:随温度上升,方案1的主油道与泵出口调压压力增大。

(2)对于方案2,叶片间的高压区油液沿滑块端面间隙渗入控制腔。随着温度上升,油液黏度下降且滑块端面间隙增大,渗入控制腔的油液量增加,在主油道压力未达到与较低温度下的压力相同时,控制腔内压力已到达设计的变量压力,滑块开始变量。结果显示,为随着温度上升,方案2的主油道与泵出口调压压力减小。

3.3 流量压力特性

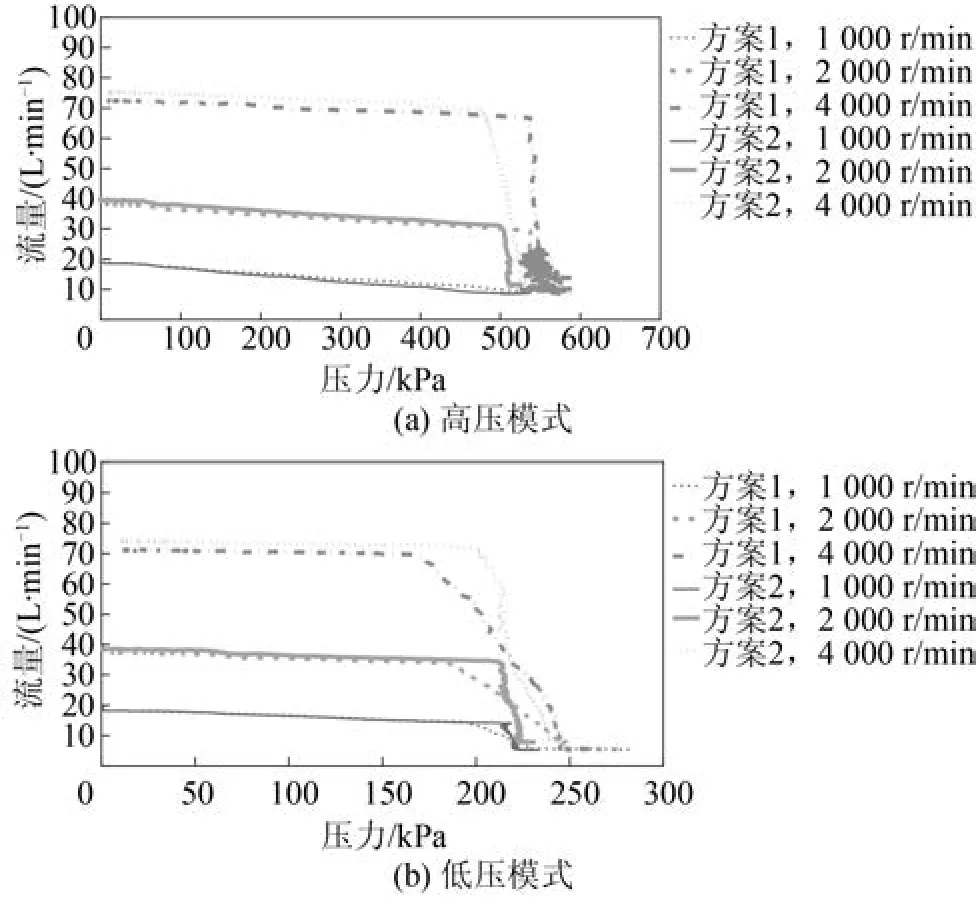

在130 ℃下,2种方案的流量压力特性曲线试验值如图7所示,特性情况分析如下。

图7 流量压力特性曲线试验值对比

(1)在高低压模式下,变量拐点前,方案2流量大于方案1,二者相差不大。

(2)在高压模式下,方案1控制腔内油液泄压后开始变量,对变量压力的影响较小,使得方案1在不同转速下的变量压力(曲线拐点)接近,约为530 kPa。曲线拐点后呈垂直向下,截止压力(流量为0时的压力)与变量压力基本相等,但高转速时,曲线末端振荡较大;方案2控制腔内油液增压后开始变量,其腔内油液对变量压力的影响贯穿整个变量过程,体现为转速1 000 r/min时变量压力为530 kPa,转速4 000 r/min时变量压力为475 kPa,变量压力随着转速的上升而减小。曲线拐点后存在一定斜度,截止压力与变量压力存在一定差值(转速4 000 r/min时为50 kPa),但曲线末端较光滑。

(3)在低压模式下,方案1先导阀不参与变量过程,不同转速下的变量压力随转速上升而下降,流量压力特性曲线拐点后存在一定斜度,截止压力与变量拐点存在一定差值;方案2先导阀参与变量过程,变量压力随转速上升略有下降,稳定性优于方案1。

4 结论

本文针对2种柴油机用变排量机油泵,采用AMESim软件进行性能对比分析,得出以下结论。

(1)采用一维仿真模拟,综合考虑质量、摩擦、温度和间隙对机油泵变量性能的影响,2种控制方案仿真值与试验值吻合良好。

(2)在低压模式下,方案1变量后的调压能力较差,变量后的转速压力特性曲线有所上升,流量压力特性曲线拐点随着转速的上升而下降,变量压力间最大差值为55 kPa。方案2调压能力较好,调压后的转速压力特性曲线接近水平线,流量压力特性曲线拐点差值仅为10 kPa。

(3)在高压模式下,方案1与方案2调压能力接近,变量后的转速压力特性曲线均接近水平线。方案1的截止压力与变量压力一致性较好,但流量压力特性曲线末端存在较大的振荡,方案2的截止压力与变量压力存在一定差值(转速4 000 r/min时为50 kPa),但曲线末端较为光滑。

(4)在高压模式下,2种方案的温升压力反馈区别明显,增压式方案最高压力随温度升高从550 kPa下降至510 kPa,泄压式控制方案最高压力随温度升高由510 kPa上升至550 kPa。