船坞接长工程锚拉结构施工技术

王 伟,袁扣峰

(中交三航局第二工程有限公司,上海 200032)

引言

近年来,随着船舶需求量扩大和吨位加大,造船行业快速发展,带动多个造船厂适应性接长扩建了船坞。船坞是造船厂的核心资源,在船坞接长改造项目中,需采取措施保障原船坞能正常生产,或尽可能减少原船坞的停产时间。

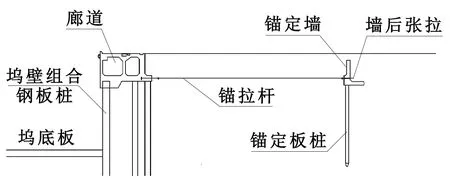

外高桥2#船坞向坞尾方向接长200 m。改造接长段坞墙每段长20 m,采用钢板桩锚拉体系,由坞壁钢板桩(含廊道)、锚碇结构、锚拉杆组成。锚碇结构由钢筋混凝土板桩结构与L型锚碇胸墙结合组成,锚碇板桩间通过凹凸榫紧密连接形成排体。锚碇板桩+锚拉杆是船坞工程中应用较广的空间维护结构体系,具有较大的侧向刚度,可以有效限制坞壁变形位移,具有施工方便快捷、位移可控、投资少等特点。在国内外多个船坞工程中均采用了这一结构。[1-3]

传统的锚拉体系施工工艺为:锚碇板桩沉桩,凿除桩头混凝土剥出主筋后锚入锚碇墙底板,浇筑锚碇墙,待廊道侧也施工完成后安装锚拉杆,在锚碇墙墙后进行端部张拉,形成锚拉结构。此工艺施工周期长,所需施工作业面大,已不能适应目前船坞改造项目工期节点安排紧凑、场地有限的特点。

1 设计方案

本工程原设计的坞墙施工工艺为:提前完成坞壁桩基和锚碇板桩沉桩→坞墙基坑围护→开挖坞墙作业区→施工廊道和锚碇墙→安装锚拉杆→在锚碇墙后进行锚拉杆张拉→坞墙回填→坞墙基坑围护周转。基坑围护材料为拉森钢板桩。

图1 坞墙设计

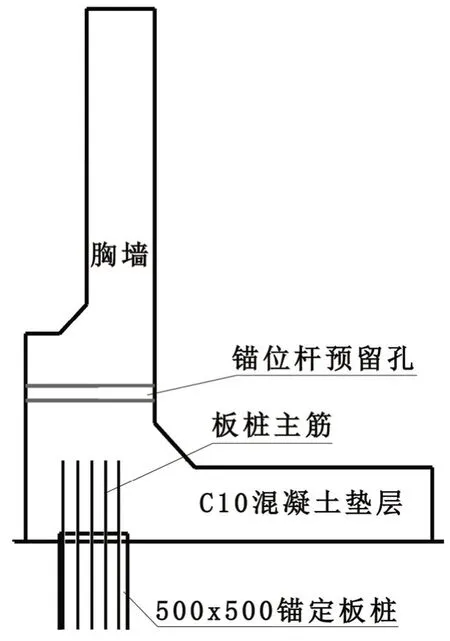

锚碇板桩宽0.5 m,厚0.5 m,桩长13.2 m,其中有效桩长为下部的12.45 m。锚碇墙开挖施工时,凿除锚碇板桩顶部0.75 m混凝土后外露0.75 m主筋与锚碇墙底板锚固。

图2 锚碇墙结构

桩顶混凝土一般由人工持风镐凿除,凿除难度大,耗时长,增加了基坑暴露时间和基坑围护周转时间[5]。根据以往类似工程经验,桩头凿除后,桩顶容易出现混凝土破裂以及外露桩基主筋扭曲变形等质量问题,且凿桩过程中容易引起扬尘,从而破坏厂区生产环境。

原设计墙锚拉体系采用端部张拉工艺:锚碇墙和坞壁廊道混凝土浇筑完成且满足设计强度要求后,安装锚拉杆,在锚碇墙墙后进行张拉。锚拉杆材料采用Q460,直径85 mm,间距一般为1.40 m。拉杆伸入廊道底板的部分采用槽钢2[32锚固,在锚碇墙侧为墙后螺母紧固。

造船厂通常布局紧凑、生产繁忙,厂区内可利用的加工区及堆场区场地较少,全断面开挖坞墙,同时施工锚碇墙和坞壁廊道需要占用大量空间。且坞壁廊道工序复杂,通常需分3次浇筑,施工周期远长于锚碇墙,导致锚碇墙区域基坑回填速度也相应延迟。

为此,应开发出一种新的锚碇板桩结构形式和锚碇板桩沉桩工艺,同时研究新的锚拉杆连接方式,有效提高锚拉结构施工速度和锚碇墙基坑回填速度。

2 优化实施

1)简化锚碇板桩施工流程,将沉桩后凿除桩顶混凝土露出主筋的工艺改为预制时外露主筋直接沉桩,免去凿除桩顶混凝土的流程。沉桩时以“设计高程-0.75 m”控制桩顶高程。

2)由于不再凿除桩顶混凝土,对传统桩帽结构进行改造,既要保证沉桩过程中桩身整体稳定、适应钢筋外伸并不碰撞主筋,又要保证桩顶受力均匀,避免桩顶破碎。

3)采用锚拉杆中间张拉工艺,锚拉杆分节安装,最终在中间位置进行张拉。碇墙侧或坞壁侧任一侧先浇筑完成,均可在预埋半幅拉杆后,进行墙后回填,待另一侧也浇筑完成后,将拉杆在中间位置连接。灵活性高,提高了坞墙施工组织效率。

2.1 锚碇板桩沉桩

将锚碇板桩顶部0.75 m混凝土取消,直接外露主筋,修改后的板桩顶部增加箍筋,防止打桩时顶部混凝土碎裂。预制时采用定型钢模板,顶部模板根据外露主筋位置精确开孔。

采集锚碇板桩外形尺寸和外伸钢筋位置数据制作定型桩帽,桩帽由2cm钢板焊接成型,在外伸钢筋位置留出一道槽口。桩帽限位板位置的锚碇板桩应根据桩帽尺寸收窄,使锚碇板桩安装桩帽后的外尺寸略小于板桩桩身尺寸,否则桩帽限位板会磕碰相邻锚碇板桩。

确实,在宋代理学家群体中,只有朱熹对石刻表现出了一种与众不同的态度。但是,鲍鼎对朱子金石之学的阐释犹未达一间。朱熹不仅喜爱金石收藏,精于金石之学,“证经考史”“极其能事”,而且开拓了石刻的文化用途,提升了石刻的文化意义,成功实现了石刻文化角色的转化。那么,他是如何做到这一点的呢?他的这种学术取向和文化自觉来自何处,又有怎样的文化史意义呢?

打桩过程中,先用吊车配合桩架将锚碇板桩放倒,板桩略倾斜于水平面,人工配合安装定型桩帽。桩帽四角焊有小吊耳,与锚碇板桩外伸钢筋通过卡扣进行固定后再将锚碇板桩提至桩锤下方,防止桩帽在高空掉落,同时也可避免锚碇板桩与桩帽间产生相对滑移导致打桩时桩顶破损。

图3 桩帽实物

由于桩顶不再凿除,打桩过程中必须采取措施保护桩顶。常规做法为在桩帽内放置盘起的钢丝绳、硬木方等作为桩垫,实际操作时效果不佳,桩顶碎裂严重。经多次试验,在桩帽内固定一定厚度(不小于10 cm)的橡胶板隔离桩帽和桩顶混凝土,能有效避免桩顶碎裂。也可根据PHC管桩施工经验,预制时在锚碇板桩顶部增加钢端板。

锚碇墙基坑开挖时,开挖至锚碇板桩位置时应用人工配合开挖,避免挖机碰弯锚碇板桩桩顶外伸钢筋。

2.2 锚拉杆中间张拉

传统锚拉杆采用端部张拉工艺,锚拉杆各分节之间采用连接铰进行连接。为实现锚碇墙基坑快速回填、基坑临时支护材料快速周转,将传统锚拉杆端部张拉优化成中间张拉工艺。

实现中间张拉的关键在于中间张拉装置。前期,根据变形计算采用30 mm厚度钢板焊接成框架结构,在中间位置将拉杆分节,套入钢框架中,利用千斤顶将两个分节拉杆向中间位置进行张紧,分节拉杆端部有螺纹,随千斤顶张拉同步拧紧配套螺母。

图4 框架型中间张拉装置

此装置对钢框架的整体刚度要求非常高,否则钢框架一旦变形,钢拉杆的预应力即会消散,因此,设计的钢框架非常笨重,既不便于工人搬运操作,用钢量也较大。

将钢框架结构改良为套筒形式,两端分节向中间张拉后,直接旋转套筒即可达到张拉效果,原理类似于钢筋直螺纹套筒。套筒形式的中间张拉装置用钢量节约20 %,且更不易变形,能有效提高张拉质量。

锚碇墙同条件试块及实体回弹均满足设计要求后,进行墙前墙后对称回填,回填土分层压实。拉杆上方设置防压罩(石块砌槽、覆沙或砂性土),使锚拉杆能伸缩活动,以保证张拉效果。锚碇墙前和墙后回填时,锚拉杆仅安装了半幅。为与廊道侧半幅拉杆能精准对接,需设置定位标识。施工过程中拉杆被碰触移位,可根据标识进行恢复。

安装时,通过20 t汽车吊将拉杆吊装到位。拉杆下方砌筑砖墩,垫块间距不大于4 m,以保证拉杆各节段在同一平面上,防止钢拉杆在连接铰处弯折,张拉力随着连接铰处转动变形而消散。

中间张拉位置张紧器采用正反丝牙的套筒,通过中间张拉工装将两侧钢拉杆向中间伸长,同步拧紧套筒,达到张拉效果。为确保锚拉杆张拉引伸量,分节拉杆之间预留4 cm间隙。分节拉杆在螺纹根部尺寸放大,用于固定中间张拉工装。根据锚拉杆预紧力的要求选取相应的液压千斤顶,采用两个单动式空心柱塞手动液压千斤顶。锚拉杆张拉采用分级张拉:0-30 %-65 %-100 %,每到达一级别后需暂停张拉,观测锚拉杆及中间张拉工装的状态。张拉过程中,最少需配备两名工人,一名工人控制手压式液压泵并同时观测压力表,另一名工人负责旋紧套筒张紧器,同时现场需由一名技术人员统一指挥。张拉过程中油压应缓慢、平稳,并且边观察液压表数值边拧紧套筒。张拉到指定数值后,将套筒张紧器旋紧,拆除张拉工装。

图5 套筒型张紧器及中间张拉工装

张拉完成后,在锚拉杆上贴应力测试传感器,每2天测试一次应力。由于采用中间张拉,而中间位置可以不回填,一旦监测到钢拉杆应力值损失可立即进行复拉,直至监测数值满足要求[7]。

3 结语

1)锚碇板桩实施效果

锚碇板桩开挖后桩头完整,仅需人工铲除挖机无法清理的桩顶余土,即可进行锚碇墙施工,加快了施工速度,也避免了原桩顶混凝土的浪费和凿除时的扬尘、噪音污染。

2)中间张拉实施效果

中间张拉工艺的使用,实现了锚碇墙侧和坞壁廊道侧的分幅施工。外高桥2#坞接长段锚碇墙侧施工时,廊道侧暂不施工开挖,作为运输通道;锚碇墙侧施工完成,回填恢复通道后,再施工开挖廊道侧,使老船坞运输通道始终保持畅通,在改造的一年半时间里未受到接长段施工影响,继续以每2至3个月一次的速度组装船舶出坞,维持高周转造船生产。

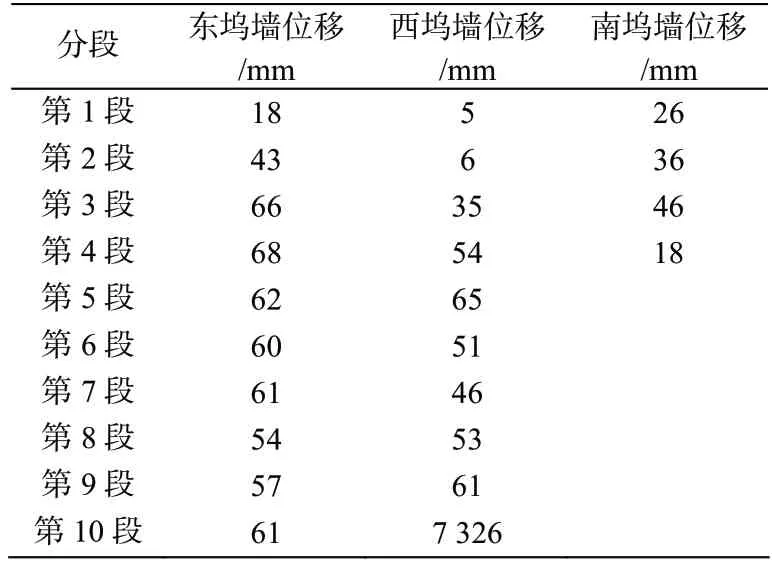

采用中间张拉形式,在锚碇墙及廊道回填后,仍可进行复拉,确保锚拉杆不出现松弛。因此,计14段坞墙(476 m)锚拉效果均超出预期,坞壁位移量最大值为73 mm,小于设计给出的100 mm预估位移值,应用取得了成功。

表1 坞墙最终位移量

本技术的成功应用,对于今后中国沿海地区船坞坞墙锚碇体系乃至一些运用锚碇体系的港口、码头等港工建筑物的相关施工具有一定的参考意义。