论预制装配式模块化结构体系与设计

谭亚伟(湖北省工业建筑集团有限公司,湖北 武汉 430073)

预制装配式模块化结构设计主要包含结构整体设计、模块单元设计以及连接设计三部分[1]。三部分之间相互联系、相互制约,模块单元设计必须确保能够组成结构整体,符合结构形式及布局完整;模块单元及连接设计的合理性与否,极大程度上决定能否根据设计构想设计出满足各种需求的建筑结构[2-5]。文章针对预制装配式模块化结构体系与设计展开详细论述,对我国的装配式结构发展具有深远意义。

1 结构整体设计

1.1 整体设计的基本内容

结构设计必须要对其结构的具体形式进行科学选择,然后进行建筑布局的科学划分。通过对建筑布局的划分能够较为准确地确定模块单元的具体规模及布置形式,紧接着便开始对结构整体实施设计[6]。

(1)预制装配式模块化结构在实际运算时,主要是依据建筑结构竖向受力情况结合框架结构、框剪结构等结构形式展开力学运算,并根据这一计算形式选择相关系数和荷载组合形式,针对新型框架结构需采取有限元分析[7];

(2)在进行整体设计时,需全面结合实际荷载形式对各轴线实际需要的截面积、刚度以及强度等相关指标进行预算,并通过刚度代换及以往施工经验,得出实际的梁柱平面布置。

1.2 主要设计难点

实施整体设计时,最突出的问题是如何降低结构受力形式和特征与常规结构之间的差异,以有效确保所得结论的准确性和可靠性,从而在极大程度上确保结构的整体性和稳定性。

现阶段,模块化结构体系所产生的建筑体系均为双层梁结构体系,其承载性能及实际受力状况存在较大随机性,在实施等刚度运算时,会进一步增加误差产生的概率。

1.3 解决改善方法

为有效改善模块化结构存在的差异性,更加科学有效地适应常规结构形式的力学特性,在对预制装配式模块化建筑实施结构设计时应严格杜绝双层梁结构体系。

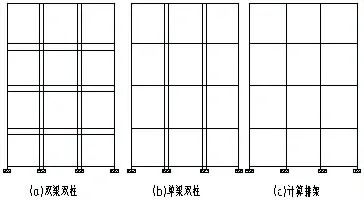

图1(a)表示常规模块化构造的一榀框架双梁双柱结构;但在预制装配式模块化结构设计时应用的结构形式则为单层梁设计,如图1(b)所示;在对模块化结构框架一榀轴线实施具体计算时应根据图1(c)进行计算,即根据结构整体来确定轴线实际位置,而并非依据模块单元进行判定,结合轴线部位梁柱的具体结构形式,在进行水平轴网确定时也采用同样的方式,采用整体计算的模式。通过计算能够看出,单层梁结构体系所产生的误差相对较小。同理,柱子也采用相同的方法实施优化设计,尽可能减少其数量。

图1 结构计算模型

2 节点连接设计

2.1 连接设计的基本内容

预制装配式模块化结构的节点连接具体包含梁柱之间的连接,柱与柱之间的连接两种形式。

(1)实际施工中,节点连接结合模块单元设计的差异在进行梁、柱连接时,主要分为两种施工模式,即现场制作和工厂化制作;

(2)框架结构应用钢结构或钢混结构时,可直接进行焊接,根据新修订的钢结构施工标准,结合焊缝形式和规格,对其抗剪及抗弯性能实施验算,强节点连接设计需简单、方便、易实现;

(3)混凝土结构的预制装配式模块化建筑,通常是将预制好的模块单元通过吊运将其安装在预制或现浇的混凝土梁、柱上方,现阶段应用的此种节点连接形式相对较为烦琐,具体连接形式包括牛腿柱节点、整浇式节点等形式。

2.2 主要设计难点

节点连接在模块化结构中是最为重要的环节,随着科技的不断进步,模块化结构逐步被应用于高层建筑领域,因此对节点设计提出了更高的要求,其必须满足强节点设计的力学要求,确保节点部位强度高于梁、柱其他部位。长期以来节点连接设计始终是模块化结构设计中的技术难点,柱与柱之间的竖向连接,是同一节点位置各模块间的连接,其结构抗震性能和实际承载性能是由该节点的连接形式决定的,所以节点连接设计是最为重要的环节。

现阶段,节点连接采用的主要形式有焊接、螺栓连接、铆接等,因焊接施工占用工期较长,且不利于后期拆除更换,而其他几种连接方式也具有诸多局限性,容易造成竖向连接中断,引发结构底层模块产生集中变形。如何选择合理的连接方式及结构模式,最大限度地确保节点连接的稳定性和可靠性,始终是节点连接设计面临的主要难题。

2.3 解决改善方法

预制装配式模块化结构设计,不仅要全面结合柱节点连接方式,同时应兼顾剪力较大的情况。为有效降低螺栓受力,确保节点连接位置有足够的刚度,可通过节点与螺栓组合加固的形式来防止节点位置连接强度不足的现状。

预制装配式模块化结构连接件承担了螺栓的大部分剪力,同时在极大程度上避免模块单元之间的相互作用,螺栓在连接时仅承担连接件的固定及节点位置的拉力。

3 模块单元设计

3.1 模块设计的基本内容

预制装配式模块化结构模块单元设计必须全面结合通用化、模型化、工业化以及集成化的设计理念。实际的性能空间主要采用基本单元体,相同性能的单元体之间应能够实现相互替代、相互通用的作用。

单元组合需要彰显建筑结构形式的多样化,应构成科学的结构体系;完成组合后,必须合理配置建筑资源,确保满足实用性和系统性的标准,此外,模块单元设计必须满足国家相关规范文件的具体要求。

3.2 主要设计难点

现阶段,模块单元设计存在的难题在于如何通过科学方式对设计模块单元实施合理优化,使其在有效实现自身相关要求的基础上,将结构整体设计以及节点连接方式等各环节所确定的构件类型及具体型号呈现出来。在此基础上对模块单元结构实施设计,看其所具有的力学性能是否有效满足实际需求。

3.3 解决改善方法

预制装配式模块化结构的模块单元在实际设计时,将其设计为敞开式,这种形式的模块单元通过现场拼装能够形成较大施工平台,有效确保实现定型化、通用化、工业化和集成化的结构原则,并在完成主体结构、机电安装及装饰装修共同设计的基础上,有效完成空间平台的跨越,符合结构整体设计和连接设计的共同要求。

4 预制装配式模块化结构设计的受力分析

4.1 基本设计参数

建立轴网平面,结构层数为3层,层高3.3m,其x向房间数量为6,间距为3900mm,y向分3跨,单跨间距4200mm。

(1)设计使用年限及基准期均为50年,场地类型为二类,基本风压值为0.5kN/m2,楼板采用强度等级为C30的钢筋混凝土楼板,板厚120mm,型钢选择Q345级钢,抗震设防烈度为8度(0.3g);

(2)楼板上方取恒载3.0kN/m2,活载2.0kN/m2,梁上方线荷载为60mm厚GRC内隔墙板,面荷载0.35kN/m2,线荷载1.05kN/m。

(3)按照图2实施模块单元平面布置,具体布置形式沿横向布置,模块单元上层梁为非结构梁,能够看出轴向设置的构件有2个,在进行梁柱选择时,柱应选择承载性能较好的箱型柱,梁根据槽钢凹槽朝向进行选择。

图2 模块单元平面布置

4.2 梁柱尺寸确定

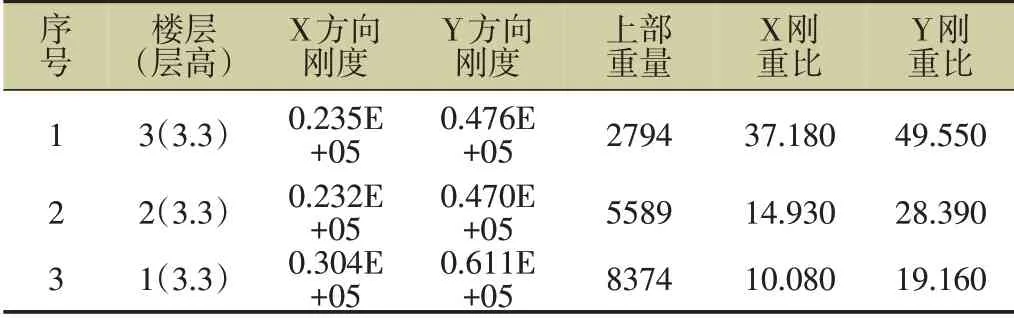

通过PKPM技术实施结构运算,通过具体运算能够确定选择梁的实际指标,采用组合截面为25b号槽钢,柱子则采用200mm×200mm,厚度为10mm的组合截面,符合结构设计要求。具体设计验算数据如表1~表3所示。

表1 结构整体稳定验算

表2 楼层剪重比

表3 地震作用

综上所述,能够确定选取构件的具体情况,即:槽钢采用型号为25b,组合构件数量为2个;箱型柱截面尺寸为200mm×100mm,厚度为10mm,组合构件数量为2个。

4.3 节点构造设计

按照梁柱具体规格及分析数据设计出与之相匹配的连接件,在结构中的所有节点可完全采用这一节点构造,具体安装时为更好与建筑结构中其他构件进行连接,可对其实施适当优化[8-10]。

连接件规格确定后能够分别得到竖向及水平轴线方向上柱与梁的截面图形,采用文章提到的平面划分方式,能够对平面布置和模块单元实施定位。连接件设计完毕后能够得出梁柱组合截面在节点样式影响下的具体位置,得出组合柱间距为20mm,组合梁间距为250mm,采用PKPM技术对梁柱位置实施优化和调整,全面考虑连接件规格的影响,通过对建筑结构整体承载性能、楼层剪重比以及地震作用实施进一步验算,结果全部符合规范要求。

5 结语

本文针对模块化结构设计中的难点展开全面探究,总结出了新型模块结构具体的改进措施,通过建立力学分析模型得出构件具体尺寸,具体包括以下几个方面:

(1)结构具体特征是采用敞开式模块单元,在进行节点连接设计时选择螺栓组合的连接方式,并且将模块单元上层梁设计为非结构梁,使其成为单层梁结构体系;

(2)确定主要设计参数,结合结构形式及设计方式,构建结构层数为3层,层高为3.3m,x向开间组合为6mm×3.9mm,y向跨径组合为3m×4.2m的模型,然后运用PKPM技术准确算出梁柱实际尺寸;

(3)结合梁柱具体规格及分析数据,设计出连接件的具体型号,并得出结构整体的平面布置形式,然后结合平面布置情况对PKPM模型中的梁柱位置实施优化和调整,并通过二次运算得出具体结果,其建筑结构整体承载性能、楼层剪重比以及抗震性能全部符合规范要求。