一种飞机用涡流检测对比试块设计及应用

汪荣华

(国营芜湖机械厂,安徽 芜湖 241000)

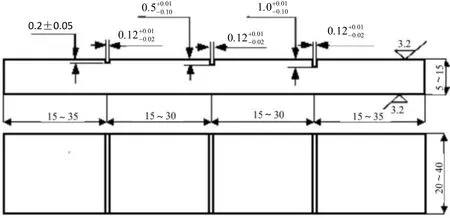

中华人民共和国航空行业标准(以下简称“航标”)HB 20193—2014《涡流检测》第4.4.4.2.2条规定对近表面缺陷的涡流检测,对比试样的材料和状态应与被检件相同或电导率、表面状态、形状以及人工缺陷的位置应与被检件相近,并且该标准附录A给出了一种铝合金标准试样的尺寸和公差。该试块适用于验证平面区域缺陷检验结果,缺点是不适用于特殊结构形状部位的检测灵敏度调试和缺陷大小评估,如大曲率或R角内弧表面部位。检测区域结构外形和位置影响涡流检测过程中涡流场的分布和密度,造成设备误报警和检测结果不可靠。特别是飞机机体结构复杂多变,飞机中央翼、平尾和垂尾等结构部位水平筋条、竖直筋条和壁板交接处均采用大曲率圆弧过渡的方式进行一体成形,这些部位是表面疲劳裂纹高发区域。对于该特殊形状区域缺陷涡流检测灵敏度的调试和缺陷大小评估用的参考试块及使用方法目前还没有完全匹配的国家标准或行业标准。

航标HB 20193—2014附录A给出的一种铝合金标准试样的另一个缺点是没有充分考虑缺陷长度相对涡流检测探头外径比值的大小对涡流检测缺陷检出灵敏度和缺陷大小评估的影响。当缺陷长度小于等于探头外径时,同等深度大小缺陷信号明显减弱[1-4],此类缺陷在机体结构疲劳裂纹中经常出现,尤其易出现筋条上螺栓装配状态下由孔边缘延展出的短小裂纹。对于飞机结构表面疲劳裂纹缺陷检测通常采用屏蔽式高频点探头进行涡流检测,探头外径4 mm。机体结构螺栓孔处螺栓垫片装配完成后,缺陷外露2~4 mm。为此,需要专门设计合适缺陷尺寸和特殊位置的对比试块,研究使用方法,保证缺陷评估更加合理可靠。图1为航标HB 20193—2014标准试样图。

图1 航标HB 20193—2014标准试样图(单位:mm)

1 对比试块设计及使用方法

从废弃的飞机中央翼1墙中选取水平筋条、竖直筋条与壁板交接汇合处切割基材作为试块制作的原材料,图2、图3为试块俯视图和左视图,图4为水平筋条与墙壁板交汇处的大曲率圆弧R4的剖面图,图5为水平筋条上螺栓孔螺栓垫片装配状态图。从飞机原位切割具有代表性结构外形材料,根本上保证了对比试块电导率、表面状态、结构形状与被检测飞机状态的一致性。

图3 两期土方计算结果

图3 对比试块左视图

图5 筋条部位螺栓孔装配完成后缺陷示意图

如图2所示,在1—9标记位置加工9个缺陷。其中,缺陷1、2、3位于大曲率圆弧R与水平筋条相切的位置,缺陷4、5、6位于大曲率R弧的表面正中间位置。缺陷1和缺陷4规格为深度(0.2±0.02)mm,长度(5±0.05)mm;缺陷2和缺陷5规格为深度(0.3±0.03)mm,长度(5±0.05)mm;缺陷3和缺陷6规格为深度(0.5±0.05)mm,长度(5±0.05)mm。如图4所示,A表示大曲率R弧表面弧度中间位置缺陷,B表示圆弧与水平筋条相切位置的缺陷。

图4 大曲率圆弧的剖面图

图2中7—9标记位置表面水平方向和竖直方向分别加工缺陷。7号位置缺陷规格为水平方向深度(0.2±0.02)mm,长度(4±0.04)mm,竖直方向深度(0.2±0.02)mm,长度(6±0.06)mm。8号位置缺陷规格为水平方向深度(0.3±0.03)mm,长度(4±0.04)mm,竖直方向深度(0.3±0.03)mm,长度(6±0.06)mm。9号位置缺陷规格为水平方向深度(0.5±0.05)mm,长度(4±0.04)mm,竖直方向深度(0.5±0.05)mm,长度(6±0.06)mm。按图2所示,7—9标记位置加工完缺陷后,3处位置装配统一规格螺栓和垫片,此时7—9号位置水平方向外露出垫片外裂纹长度为2 mm,竖直方向外露出垫片外裂纹长度为4 mm。

图2 对比试块俯视图

飞机筋条和R角涡流探伤时,使用Lemo公司高频涡流点探头KAS-34H-66.10.1,探头外径尺寸为4 mm,分别在7号缺陷和1号缺陷位置标定检测灵敏度。探伤飞机筋条时,调节涡流设备参数,探头轻轻划过7号缺陷,信号阻抗幅值达到屏幕满刻度的20%时为刚好,此时可以检测飞机筋条表面质量状况。当扫查飞机筋条表面涡流设备屏幕出现幅值信号时,比对信号是否达到20%幅值。若未达到20%幅值,则可判断为表面状态干扰信号;若幅值超过20%,则可判定此处存在缺陷。使用高频点探头轻轻重复来回扫查缺陷,观察信号幅值大小。使用高频点探头轻轻重复来回扫查7号缺陷、8号缺陷和9号缺陷,对比筋条上缺陷的信号幅值与试块上7—9号缺陷幅值的大小。筋条上缺陷的信号幅值高度大小最接近试块上几号缺陷幅值高度,则可评估飞机筋条该处缺陷深度和大小。当该处缺陷信号幅值远超过对比试块9号位置人工缺陷幅值时,则可直接评估该处缺陷达到报废的水平。大曲率R角弧度上的缺陷评估遵行同样的办法。飞机缺陷大小的评估,为后续选择修理方法(打磨、贴补加强、切割、报废)提供必要依据。

2 现场应用

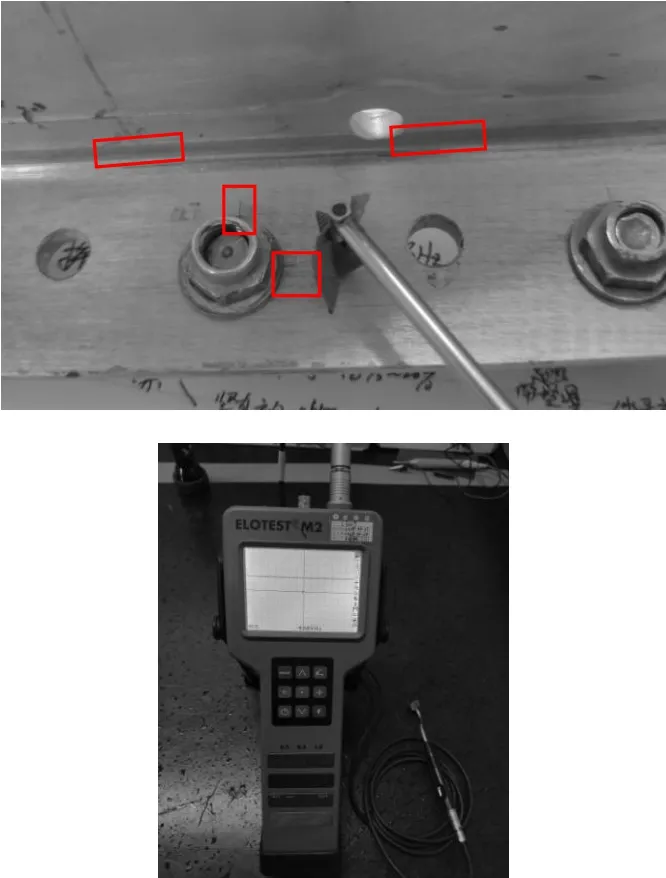

将原机切割件按设计技术标准加工成多形态飞机用对比试块,使用Lemo公司结构裂纹检测仪M2V3L,选配高频涡流点探头KAS-34H-66.10.1测试各加工缺陷涡流响应信号,如图6所示。

图6 飞机用对比试块和涡流仪实物图

对于螺栓垫圈外漏的2 mm、4 mm长裂纹以及大曲率R弧上表面裂纹,均具有明显的涡流感应信号。依据HB 20193—2014《涡流检测》附录A标准试块0.2 mm深人工裂纹信号幅值为20%情况下标定检测灵敏度,测试本实验设计加工制作的多形态对比试块筋条平面上螺栓孔延展出的裂纹。实验结果如图7所示,当裂纹深度均为0.2 mm时,螺栓垫圈延展裂纹长度为4 mm时,长裂纹涡流阻抗信号幅值明显大于长度为2 mm时的阻抗幅值。实验结果再次验证了缺陷长度相对涡流检测探头外径比值的大小对于涡流检测缺陷检出灵敏度和缺陷大小评估具有重要的影响。当缺陷长度小于等于探头外径时,同等深度大小缺陷信号明显减弱。实验测试大曲率R角圆弧表面中间位置深度为0.5 mm时,人工缺陷涡流阻抗图信号幅值明显,如图8所示。

图7 不同长度裂纹涡流阻抗幅值

图8 R角圆弧涡流阻抗幅值

3 结论

飞机结构修理过程涉及各种状态条件,工作中需根据生产需求,参照国军标或航标设计满足技术质量要求的对比试块。大曲率R角圆弧表面裂纹、螺栓垫圈外漏不同长度裂纹是结构原位较常见现象,通过设计制作对应状态下的对比试块,能更加科学地对结构原位缺陷进行合理的损伤评估。实验结果再次验证了缺陷长度相对涡流检测探头外径比值的大小对于涡流检测缺陷检出灵敏度和缺陷大小评估具有重要的影响。当缺陷长度小于等于探头外径时,同等深度大小缺陷信号明显减弱。选取合适的涡流高频点探头能有效地检测出R角圆弧表面裂纹。