低渗透稠油油藏CO2降黏剂复合驱优选评价及矿场试验

李晓南,顾 骁,王智林,黄 菊,陈其荣,巢忠堂

(中国石化江苏油田分公司勘探开发研究院,江苏 扬州 225009)

稠油是石油资源的重要组成部分,我国稠油资源丰富且分布广泛,目前的探明储量仅占油藏总资源量的10%左右,具有极大的开发潜力。由于稠油中较多的胶质、沥青质、石蜡及有机酸等物质使原油具有较高的密度和黏度,流动性差而不能使用常规方法开采,为追求经济效益及技术普遍适用性,采用化学驱及注气技术是现行较为适用的开采方式[1-4]。

目前,前人对于稠油油藏开采方式主要集中在降黏剂驱及CO2驱,朱静等[5]通过分析稠油高黏的本质研究了降黏剂的结构对稠油降黏效果的影响;魏超平等[6]应用单管填砂驱油模型、三维填砂驱油模型和微观玻璃刻蚀驱油模型,系统研究了降黏剂驱提高采收率的机理;张娟[7]通过开展注CO2膨胀实验并建立了单井注CO2吞吐数值模拟模型,对注CO2的工艺参数进行了参数优化;邓宏伟[8]研究发现CO2增溶降黏体系可在较大范围降低稠油的黏度,提高稠油的流动性;王一平等[9]通过超深层稠油直井CO2吞吐开发过程,说明CO2吞吐的作用半径会随吞吐周期的增加而增大。

但对于两者共同作用的复合驱研究却较少,胡野等[10]通过驱替实验及复合驱替实验研究了CO2在普通稠油中的溶解特性并定量表征降黏剂的种类及用量对原油采收率的影响。由此可见,稠油油藏室内实验研究复合驱驱油潜力及参数优化的研究较少,对低渗稠油油藏开展室内研究及现场试验更是鲜见发表。本文主要针对目前低渗稠油油藏开采过程中存在的问题,采用降黏剂和CO2复合驱替的开采方式,通过优选实验对降黏剂的种类进行筛选并对性能进行评价,通过长岩心驱替实验,研究段塞尺寸对二元复合驱驱替效率及驱替压力的影响,为现场普通稠油油藏开采方式的选择提供参考。

1 降黏剂筛选与评价

对于不同的稠油油藏,因储层特征和稠油的物化性质不同,降黏剂发挥的作用有所不同[11]。因此需对实验中所使用的试剂进行筛选,优先评价油水界面张力及乳化降黏等性能,对4 种试剂进行了性能评价对比实验[12]。

1.1 实验材料

实验使用的降黏剂基本参数见表1。

表1 降黏剂基本参数

1.2 实验结果与分析

1.2.1 降黏剂对黏度的影响

黏度是评定油品流动性的指标,它表征流体运动时分子间摩擦阻力的大小,是影响驱替效率的重要因素。降黏率可以直观反映不同化学剂组合方式下原油黏度的变化,其计算式为:

式中,n为降黏率,%;μ1和μ2分别为CO2降黏剂加入前、后原油的黏度,mPa·s。

根据Z13 油藏条件,设定实验温度为91 ℃,降黏剂浓度为0.5%,降黏剂溶液与原油的体积比为1∶1,充分混合后静置120 min,使用落球黏度计依照国家标准SY/T 5542-2009《油气藏流体物性分析方法》测试加入降黏剂前后原油黏度的变化,实验结果如图1所示。

图1 降黏率随时间的变化

由图1 可见,加入4 种降黏剂后,降黏率均随时间不断上升,且前期上升迅速,随着时间的增加,降黏率的升高幅度逐渐变小,在达到100 min 后趋势趋于平缓;这是由于开始时大量的降黏剂分子与稠油的胶质、沥青质分子相互作用,形成更强的氢键,从而在改变了稠油超分子结构的同时释放液态油,使稠油体系分散度增加;同时还对胶质、沥青质聚集体起到溶解、剥离的作用,使稠油体系的胶体特性减弱,从而降低稠油的黏度,后期可反应的分子量减少,降黏效果趋于平稳。从4 种降黏剂对比来看,KD-45A 降黏效果较好,KD-45B 与KD-45E 的降黏效果相近,KD-45F 的降黏效果相比其他三种降黏剂略低,说明降黏剂KD-45A 能够与目标区稠油形成比较稳定的O/W 乳状液,具有较好的化学降黏效果。

1.2.2 降黏剂浓度对降黏率的影响

降黏剂浓度对黏度影响较大,降黏剂浓度过低,会造成稠油乳状液的稳定性不够,乳状液很快破乳,分层,从而黏度再次增大,不利于稠油油藏井底的流动和开采;若降黏剂浓度过大,不仅增加成本,还会造成原油破乳困难,增加原油的破乳费用。

将各种降黏剂分别配制成7种不同浓度的稀溶液,分别与原油进行体积比为1∶1 的乳化实验,测试降黏剂浓度变化对稠油乳状液的黏度影响,实验结果如图2所示。

图2 降黏率随浓度的变化

由图2 可见,随着降黏剂浓度增加,降黏率增加,当降黏剂浓度达到0.3%时,降黏率达到92.7%,再增加降黏剂浓度,降黏率趋于稳定,说明在达到有效浓度后,浓度对降黏率的影响不大。这是由于当油水混合体系中表面活性剂浓度达到临界浓度时,即可形成较稳定的O/W 型乳状液,从各降黏剂效果看KD-45A 降黏效果最好,其次是KD-45B,KD-45F降黏效果最差。

通过几组数据对比,得出降黏剂KD-45A 在降低黏度和油水界面张力方面效果较好,降黏率可达96%,满足实验需求,因此选用降黏剂KD-45A作为实验使用的降黏剂,降黏剂浓度为0.3%时最佳。

1.2.3 降黏剂浓度对油水界面张力的影响

4 种试剂加入后,油水界面张力随浓度的变化如图3 所示,影响趋势一致,由图3 可见,油水界面张力变化随浓度的增加而降低后趋于平稳,而当浓度升高到0.3%时,降黏剂油水界面张力的变化率下降。这是由于降黏剂的主要成分是表面活性剂,而表面活性剂溶液存在临界胶束浓度,当表面活性剂浓度达到临界胶束浓度时,继续增加表面活性剂溶液的浓度,油水界面张力不再继续明显降低,而是维持基本稳定。从4 种降黏剂效果来看,KD-45A 降低油水界面张力的效果最好,KD-45B 效果其次,KD-45E 和KD-45F 效果相比另外两种要低一些。

图3 油水界面张力随浓度的变化

2 复合驱油机理长岩心实验

基于Z13断块储层标准岩心柱和组成长岩心模型,选择不同尺寸的降黏剂段塞[13]。通过长岩心驱替实验对前置降黏剂段塞与CO2复合驱驱油效果进行研究,明确不同尺寸的降黏剂段塞对驱油效率及压力的影响[14-15]。实验装置及流程见图4。

图4 长岩心驱替实验流程

2.1 实验装置及材料

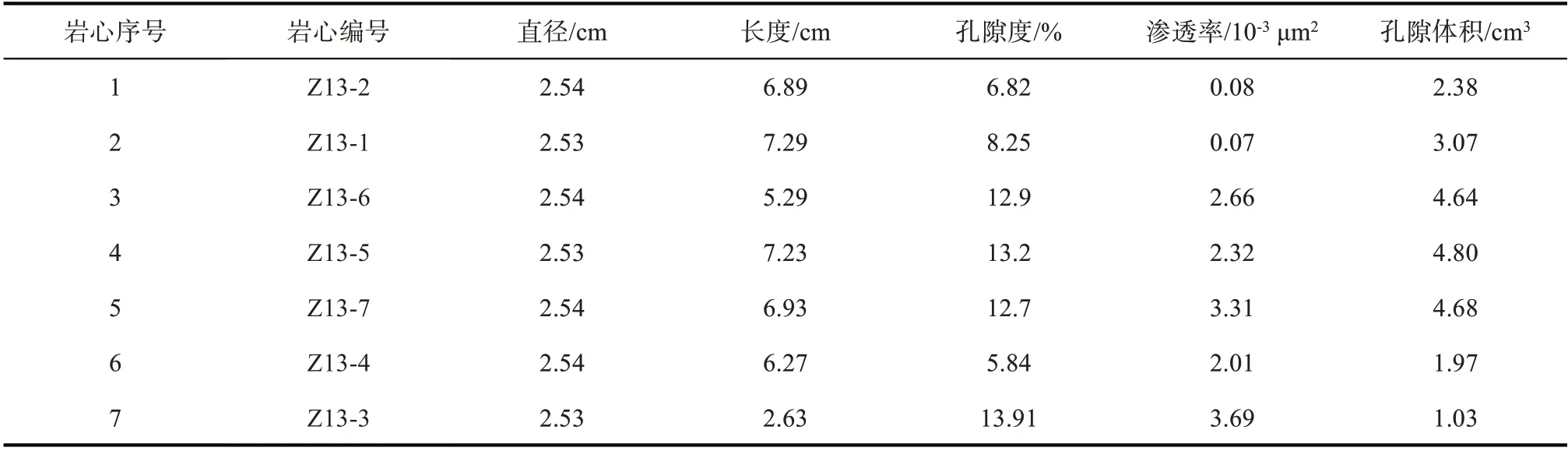

实验装置为加拿大Hycal 长岩心驱替装置,实验样品选取现场分离器油样和气样并按照地层条件配制的地层原油,岩心采用现场所取的低渗油藏短岩心,并按调和平均的排列方式拼成长岩心。7块岩心总长42.55 cm,平均孔隙度10.52%,平均渗透率为2.02×10-3μm2,总孔隙体积(PV)22.57 mL,其中烃类孔隙体积(HCPV)14.45 mL,岩心排列如表2所示。

表2 Z13长岩心驱替实验岩心孔渗参数

2.2 实验流程

(1)按计算的岩心排序方式组装好岩心,上架。计算长岩心长度、总孔隙体积、平均孔隙度、平均渗透率;石油醚清洗岩心,抽空后备用。

(2)在地层温度91 ℃下用两台真空泵在岩心两端对其抽空,在真空度达0.01 mmHg后再抽空24 h。

(3)定量饱和束缚水,束缚水饱和度为36%;建立束缚水后在实验温度91 ℃下饱和油,并提压至地层压力21.8 MPa。

(4)在实验温度91 ℃下,用所配制的原始地层原油在速度约10 cm3/h 下驱替脱气原油,当岩心出口流出物的地层原油气油比连续五次不变,且与所配制的地层原油的气油比一致,认为地层原油已被饱和好。

(5)在地层压力21.8 MPa 下以0.1 mL/min 的速度恒速注入降黏剂,每间隔0.1 PV 详细记录以下数据:时间、产油量、产气量、岩心末端压力、岩心始端压力、环压和回压。

(6)前置降黏剂段塞驱替完成后,关闭降黏剂中间容器阀门并打开CO2阀门,在地层压力21.8 MPa 下,以0.05 mL/min 进行CO2驱替,直至出口不出油后停止驱替。每注入0.1 PV 详细记录以下数据:时间、注入压力、岩心始端压力、岩心末端压力、环压、产油量和产气量,并计算驱替效率。

2.3 实验结果分析

2.3.1 段塞尺寸对驱替效果的影响

不同驱替方式下的累积采收率如图5 所示,随着注入倍数的增加,采收率在突破前逐步上升,突破后采收率上升幅度很小,随着降黏剂体积增加,最终采收率逐步上升,说明降黏剂能有效提升CO2驱的驱油效率,降黏剂与CO2的协同作用相对于单一注入介质使油水界面张力降低幅度更大,进一步提高微观驱油效率,每0.1 PV 的降黏剂大约可以提升2.5%的采收率,但前置0.2 PV 降黏剂与前置0.3 PV 降黏剂的最终采收率几乎相同,说明超过0.2 PV后降黏剂的作用明显降低。

图5 不同驱替方式下累积采收率对比

不同驱替方式下的气油比如图6 所示,随着降黏剂体积的增加,最终气油比逐渐下降,说明加入降黏剂能有效抑制气窜;未加入降黏剂前,CO2驱在0.4 PV 突破,加入降黏剂后CO2在0.5 PV 后突破,说明降黏剂可以有效减缓CO2突破时机,提高采收率;但加入不同体积降黏剂样品突破时机差别较小,说明前置降黏剂的体积对减缓突破时机的程度影响不大。

图6 不同驱替方式下气油比对比

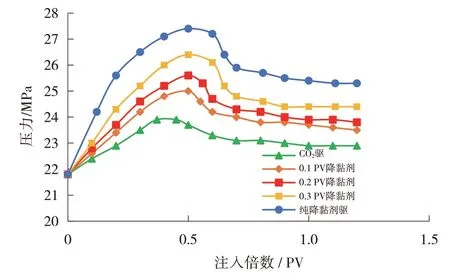

2.3.2 段塞尺寸对压力的影响

CO2与降黏剂复合驱对低渗油藏注入性的影响是实现低渗油藏有效开发的重要前提,对比CO2驱、降黏剂驱以及不同降黏剂段塞尺寸复合驱的驱替压差变化,结果如图7所示。

图7 不同驱替方式下压力对比

随着注入倍数的增加,注入压力在突破前稳步上升,突破后逐渐下降趋于平稳。加入降黏剂后的注入压力上升幅度比CO2驱更大,说明加入的降黏剂与岩心中的油接触后,体系出现一定程度的乳化,形成的乳状液使渗流阻力增加,从而加大了驱替压差,延缓了气窜,增大了波及系数,提高了驱替效率。而0.2 PV 降黏剂与0.3 PV 降黏剂压力变化相似,说明岩心能与降黏剂反应的油存在临界值,超过0.2 PV 后,降黏剂提升驱替压差的效果区别较小。降黏剂段塞复合驱的突破时机和单一降黏剂驱的突破时机相比相差较小,但降黏剂段塞复合驱的注入压力比纯降黏剂驱低,增强了复合体系对低渗油藏的注入性。从经济角度来说,降黏剂段塞能大幅降低成本,综合评价选择降黏剂段塞驱具有较好的驱油效益及经济效益。

3 复合驱现场试验

3.1 试验区概况

J 油田稠油油藏存在自然产能低,注水压力高,注水沿压裂缝方向窜进等问题,造成开发效果差。J油田曾在W5 断块进行聚表剂驱和试验,取得良好降水增油效果,证明了降黏剂驱对稠油油藏的良好适应性。

此次优选Z13 断块开展CO2降黏剂复合驱研究,进一步探索降黏剂与CO2协同作用下的增油作用。Z13断块是被两条近北东向断层控制的鼻状构造,地层倾角5°~10°,构造高点埋深2 160 m,地质储量142×104t;油藏地层压力21.8 MPa,地层温度91 ℃;油藏平均渗透率为16.6×10-3μm,平均孔隙度为16%,属于中孔低渗储层。地面原油密度0.907 g/cm3,地面原油黏度258.5 mPa·s,凝固点38 ℃,为普通稠油油藏。

截至目前,Z13 断块油井开井12 口,日产液86 t,日产油11.9 t,综合含水86.3%,累计产油10.53×104t,累计产水18.67×104t,采收率7.42%,累注采比1.04,累计注水32.63×104m3。

3.2 试验结果与讨论

在Z13-8 井组开展CO2降黏剂复合驱现场试验,Z13-8 井于2019 年3 月26 日开始注入CO2,累注气5 730 t,累注降黏剂218 m3。由图8 可看出,Z13-8 井组注CO2后,对应Z13-9 井含水率下降,日产液上升,日产油由0.7 t 上升到2.2 t;在注气段塞后注入降黏剂,注入压力继续提高,对应井增油降水效果进一步提升,在停注CO2和降黏剂后,Z13-9 井日产油及日产液仍保持较高的水平,说明降黏剂和CO2复合驱一方面能补充地层能量,提高驱替效果,另一方面能有效降低油水界面张力,改善区块的开发效果。

图8 Z13-8井组CO2降黏剂注采对应曲线

从Z13-8 井组试验中可以看出,CO2驱可以有效地降低原油黏度,对低渗稠油油藏的开发具有一定的提升效果,但对于低渗稠油油藏来说,纯CO2驱的换油率太低,如果加入降黏剂小段塞,不但可以有效提高开发效果,还可以起到防气窜的作用,与室内实验结果相一致,对同类油藏的开发具有指导作用。

4 结论

(1)针对Z13断块油藏条件,对降黏剂性能进行评价,包括黏度、油水界面张力、降黏剂浓度等方面,筛选出合适的降黏剂为KD-45A,其降黏率达96%。

(2)CO2驱中添加降黏剂能进一步提升气驱驱油效率,每0.1 PV的降黏剂大约可以提升2%的采收率,但超过0.2 PV 后降黏剂的作用明显降低;降黏剂可以有效减缓CO2突破时机,从而提高采收率,但前置降黏剂段塞尺寸对减缓突破时机的影响较小。

(3)CO2降黏剂复合驱相比气驱可增大渗流阻力,延缓气窜时机,而相比降黏剂驱则可增强其对低渗油藏的注入性,且当超过0.2 PV 后降黏剂对驱替压差的影响减小。

(3)在Z13 油田成功进行CO2降黏剂复合驱现场试验,取得良好降水及增油效果,验证了CO2降黏剂复合驱对低渗稠油油藏提高采收率的良好适应性。