大型造纸企业生产过程节能实践案例与研究

杨家万 廖祥荣 王宝辉, 廖 瑛 李嘉跃 蔡赋涵郭大亮 刘 涛

(1.浙江山鹰纸业有限公司,浙江海盐,314304;2.三明市供电服务有限公司将乐分公司,福建将乐,353300;3.漳州城投建材集团有限公司,福建漳州,363000;4.昆明理工大学化学工程学院,云南昆明,650031;5.浙江科技学院环境与资源学院,浙江杭州,310023)

造纸行业是国民经济的重要支柱产业,纸和纸板不仅是生活材料,更是重要的生产资料[1]。在纸制品需求量不断增加和国家节能减排[2]、“双碳”目标背景下,造纸行业面临能源成本与政策双重压力。如何通过技术、工艺、管理上的探索创新和整合优化,持续深挖节能潜力,突破能耗瓶颈,降低能源成本,是造纸行业共同面临的问题[3-4]。

本文主要介绍了国内某大型造纸企业通过实施永磁同步电机合同能源管理、真空系统Eco-pump 变速透平机节能改造、干燥部热泵系统节能改造、沼气回收发电、厂房屋顶光伏发电等项目的节能实践案例,以期对国内造纸企业节能改造及相关科学研究提供参考,为推动现代造纸产业实现节能降耗、绿色发展提供指导。

1 合同能源管理模式

合同能源管理是节能服务公司和用能单位以契约形式约定节能目标,由节能服务公司承担项目工程设计、设备制造供货、安装调试、性能考核、竣工验收、人员培训、设备维修、质保服务全过程,项目产生收益由双方按约定比例分享,约定期限、效益核算方式由双方共同确认。节能服务公司向用能单位提供节能设备和服务,在约定期限内收取约定比例的节能效益来收回投资并获得收益;用能单位也从中获得相应节能效益,并在约定期满后获得节能设备所有权及全部节能效益[5]。

经专家现场考察和技术研讨,确认国内某大型造纸企业的双盘磨高压电机等有很大节能空间,决定选用高效高压永磁同步电机代替原普通高压电机,保守评估节能率在15%以上。

永磁同步电机由永磁体励磁作为转子产生同步旋转磁场,三相定子绕组在旋转磁场作用下通过电枢反应感应三相对称电流并在空间中产生旋转磁场,转子在旋转磁场中受到电磁力作用运动产生动能[6]。永磁同步电机转子上有高质量永磁体磁极结构,功率效率及功率因素高,允许过载电流大,转动惯量小,允许脉冲转矩大,可获得较高加速度,动态性能好,且省去了容易出问题的集电环和电刷,可靠性显著提高;优点是发热小、噪音小,整机体积小、质量轻;缺点是成本较高[7]。

该造纸企业采取合同能源管理模式,将10台原普通高压电机(总装机功率17000 kW,单台装机功率1700 kW)改造为高效高压永磁同步电机(见图1,总装机功率16000 kW,单台装机功率1600 kW),并对控制软件进行优化,提高功率因素,减少拖动系数,甚至可向电网提供无功支持,提高电网质量,省去无功补偿设备及维护费用,极大提高电机利用率。改造完成后输出有功功率满足生产要求,实测功率因数大幅提高到0.997,电流降低13.65%,无功功率降低82.89%;据第三方检测报告,永磁同步电机节电率在23%~28%,平均节电率为26.57%,实测小时节电量2325.56 kWh,如表1 所示。每年按8000 h 运行时间计算,可节电1860.45万kWh,折合标煤2286.49 tce(当量值,折标系数1.229 tce/(104kWh)),实现合同能源管理模式下的互利共赢。

表1 设备电机改造前后第三方检测数据Table 1 Third party test data before and after motor transformation

图1 高效高压永磁同步电机Fig.1 High-efficiency high-voltage permanent magnet synchronous motor

2 真空系统节能改造

真空系统是纸机重要耗能部位之一[8],纸机吸水箱、伏辊、吸移辊等都需要不同真空度,且需根据生产工艺变化进行调整,维持真空系统高效运行、有效降低真空系统能耗是现代造纸管理者和技术人员需关注的问题[9]。现代造纸真空系统主流设备为水环式真空泵,透平风机近年来在部分造纸企业得到推广和应用,综合比较各有优缺:水环式真空泵需配置真空工作液循环系统及处理配套,能效低、功耗高;透平风机在设备能耗、热回收和节约水方面相比水环式真空泵更具优势,但通常需使用多级组合才获得最终所需压力,具有结构复杂、占地空间大、投产成本大、故障率高、荷载高、噪音大等缺陷[10-11]。

针对水环式真空泵、透平风机缺点局限,以兰泰克为代表的Eco-pump 变速透平机(见图2),结合先进高速电机和高效风机,通过变频器驱动可实现从零到最大速度之间的无极调速控制,电机通过速度控制有效调节生产率,真空容量即便很小也能产生显著节能效果;叶轮使用碳纤维或铸钛材料,具备良好的机械稳定性和化学稳定性,直接安装在电机轴一侧(单级)或双侧(双级)上,提高系统结构紧凑性和机械可靠性,无需齿轮箱及耦合器,无共振频率;相比水环式真空泵节能30%~70%,相比定速透平机可节能20%~30%,速度可控、功率可调,对基础要求低、尺寸紧凑、质量轻、维护快速简单[12-14]。

图2 Eco-pump变速透平机Fig.2 Eco-pump variable speed turbine

该造纸企业原有39 台水环式真空泵,配备Y2 系列电机,装机功率14842 kW,负载均高于95%,运行功率约14321 kW;为保证水环式真空泵正常运行,需循环水泵提供水环水,其装机功率237 kW,运行功率167 kW;故总装机功率15079 kW,总运行功率14488 kW。另外,水环水在运行过程中温度会逐渐升高,为降低水环水温度保证真空泵正常运行,必须配备冷却水塔;由于真空泵运行噪音大,需配备消音池和消音囱;水环水、消音池用水均密闭循环,水质较脏会产生臭气,一方面增加冷却水塔维护费用,另一方面产生大量带有异味的白雾,影响厂区环境。

该造纸企业对原有真空系统进行节能改造,将39 台水环式真空泵替换为22 台Eco-pump 变速透平机,淘汰Y2 系列电机;改善刮刀和接水盘的脱排水效果,借助Eco-flow 在线脱水测量系统对网部、压榨部脱水进行控制,合理配置网部及压榨部真空度,从而实现真空系统节能稳定运行。改造后的真空系统无需配置循环水泵、冷却水塔、消音池和消音囱,总装机功率从15079 kW 降低至12110 kW,实测运行负荷平均58.96%,保有良好的富余量。

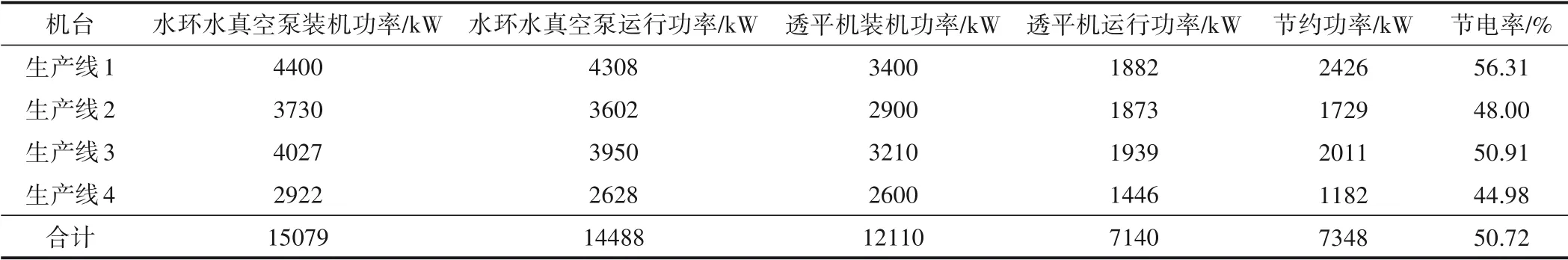

根据改造前后真空系统运行数据分析(见表2),真空系统运行功率节约7348 kW,总节降率50.72%。每年按照运行8000 h计算,则年节约电量约5878.40万kWh,折合标煤7224.55 tce(当量值,折标系数1.229 tce/(104kWh)),节降效果明显;设备运行稳定,改善了网部及压榨部脱水效果,提高出压榨部纸幅干度,降低后段蒸汽用量,为纸机提产创造条件;无需使用水环水,节水率100%,且消除对环境的不利影响。

表2 节能改造前后真空系统运行情况对比Table 2 Comparison of vacuum system operation before and after energy saving transformation

3 干燥部节能改造

纸机干燥部是在烘缸通入高温蒸汽对湿纸幅干燥脱水,约35%~40%的水分需通过干燥部脱出[15],能耗量占整个造纸过程能耗总量的45%~55%,废纸造纸企业干燥部汽耗更是占全部汽耗的90%以上[16]。从某种程度上说,汽耗量成为影响造纸企业成本和利润的关键因素,更是造纸产业节能降耗的重要环节。为降低干燥部能耗,有对其温湿参数动态特征及热能节约原理进行研究[17],也有研究提出能耗协同控制概念,即同时考虑烘缸内部蒸汽冷凝水热力系统与气罩通风热力系统的能耗,实现二次热能循环综合利用[18]。

干燥部蒸汽冷凝水系统的优劣决定了蒸汽消耗量,可调式热泵蒸汽冷凝水系统通过尾气流量控制,能明显改善烘缸排水性能,提高排水动力,并充分回收低压蒸汽以减少消耗,满足各种类型纸机和不同生产规模需求[19]。图3 为可调式热泵结构及烘缸组尾汽流量控制示意图。如图3所示,可调式热泵主要包括执行器、主轴、管口、扩压室等,动力高压蒸汽通过喷管(拉法尔喷管或渐缩喷管)使蒸汽速度升高,压力下降,该流动过程属于绝热膨胀过程;经混合室使高速的动力蒸汽与二次汽均匀混合达到喉口处使混合气体达到音速,经扩压段断面由小变大,速度变小,压力则由低升高,该过程属于绝热压缩过程;即完成了绝热膨胀、混合以及绝热压缩3个过程[20]。

图3 可调式热泵结构及烘缸组尾汽流量控制示意图Fig.3 Schematic diagram of adjustable heat pump structure and tail steam flow control of drying cylinder group

该造纸企业生产线纸机干燥部为多段进汽的控制方式,蒸汽耗用量较大。实施节能技术改造后,引入可调式蒸汽冷凝水系统热泵技术,根据纸机各段蒸汽耗用情况及对蒸汽温度、压力的总体要求进行合理设计,同时优化供气管道布局;根据干燥前后段纸幅含水率差别,以及逐级提高蒸汽压力与温度的要求,使用可调式蒸汽冷凝水系统热泵技术将后段蒸汽尾汽供向前段,充分利用尾段蒸汽;通过多段供汽、尾段蒸汽梯级利用以节约蒸汽消耗,降低热交换清水用量,有效实现系统节能降耗。改造实施情况如下。

(1)湿端烘缸(包括压榨后第一组烘缸,施胶后第一组烘缸)原设计不变,利用后段汽水分离器二次闪蒸的蒸汽加热,不够时再由新鲜蒸汽补充。

(2)其他烘缸组均为标准热泵系统,采用尾汽流量控制来调节烘缸排水,操作压力在0.05~0.6 MPa之间,并根据各工段需求调节操作压力范围,热泵的引射蒸汽和烘缸组主干燥蒸汽则使用1.2 MPa 中压蒸汽,进入烘缸组的蒸汽全部在该组循环利用,干燥过程中保证蒸汽不变成冷凝水;各烘缸蒸汽组可在给定压力范围内工作,在纸机正常运行过程中或生产断纸时均实现蒸汽的稳定利用,不造成浪费[21]。

(3)冷凝水余热回用:前烘、后烘第三组后烘缸的总冷凝水分别收集到汽水分离器,一次闪蒸后分别回用到前烘、后烘第二组烘缸使用,前烘、后烘第二组烘缸的冷凝水分别汇合进入汽水分离器二次闪蒸供给低温段使用;纸机的总冷凝水(102~105℃)进入热风系统,汽-汽回收后为新风预热再回到电厂。

(4)气罩换热器加热:热风系统的空气在汽-汽回收后的加热分为两个部分:第一部分为冷凝水预热器,优先使用整条纸机的总冷凝水给新风做预热,充分提高新风温度;第二部分为新鲜蒸汽加热,热风温度不足部分由新鲜蒸汽补充。

改造实施后,蒸汽单耗平均下降0.1643 t/t纸,节降率9.43%,详见表3。每年可节约蒸汽18.73万t,折合标煤18040.88 tce(当量值,折标系数0.03412 tce/GJ),并节约了热交换清水用量。

表3 干燥部热泵节能改造前后蒸汽单耗情况Table 3 Unit steam consumption of drying heat pump before and after energy saving transformation

4 沼气回收发电

大型造纸企业通常配置完备的废水处理系统,厌氧发酵过程能产生大量沼气[22],沼气主要成分甲烷是一种理想的气体燃料,无色无味,与适量空气混合即可燃烧[23],充分燃烧产物为二氧化碳和水,并具有良好的抗爆性能,是一种安全清洁的燃料。如果直接排放不仅浪费沼气中能量,还会增加大气温室效应(甲烷吸收红外线的能力是二氧化碳的26 倍左右,其温室效应要比二氧化碳高出22倍),且所含挥发物异味气体会造成环境污染[24]。

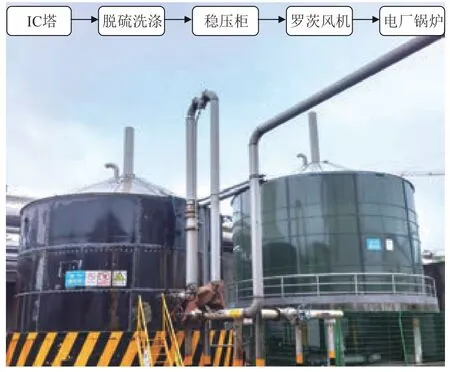

该造纸企业废水处理系统经改造后,将IC塔厌氧发酵过程产生的沼气通过管道收集、暂存,脱硫洗涤后通过稳压柜及罗茨风机输送至热电厂,在循环流化床锅炉中完成掺烧发电,以代替部分原煤消耗,如图4所示。

图4 沼气回收发电应用Fig.4 Application of biogas recovery for power generation

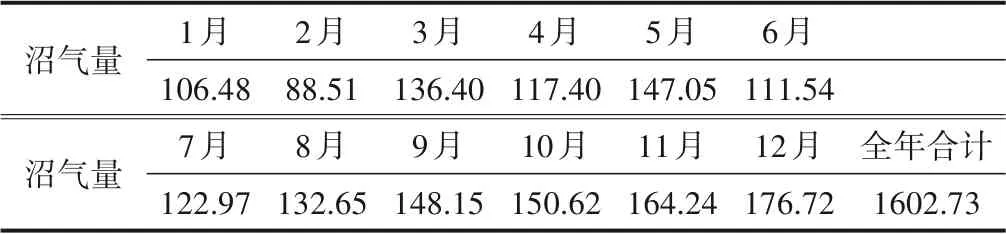

改造投用后每年沼气产生量约1602.73万m³,折合标煤11443.49 tce(当量值,折标系数7.14 tce/(104m³)),全部送热电厂锅炉掺烧发电实现热值利用,替代了部分原煤消耗,避免沼气直接排放及大气温室效应,并通过脱硫洗涤处理去除二氧化硫、减排烟尘。沼气回收量如表4所示。同时为实现废水处理过程清洁化,将过程池等加盖负压收集气体,增加洗涤塔、生物箱去除H2S 等气体后送热电厂焚烧,再经配套的脱硫脱硝工艺处理后超清排放,减少环境污染。

表4 节能改造后1年内沼气回收量统计Table 4 Statistics of biogas recovery within one year after energy saving transformation 万m³

5厂房屋顶光伏发电

太阳能光伏发电作为清洁能源日益受到青睐,多国已将光伏产业纳入国家新能源战略[25]。我国2/3 以上国土面积年日照时数大于2000 h,各地太阳能年辐射总量约在334~836 kJ/cm2之间,具有重大发展潜力[26]。随着造纸企业规模化、集约化发展,集中的厂房、仓储库房等建筑拥有大面积闲置屋顶,可用于布置太阳能光伏实现清洁能源利用,对改善企业能源结构、促进清洁生产具有重要意义。

该造纸企业与专业的光伏发电机构合作实施了屋顶光伏发电项目。光伏发电机构作为项目合作投资方,负责全部投资(包括光伏组件、并网逆变器、支架、配电设备、通讯控制调度设备等),在造纸厂区内厂房、仓库、原料大棚等屋顶安装分布式光伏设备,如图5所示,并负责运维管理,在约定合作期内发电量全额上网实现利益共享,期满后所有光伏设备产权无偿归造纸厂方所有。项目建设安装晶硅发电系统分布式光伏组件设备,面积约18 万㎡,安装容量约18.5 MW,所需太阳能电池组件、逆变器等均不需做特别处理,实现光伏发电分散逆变、区块独立单元、分区并网,组件设备及配套设施用电由外网供给,同时配置远程数据采集和监控系统。投用后运行稳定,自身耗电比例约占发电量的4.39‰,发电效果良好,第一年发电情况见表5。

表5 屋顶光伏发电项目第一年发电量统计Table 5 Statistics of power generation of roof photovoltaic power generation project in the first year 万kWh

图5 屋顶光伏发电实施应用Fig.5 Implementation and application of roof photovoltaic power generation

项目光伏组件年均衰减预计不超1%,使用年限在25~30 年以上,前3 年年均净发电量1525.51 万kWh,折合标煤1874.85 tce(当量值,折标系数1.229 tce/(104kWh)),净发电量随季节气候的光照辐射差异而变化,详见图6。单位面积年净发电量约84.75 kWh/m2。

图6 屋顶光伏发电项目净发电量Fig.6 Net power generation of roof photovoltaic power generation project

6 结 语

采用合同能源管理模式开展的节能项目,节能服务公司可在约定效益期内通过节能收益来收回投资并获得收益;用能单位实现零投入获得节能效益并降低能耗,在约定效益期满后获得节能设备所有权及全部节能效益,双方互利共赢。合同能源管理模式下实施永磁同步电机改造案例,代替原普通高压电机,平均节电率为26.57%,节电效果显著。

在纸机关键能耗部位实施节能改造,其中真空系统实施Eco-pump 变速透平机节能改造案例,真空系统功耗节降率达到50.72%,节能效果显著,但一次性改造投入也较大,改造前应做好评估;干燥部实施可调式热泵节能改造案例,蒸汽单耗平均下降0.1643 t/t纸,节降率9.43%,每年可节约蒸汽18.73万t,折合标煤18040.88 tce(当量值)。因此,节能更应关注重点能耗部位。

挖掘新能源潜力,发挥资源能源协同效应,实施了废水处理系统沼气回收发电案例,每年可回收沼气约1602.73 万m³,折合标煤11443.49 tce(当量值),既实现热值有效利用并可替代部分燃煤消耗,又有效减少大气温室效应及环境污染;厂房屋顶光伏发电应用案例,单位面积年净发电量约84.75 kWh/m2,也为造纸行业规模化、集约化发展趋势下,造纸厂区集中空置的厂房、仓库等顶部发展光伏清洁能源提供借鉴,同时建设过程应充分考虑光伏发电的专业性、安全性,兼顾资源优化利用与安全生产。

通过以上大型造纸企业生产过程节能实践案例,取得良好的节能效果,每年综合节能量40870.26 tce(当量值),可为同行提供参考。节能降耗并非一蹴而就,需长期持续推进、探索改进与管理创新,并综合考虑技术可行性、投资回报率、风险可控性等多重因素。