大型塔式锅炉消除汽温偏差的策略

杨德龙

(华能罗源发电有限责任公司,福建 福州 350000)

1 设备概述

2×660MW机组的锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、塔型露天布置、固态排渣、全钢架悬吊结构,是武汉锅炉厂首台大型塔式锅炉。

锅炉燃烧系统按配中速磨热一次风直吹式制粉系统设计,配6台磨煤机。四角切圆直流燃烧器布置于炉膛角部,在整个炉膛内燃烧。该燃烧系统包括主燃烧器和SOFA燃尽风(Separated OFA,分离燃尽风)部分。

主燃烧器分为上、下两组燃烧器,每组3层煤粉喷嘴,四角共布置24只煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风),每个喷口上部布置有一层上部风/偏置风(Upper Air/Offset Air)喷口,下部布置有一层托底风(Lower Air)喷口。在上部燃烧器顶部还布置了1层CCOFA(Closed-coupled OFA,紧凑燃尽风)喷嘴。其中,偏置风更靠近炉膛水冷壁,且与二次风中心线成22度角,目的是在水冷壁附近形成富氧区域,保护炉膛水冷壁不被高温腐蚀。炉膛内部火球气流旋转方向从上往下看是顺时针旋转。

SOFA在高于主燃烧器的水冷壁上,从四面墙引入炉膛,在该区域极大地充满整个炉膛断面,其作为低NOx燃烧系统的一部分,效果显著。在主风箱上部同一标高上布置有SOFA风,包括前后墙各6个、左右墙各2个直径为Φ530mm的喷口共同构成的对冲布置的分离燃尽风(SOFA)燃烧器。

过热器和再热器分别为三级和两级布置。从汽水分离器分离出来的蒸汽依次流过一级过热器进口段、悬吊管过热器、屏式过热器、二级过热器以及三级过热器,然后通过主蒸汽管道送出。两级再热器之间采用大直径管道端部连接。

过热器和再热器各级间通过连接管道进行左右交叉,有利于改善吸热的不均匀,以减少因炉膛左右侧烟温偏差而引起的主、再热蒸汽温度偏差。

过热蒸汽调温除受燃烧器喷嘴摆动影响外,主要以控制煤水比为主,喷水减温为辅。再热蒸汽调温主要采用摆动燃烧器喷嘴角度来改变火焰中心高度,从而改变炉膛出口烟温。

2 汽温调节存在问题及原因分析

2.1 存在问题

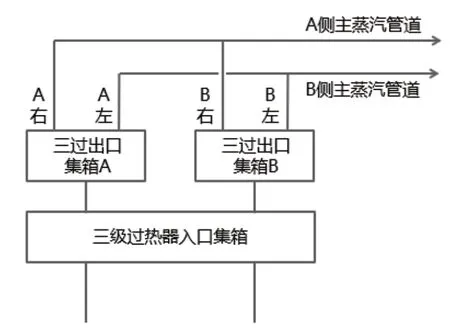

作为武锅首台大型塔式炉,我厂汽水系统共有2个三级过热器出口集箱,每个集箱左右侧各引出一路蒸汽管道,集箱右侧引出的蒸汽管道汇合为A侧主蒸汽管道,集箱左侧引出的蒸汽管道汇合为B侧主蒸汽管道,分别作为汽轮机两侧进汽。过热器减温水设置在两级之间,即三过入口集箱设置减温装置,而三过出口集箱引出的四路蒸汽管道未设置单独的减温设备,不能精确调节。三级过热器布置简图如图1所示。

图1 三级过热器管道布置示意图

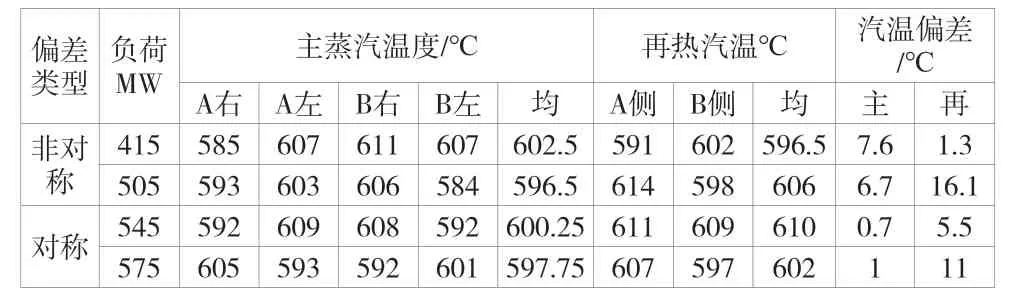

当燃烧工况变化时,三过出口的四路蒸汽管道温度有可能会呈现明显偏差,有时表现为中间两列蒸汽管路温度同时高于或低于两侧蒸汽管路温度的对称布置,此时为防止汽温、壁温超限,必须要降低总体的蒸汽温度,但A/B侧主汽温偏差小;有时表现为4列蒸汽管道偏差大但又非对称布置排列,除了要降温运行外,还存在A/B侧主蒸汽温度偏差大的问题。表1列举了部分工况下主汽温的偏差情况。

表1 部分工况下主汽温偏差

末级再热器出口集箱共一个,集箱左右侧分别引出一路再热蒸汽管道,当两侧再热汽温出现偏差时,虽然可以用再热器减温水进行干预,但降低了经济性。

此外,根据《DL_T332.2-2010塔式炉超临界机组运行导则 第二部分:汽轮机运行导则》规定,主、再热汽温两侧偏差大于17℃,15min无法恢复或主再热汽温偏差大于28℃,应故障停机。

综上,为了提高机组的安全性和经济型,在提升主、再热汽温的过程中,消除主、再热汽温的偏差是关键。

2.2 原因分析

经过运行分析和摸索尝试,出现汽温偏差主要是如下几个原因:一是燃烧调整方面的原因,导致火焰燃烧倾斜或燃烧切圆大小不合适,造成各受热面热负荷不均匀;二是受热面积清洁程度不同,造成受热面换热效果不同;三是燃烧设备本身存在缺陷所致。下文着重对燃烧调整方面进行阐述。

3 燃烧调整方面对偏差的影响

机组投产后的运行中,在连续大幅降负荷或每台磨煤量较低时,主、再热汽温偏差都会明显上升,A/B侧主、再热蒸汽温度及两侧烟温、壁温偏差也明显增大,表明火焰燃烧倾斜。此时若停运一台制粉系统,对消除偏差有显著效果。观察发现,停磨后剩余运行磨组二次风门在自动状态下开度明显变大。由此推测,锅炉燃烧出现倾斜可能是由燃烧区域二次风门开度小、二次风刚性不足、燃烧切圆稳定性差导致。由此,该文以保证燃烧切圆的角度为思路,通过调整二次风分配、燃烧器摆角等手段进行了尝试,具体如下。

3.1 二次风箱与炉膛差压

机组在运行中通常将燃烧器二次风门投入自动调节。除燃料风和底层拖底风外,二次风门在自动状态下会调节当前总风量对应的二次风与炉膛的差压值,当总风量随负荷下降而减少,为维持风箱差压,二次风门会逐渐关小。通过降低二次风箱与炉膛差压的设定值,使燃烧区域二次风门整体开大,增加燃烧区域二次风量,提高燃烧切圆刚性。

表2为在两组负荷工况下,分别对比二次风箱与炉膛差压变化前后的汽温参数。当二次风箱与炉膛差压降低时,可见外侧主汽温度上升,内侧主汽温下降,但NOx生成量明显上升,再热汽温略有下降。

表2 改变二次风箱与炉膛差压对汽温的影响

可见,降低二次风箱与炉膛差压对改善对称布置汽温偏差效果明显。需要注意的是,该锅炉脱硝装置设计的入口NOx值为400mg/Nm³,所以当SCR入口NOx生成量达400mg/Nm³,或二次风箱与炉膛差压降低至0.3kPa的报警值时,不继续降低二次风箱与炉膛差压。

3.2 偏置风

偏置风位于每组燃烧器二次风门顶部,与二次风中性线成22度角,更贴近水冷壁,目的是防止水冷壁高温腐蚀。尝试利用偏置风喷口更大的切圆角度,增加偏置风喷口的进风量,以达到增大切圆的目的。

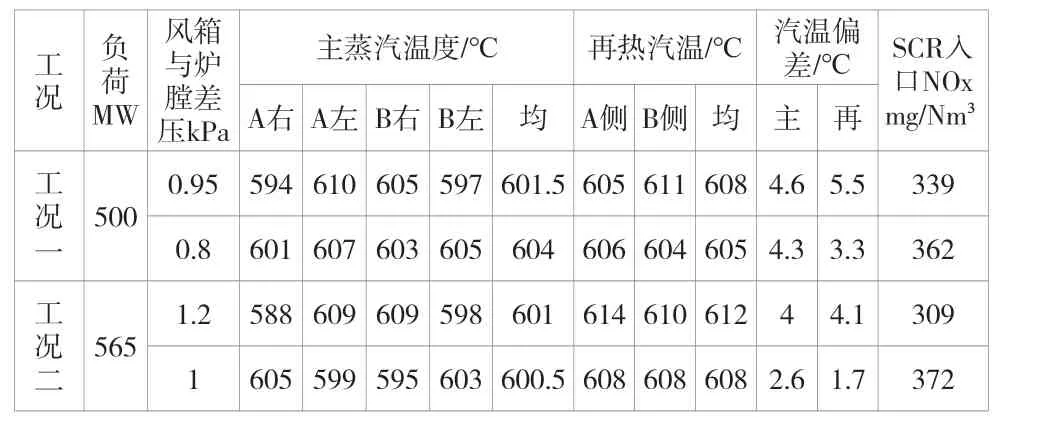

表3为在两组负荷工况下,当偏置风开度逐渐向60%开度左右增大时,外侧两列主蒸汽管道温度上升,内侧两列主蒸汽管道温度下降,与此同时,NOx生产量并没有大幅增加。此时若继续开大偏置风,四列主汽管道温度之间的偏差并没有明显变化,而NOx生成量有明显增加。因此,实际运行中开大偏置风对改善对称布置汽温偏差也有明显效果,并且偏置风开度控制在60%以内为佳。

表3 改变偏置风开度对汽温的影响

3.3 SOFA风

SOFA风来源于二次风,共有16个Φ530mm的喷口,其风量约占总二次风量的17%,作为低氮燃烧器的一部分,风量占比较大。由此建立思路:当主燃烧器区域燃烧切圆刚性不足时,通过关小SOFA风门开度,以增加燃烧器区二次风量的方式进行调整。

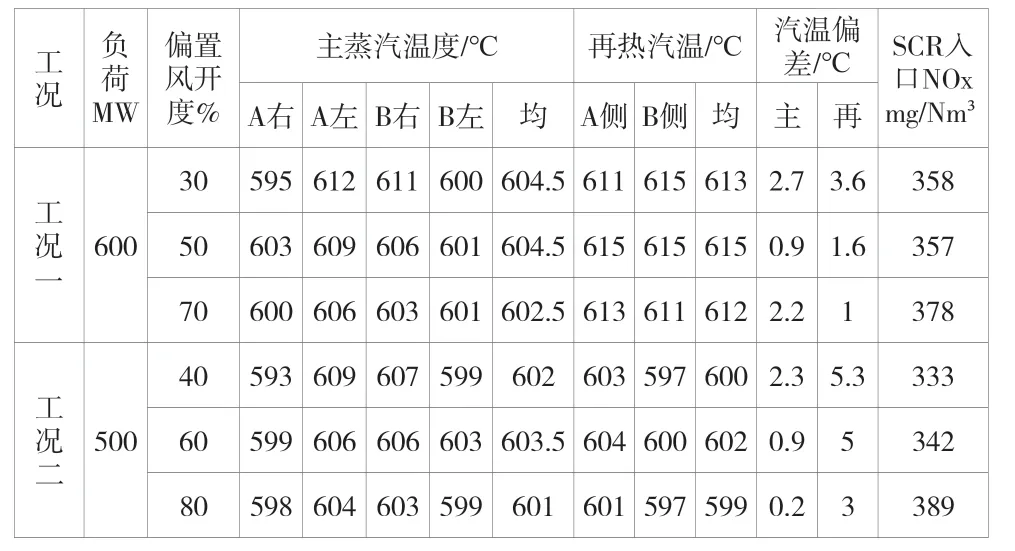

表4记录了两次调整SOFA风前后的数据,比较结果显示:1) 关小前墙SOFA风门、开大后墙SOFA风门,B侧烟气温度上升,B侧主汽温偏差减小,B侧再热汽温上升。2) 关小后墙SOFA风门、开大前墙SOFA风门,A侧烟气温度上升,A侧主汽温偏差减小,A侧再热汽温上升。3) 关小SOFA风后,SCR入口NO明显上升。

表4 改变SOFA开度对汽温的影响

图2对SOFA风区域烟气切圆进行了分析,以后墙和左墙为例,将后墙和左墙SOFA风喷口的风量简化为垂直于炉墙的力和,因后墙喷口数量多,故>,在与燃烧切圆的切向力切产生的合力合大于合,合与炉墙也就有更大的夹角,对切圆影响更大。而对墙区域切圆受到的合力是大小相等、方向相反、作用点不同的力,必然会造成切圆形态的改变。

图2 SOFA风区域烟气切圆示意图(俯视图)

因此,当旋转的高温烟气经过SOFA风后,切圆理论上不是正圆,而是沿着#2、4角拉长的类椭圆形。当关小后墙SOFA风时,后墙的切圆受到的合力合会减小,与后墙的夹角也变小,#3角的烟气充满度会增加,即A侧烟气整体温度能够提高。这解释了表4数据反映的现象,为SOFA风的调节提供了依据。

此外,实际运行中还发现:1) 左右墙SOFA调节效果不明显,应该是喷口数量少所致。2) 锅炉负荷越高,燃烧切圆刚性越强,SOFA对燃烧影响越小,要达到同样效果,操作幅度要更大;低负荷时,燃烧切圆刚性欠佳,即便SOFA风开度已经很小,汽温偏差仍有可能很大。3) SOFA风在关小过程中对SCR入口NOx生成量会有明显的影响,若NOx生成量达400mg/Nm³,应减缓SOFA继续关小的程度。同时,为保证有一定的冷却,SOFA风门开度不小于10%。

由此可得出如下结论如下:调节前后墙SOFA风开度可以改变A/B侧烟气温度,进而改变主、再热蒸汽的温度和偏差;作为低氮燃烧器的重要组成部分,关小SOFA风,NOx生产量明显增加,正常运行中应尽量开大SOFA风。

3.4 燃烧器摆角

通过提高燃烧器摆角提升再热汽温,是再热汽温调节常用的手段。从理论上来说,提高燃烧器摆角,火焰中心高度变高,燃烧空间减小,NOx生成量变多;燃烧切圆水平方向的分力减小,使切圆变小,四列主汽温度会形成内侧高、外侧低的现象。虽然A/B侧主汽温度偏差通常不会很大,但会使主蒸汽的平均温度受限。

3.5 磨煤机组合

使用上层制粉系统运行或降低下层制粉系统煤量可以提高火焰中心高度。如表5数据所示,实际运行中除再热汽温得到了提升外,还发现A/B侧主汽温偏差有减小的现象。

表5 改变磨煤机组合/煤量对汽温的影响

主要是因为火焰高度得到提升后,压缩了火焰垂直高度上的燃烧空间,燃烧区域更接近炉膛出口,二次风刚度足够,切圆就足够稳定,但NOx生成量增大。相反地,采用下层磨组时,主燃烧区距离炉膛出口燃烧空间大,当旋转的燃烧烟气经过炉膛出口时,切圆稳定性较上层磨运行时差,因此更容易产生汽温偏差。

此外,磨煤机低煤量运行时,石子煤量可能会增多,所以煤量通常不低于25t/h;若掺烧高挥发分煤种,为防止低煤量爆燃的风险,煤量不低于35t/h。除了上述制约因素以及以稳燃为主的低负荷阶段外(AC磨配置有等离子点火装置),通过使用上层磨组提高火焰中心高度,既能消除主汽温偏差,又可以提高再热汽温,但要注意NOx的变化。

4 受热面清洁度方面对偏差的影响

锅炉受热面积灰、结焦,会造成受热面换热能力变差,产生汽温偏差。同时,结焦还会造成局部的受热面壁温超限,产生汽温限制。所以保持受热面清洁是受热面均匀换热的基础,尤其是在长期高负荷高炉温、长期低负荷未吹灰、煤种灰熔点低以及欠氧运行的工况下,要创造条件进行吹灰和扰动,并结合灰熔点和结焦情况有针对性地进行吹灰,避免再热汽温低和受热面吹损。

5 燃烧设备缺陷方面对偏差的影响

燃烧设备本身的缺陷也是造成汽温偏差的主要原因。包括磨煤机出口粉管一次风量不一致、四角燃烧器喷口角度不一致和动作不线性、二次风门指令和实际开度不一致等。

近期运行中,当燃烧器角度由水平方向上摆5度左右时,A/B侧烟气温度变化趋势明显相反,A侧烟温明显下降,B侧烟温明显上升,主再热汽温偏差随之增大,此现象极大可能是由四角燃烧器动作不一致和不线性导致。

在机组检修期间,要对所有燃烧器摆角、二次小风门进行检查,确保其不卡涩并仔细核对其开度和动作情况。制粉系统修后要进行磨煤机出口粉管一次风量调平,有条件时测量各层燃烧器切圆大小。

6 结论

通过调节二次风箱与炉膛差压和燃烧区域偏置风开度,对消除主汽温内侧高(低)、外侧低(高)的对称布置偏差,效果明显。此外,通过对二次风箱与炉膛差压进行调节,SCR入口NOx生成量会发生明显变化,而通过偏置风进行调节,NOX生成量变化不大。

调节前后墙SOFA风开度,可以改变A/B侧烟气温度,进而改变主、再热蒸汽的温度和偏差。优点是SOFA操作灵活,能改善两侧烟气温度情况,对非对称布置的汽温偏差调平效果好。作为低氮燃烧器的重要组成部分,关小SOFA风,NOx生产量明显增加,正常运行中应尽量开大SOFA风。

通过燃烧器摆角提高火焰中心高度时,再热蒸汽温度和NOx生产量明显上升,但会随着主汽温内侧高外侧低的对称偏差,使主蒸汽平均温度受限。

通过使用上层磨组或降低下层磨煤量的运行方式,可以有效降低主汽温对称布置的偏差、提高主再热汽温,但NOx生成量也会变大。

综合几种调节方法,在兼顾汽温和NO的同时,采取的策略为首先,降负荷时及时减少制粉系统数量,确保运行制粉系统二次风的刚度,并尽可能使用上层制粉系统运行。其次,通过摆角提高火焰中心高度提升再热汽温。当主再热汽温偏差增大后,优先通过开大运行磨组的偏置风消除汽温偏差,尽可能将SOFA风门开大,以减小NO的生产量。若偏差仍旧偏大或为非对称布置的偏差,最后再考虑关小SOFA风门、降低二次风与炉膛差压,以增加燃烧区二次风刚度。在小于300MW的低负荷阶段以稳燃为主,及时切换至下层制粉系统运行。

通过上述调整手段,可以有效消除大多数工况出现的汽温偏差,为主、再热汽温的提升提供了行之有效的调整策略。