“三高”气井井控配套新装置

曹 阳 方晓庆 张俊蓝 欧仕军 唐笛潇 唐建平 张霞玉

中国石化西南石油工程有限公司油田工程服务分公司

0 引言

四川盆地和新疆工区是中国石化西南石油工程公司重点勘探开发区域,海相储层埋深介于5 000~7 000 m,地层温度140~160 ℃,地层压力100~160 MPa,H2S含量10%左右,属于典型的“三高”(高含硫、高压力、高产量)气藏。随着国家能源需求加大,三高井数量倍增,但溢流、气侵事件也频发,据统计,近年西南、西北工区累计发生溢流、气侵事件80次,其中“三高”井27井次,井控风险呈加剧态势。井控装置是防止井喷,节流压井、处理事故的核心设备和最后一道屏障[1-5],其可靠性、操控性、稳定性决定了井控工作的成败。三高井地质条件更复杂,对钻井工艺和井控装置要求更高,现有装置已无法完全满足要求,近年产生了“防喷器剪切力不足,剪切后无法形成有效密封,节流管汇抗冲蚀能力低”等新问题。笔者通过数值模拟,井控车间剪切和钻井现场模拟冲蚀实验,采取加装增力液缸,重新设计全封—剪切一体闸板密封型式和结构,优选节流阀,优化短节端口形状和射入角等技术和措施,提升了井控装置在剪切力,密封性和抗冲蚀等方面能力,确保了三高气井井控安全。

1 存在问题

1.1 防喷器剪切力不足

目前国内外钻井所使用的防喷器均按《石油天然气钻采设备 钻通设备:GB/T 20174—2019》和《钻通设备规范:API 16A-2018》两个标准制造,以上两个标准在对防喷器的剪切性能等方面的要求完全相同,GB/T 20174—2019标准中5.7.2.2.3条款对防喷器剪切能力的要求为,小于等于346 mm通径的防喷器需剪断Ø127.0 mm×9.19 mm G105钢级钻杆,大于346 mm通径的防喷器需剪断Ø139.7 mm×10.54 mm S135钢级钻杆(表1)。

表1 剪切闸板管柱实验要求表

随着钻探的井越来越深,部分三高井已使用更高规格钻杆,如西南地区GD1井所用钻杆为Ø149.2 mm×12.7 mm S110,尺寸、壁厚、钢级等各项指标均远高于标准要求,按现役标准制造的防喷器在额定液控压力21 MPa下已无法剪断此类钻杆,国内部分厂家也进行了理论计算和实验,得到了证实(表2)。

表2 SK剪切钻杆液控压力参数表

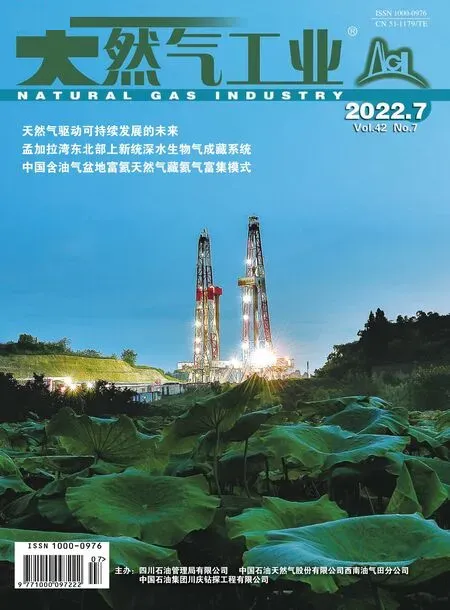

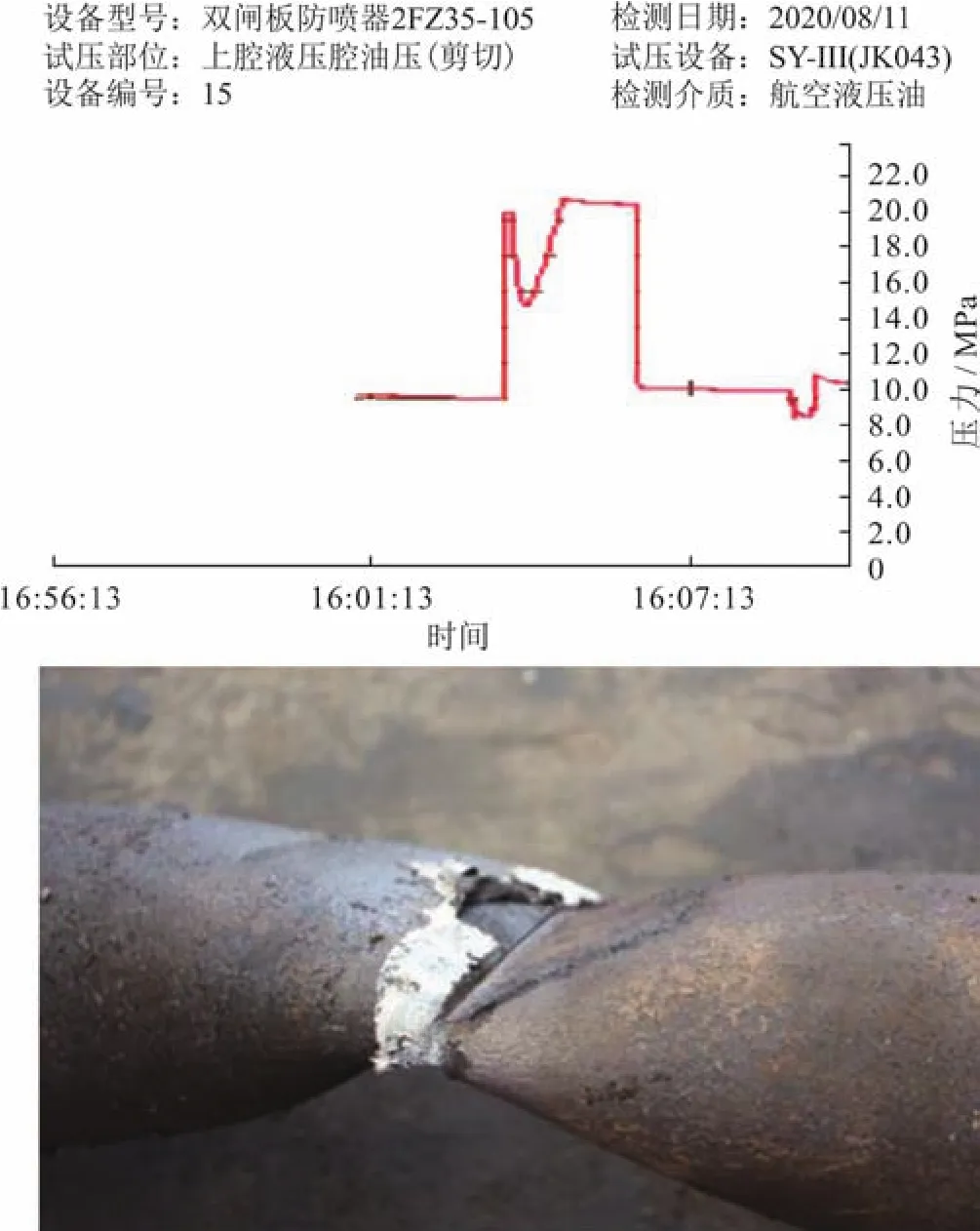

笔者采用2FZ35-105防喷器分别对Ø139.7 mm×10.54 mm G105和S135两种钢级钻杆进行了实验,在额定液控压力21 MPa下无法剪断G105钢级钻杆(图1),为了取得实际剪切液控压力,故采用超额定压力方式进行实验,压力提升至23.8 MPa钻杆才被剪断(图2),S135钢级钻杆压力提升至27 MPa才被剪断。

图1 21 MPa未剪断钻杆液控压力曲线及钻杆照片

图2 23.8 MPa剪断钻杆液控压力曲线及钻杆照片

1.2 全封—剪切闸板形成有效密封困难

目前常用全封—剪切一体闸板密封条位于上闸板底面,在剪切钻杆后形成密封是靠上下面紧贴的方式完成[6-7](图3)。

图3 常规闸板密封型式图

剪切钻杆过程中,钻杆顶部不仅会形成锋利的刀口,钻杆碎屑也会附着在闸板体上,同时由于地层出砂、垮塌等原因也会导致钻杆无法掉入井内,钻杆顶部和密封条基本处于一个平面,当上下闸板关闭重叠时密封条会被划伤导致失效(图4),2020年BZ 3-1井安装的全封—剪切一体闸板对井内钻杆实施剪切作业后,钻杆未掉入井内,关闭过程中闸板密封条被钻杆顶部划伤,密封失效,导致井喷失控。

图4 未掉入井钻杆顶部划伤密封条示意图

1.3 节流管汇抗冲蚀能力低

节流管汇是实施节流压井工作最重要的井控设备,节流阀是节流管汇中最核心装置[8-10],在井喷事故发生后,需要利用其对井内流体进行长时间节流和压力控制,要求有较强的抗冲蚀能力,但在近年发生的SN5井、GS001-X45井、SY001-H2井等井喷事故中,节流阀被冲蚀严重(图5),致使部分井控工艺无法展开,导致事故复杂化。

图5 刺蚀的节流管汇部件照片

2 井控装置能力提升对策

对井控装置结构进行改进和优化,提升其性能是解决上述问题最可行的途径,通过“防喷器增力液缸助推技术”“闸板密封结构优化设计技术”“节流阀抗冲蚀能力评价技术”等课题的实验和研究,对井控装置系统的控制能力全面提升。

2.1 防喷器增力液缸助推技术

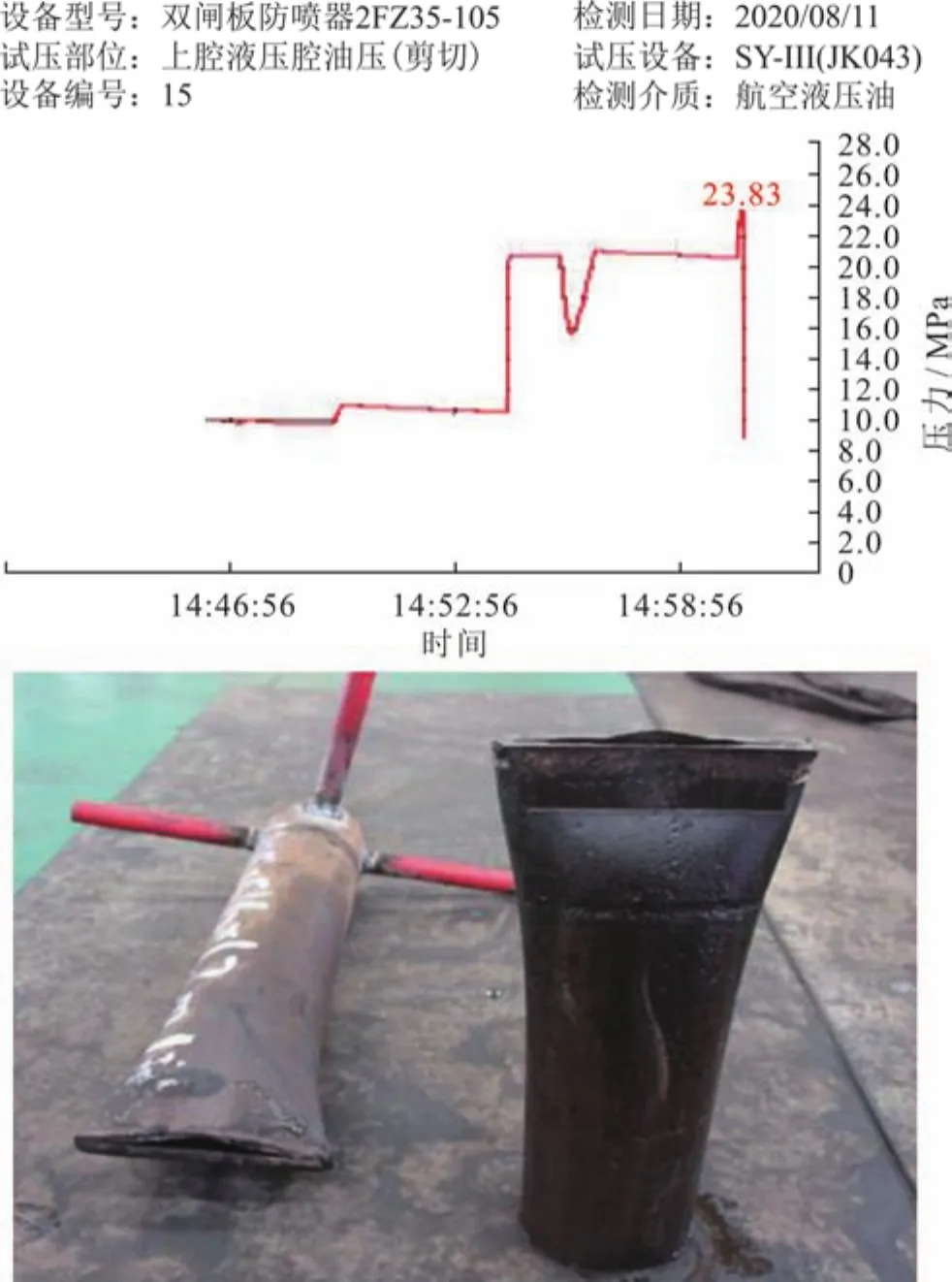

根据实验结果表明,要想剪断大尺寸、高规格钻杆,必须提高液控压力,即增大关闭比,采用防喷器增力液缸助推力技术,可快捷、高效地增加关闭比。该技术原理就是在原有液缸基础上,串联一个液缸,以获取更高助推力(图6)。

图6 防喷器加装增力液缸示意图

液缸的尺寸根据防喷器本体、侧门、闸板轴等的强度[11-13],结合剪切钻杆型号、井内压力等因素进行设计和校准,原则是设备改造后功能、强度、安全均要满足GB/T 20174—2019标准要求。改造后的防喷器采用17 MPa液控压力,在套压(井压)70 MPa情况下,能剪断Ø149.2 mm×12.7 mm S110钻杆(图7)。

图7 Ø149.2 mm×12.7 mm S110钻杆被剪断图

2.2 全封—剪切闸板密封端优化设计技术

闸板剪切后要形成有效密封,必须保证胶条的完整性,把闸板原有的上下面紧贴接触密封型式重新设计为前端密封型式,避免划伤密封条,并增加20%胶条储胶量,同时下闸板底面由平面结构优化为斜面结构,可利用斜面把未掉入井的钻杆顶部挤压变形,使其高度降低(图8),避免顶部卡闸板。

图8 前端密封、斜面挤压管柱示意图

改进后的全封—剪切闸板在井控车间模拟进行了钻杆不落井剪切—密封实验,钻杆被剪断后,未掉入井顶部和闸板平齐,钻杆顶端先被下斜面挤压弯曲,使上下闸板顺利合拢,然后下闸板前端和密封胶条接触,形成了有效密封,试压105 MPa,试压合格(图9)。

图9 剪切后密封实验示意图

2.3 节流阀抗冲蚀能力评价技术

为了评价三相流体下常用节流阀的抗冲蚀性能,设计了以下冲蚀实验方案,采取远程控制阀开启度调整实验压力和流体流速,氮气注入压力略高于实验压力来保证气体有效混入形成三相流体的实验思路,闭环模拟了不同流速、不同流体组分、不同压力条件下的井喷对3种节流阀的冲蚀情况。

在西南石油工程有限公司承钻的YB12井开展了相应的动态模拟实验,实验设备:F-1600HL泥浆泵,2000型制氮车,JG103/105节流管汇。实验参数:钻井液密度1.85 g/cm3,排量22.3 L/s,氮气排量2.2 m3/min。

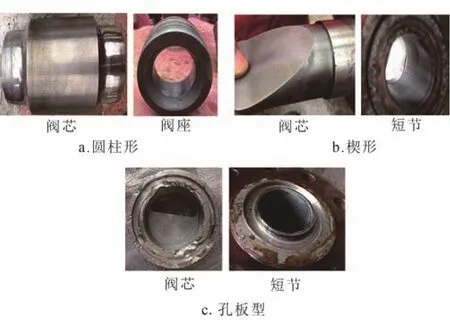

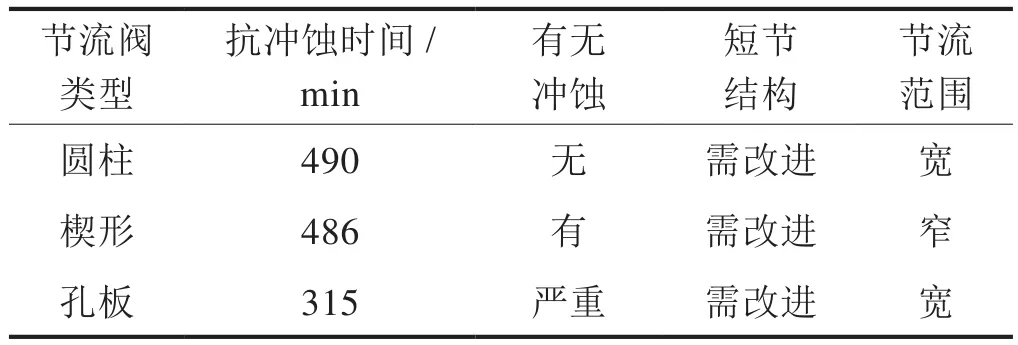

实验结果:抗冲蚀能力依次为圆柱形节流阀>楔形节流阀>孔板型节流阀(图10、表3);圆柱形阀未见蚀痕,楔形阀有轻微蚀痕,孔板型阀冲蚀严重,后端连接短节有较严重蚀痕;设备控压范围,楔形阀12~17 MPa;孔板阀14~23 MPa;圆柱形阀20~ 35 MPa。

图10 节流阀芯实验照片

表3 节流阀实验后的对比参数表

根据实验结果对现有节流管汇进行改造,考虑到节流阀不仅要抗冲蚀,还要求其具有较宽的控压范围,以及良好的线性关系[14-17],节流管汇在正常放喷作业中一般优先开启J1号阀操作,若开启失效,便进行J4号阀开启操作,所以J1号阀、J4号阀采用圆柱形节流阀,下游配套抗冲蚀短节,根据实验中出现节流后流体易形成单边冲蚀的情况,对配套的抗冲蚀短节结构进行优化改进,短节前端采用喇叭口形式,并优化了抗冲蚀角度[18-20],对流体进行引导修正,减弱了流体对下游的冲蚀,同时材质优选高强度的合金材料提高了抗冲蚀能力,优化后的管汇不仅提升了抗冲蚀性能,操控性更强、控制范围更广,满足了三高井井控需要。

3 现场应用

设备改造后采用2FZ35-105防喷器进行了剪切、密封、可靠性等实验,使用17 MPa液控压力,在套压70 MPa情况下,剪断了Ø149.2 mm×12.7 mm S110钻杆,并有效密封105 MPa压力。节流管汇成功处理了川东北M6井溢流事件,钻井液密度2.11 g/cm³,排量介于11~12 L/s,控压介于6~7 MPa,持续控压节流放喷约12 h,对节流阀进行检查,发现节流阀未受任何损伤(图11)。截至2021年共改造30余台套井控设备,应用在四川盆地和新疆工区的CS1井、AF1井、FG1井等30余口三高井钻井现场(表4),目前设备运转正常,满足了钻井井控的需要,同时未发现改造后的次生隐患。

图11 放喷点火及处理溢流后的阀芯照片

表4 CS1井配置井控装置表

4 结论与建议

1)采用增力液缸助推技术,在套压70 MPa情况下,用17 MPa液控压力,可剪断了Ø149.2 mm×12.7mm S110钻杆。

2)全封—剪切一体化闸板上下密封改为前端密封,并采用斜面技术,既能对落鱼修整又能确保密封可靠性,剪切后能封住105 MPa压力。

3)基于现场模拟冲蚀实验数据,管汇J1号阀、J4号阀优选圆柱形阀,对后端短节进行形状和抗冲蚀角度优化,提升了抗冲蚀能力,操控性更强、控制范围更广。

4)目前井控设备方面的标准较钻井技术、井控工艺发展存在一定的滞后性,应加快标准的研究和更新。