多因素对再生微粉改性城墙内芯土强度的影响

王晓娇,戚承志,周理安,班力壬,朱守东,于航,赵发

(北京建筑大学 土木与交通工程学院,北京 100044)

0 引言

居庸关城墙使用的建筑材料大多为就地取材[1],居庸关北关城城楼为明代建成,其内外檐墙多用巨砖、条 石等包砌,内填黄土、碎石[2]。近些年来,该城墙常常发生倒塌、裂缝等病害,除了雨雪等天气原因导致外,也与城墙的外包砖强度及其本身内芯土强度的降低有关。

刘奕彤等[3]研究了改性材料掺量对土体抗压强度的影响,由此得到生土材料强度最优的配合比。杨永等[4]通过对比单掺和复掺试验,得出有利于土体强度提高的生土改性材料石灰、矿渣和粉煤灰的最佳比例。雷志君等[5]研究了养护龄期对生土基材料强度的影响,结果表明,生土基材料的强度随养护龄期的延长而提高。Sivadasan和Kodi[6]利用琼脂生物高分子材料对砂土进行改性,结果表明,改性砂土的无侧限抗压强度随着养护时间的延长呈提高趋势。马奇等[7]研究了羧甲基纤维素钠掺量和不同含水率对生土抗压强度的影响,得到了较高强度下试件制备的最优含水率。林澍等[8]研究了初始含水率对吹填土强度的影响,结果表明,随土样初始含水率的增加,强度大致呈对数关系降低。Faisal等[9]通过室内试验研究了泥炭土的初始含水率与其强度的关系,结果表明,降低泥炭土的初始含水率可以提高其强度,减小其压缩变形量。叶万军等[10]研究了初始含水率对膨胀土力学性能的影响,结果表明,初始含水率与土体的抗剪强度呈负相关。何国荣等[11]研究了水泥土在水中养护和在包膜湿润条件下养护时试件强度的变化,结果表明,包膜条件下养护的试件强度略低于水中养护的试件。

以上学者对影响改性土体强度的因素进行了研究,包括改性材料的配比、养护时间、土体的初始含水率,包膜或套袋养护等,但是就改性材料城墙废旧青砖磨制的再生微粉对生土改性研究较少,掺加该再生微粉后土样在自然条件养护或包膜和套袋养护,这2种不同养护条件对试件强度影响的研究也较少。对于居庸关城墙内芯土掺入废旧城墙砖再生微粉后,其强度与再生微粉掺量、含水率、养护时间等因素的规律研究没有很好地开展。

本文将城墙废弃的青砖进行加工,磨制成微粉应用到城墙加固中,研究了再生微粉掺量、土体含水率变化、试件是否包膜进行养护、养护时间变化等因素对城墙内芯土试件无侧限抗压强度的影响,通过试验并结合应力-应变曲线选出适合城墙内芯土强度提高的最优条件和最佳再生微粉掺量,为实际城墙保护工程提供参考。

1 试验设计

1.1 试验材料及仪器设备

查阅相关文献[1]可知,居庸关城墙内芯土多为就地取材,故试验用土是在居庸关长城附近就地采集的土样。城墙所用青砖由黏土烧制而成[12],试验所用青砖(见图1)为实地调研收集的城墙维修中拆除下来的建筑垃圾,经过实验室机械粉磨制成再生微粉。粉磨过程中,先将较大的青砖破碎成较小的块状,放入烘箱中于105℃烘8 h,再放入ZHM-1-250振动磨机中粉磨30 min,得到粒径小于0.75 mm的再生微粉。试验用水为自来水。

无侧限抗压强度试验所使用的主要设备为SLB-1型应力应变控制式三轴剪切渗透试验仪。

1.2 试件设计与制备

试件为直径39.1 mm、高80 mm的圆柱体。未掺再生微粉土体的击实试验结果如图2所示。

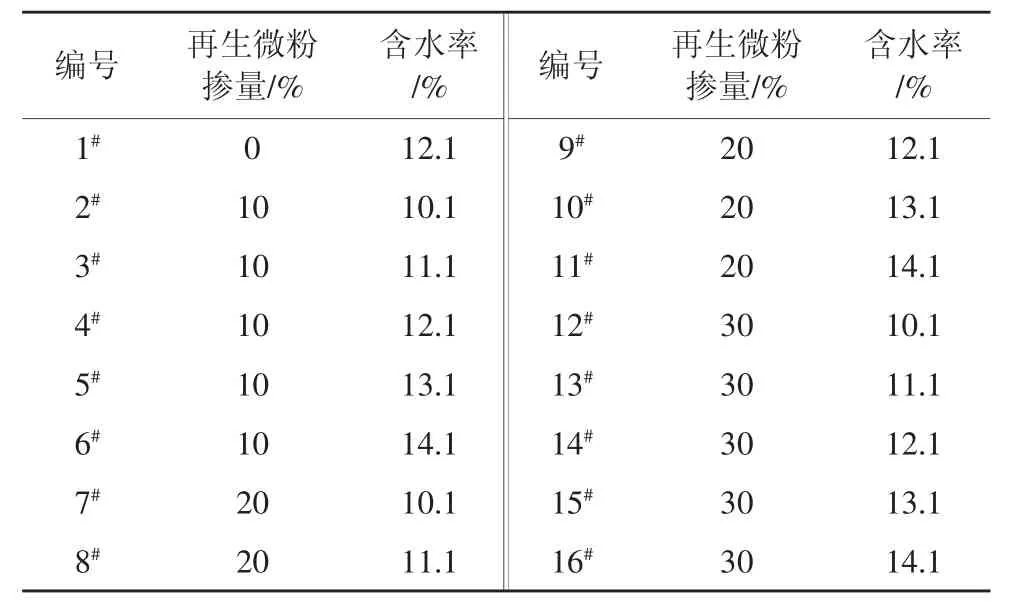

由图2可知,城墙内芯土的最优含水率为12.1%。因此含水率试验中,试件设计如表1所示,并设置平行对照试样。

表1 再生微粉掺量与含水率试验设计

试件包膜以及养护时间试验设计如表2所示。

表2 再生微粉掺量与包膜与否以及养护时间试验设计

1.3 试验过程

(1)试件外套橡皮套,其上下面紧贴不透水石,之后置于载物台。测力环系数为10.807 N/0.01 mm,与外部压力罩上部接触,之后进行控制台设置。

(2)在电脑上设置相应的参数对试验进行控制。对试件编号后选择UU试验(不固结不排水试验),根据量力环输入载荷系数1.0807N/μm,结束条件选择最大变形量(mm),输入值为16 mm,采样方式选择按变形量0.1 mm。

(3)对不同再生微粉掺量、不同含水率、包膜与不包膜以及不同养护时间的试件进行无侧限抗压强度试验。

2 试验结果和讨论

2.1 无侧限抗压强度试验破坏现象

再生微粉掺量为10%、含水率为12.1%时,包膜以及不包膜养护7 d试件经过无侧限抗压强度试验后的破坏情况如图3所示。

由图3可见,包膜养护下试件多出现鼓胀型的破坏;而不包膜养护下试件主要出现斜截面劈裂型的破坏。

2.2 不同再生微粉掺量和含水率试件无侧限抗压强度试验结果与分析(见图4)

由图4可见:

(1)再生微粉掺量为10%时,含水率为10.1%、11.1%、12.1%的试件无侧限抗压强度相差不大;含水率为13.1%的试件无侧限抗压强度最高;含水率为14.1%的试件无侧限抗压强度最低。当再生微粉掺量为20%时,含水率为10.1%~11.1%的试件无侧限抗压强度相差不大;含水率为13.1%的试件无侧限抗压强度最高;含水率为14.1%的试件无侧限抗压强度最低。当再生微粉掺量为30%时,随含水率的增加,无侧限抗压强度逐渐提高,含水率为14.1%的试件无侧限抗压强度最高。

(2)含水率为10.1%~13.1%时,随再生微粉掺量从10%增加到30%,试件的无侧限抗压强度均呈逐渐降低的趋势;而含水率为14.1%时,随再生微粉掺量从10%增加到30%,试件的无侧限抗压强度呈逐渐提高的趋势。这可能是因为再生微粉由废弃青砖磨制而成,其具有较强的吸水能力,在满足其本身的吸水能力状态下,达到一定程度时再生微粉的粘结力才能发挥出来。在低含水率时,再生微粉的粘结力没有得到充分发挥,城墙内芯土虽然具有一定的粘聚力,但因为水分的不足,不能很好地与再生微粉粘合,故受压时两者的土颗粒之间摩擦力较小。当含水率增加至14.1%时,再生微粉掺量为30%的土体固化反应加强,试件的粘聚力和摩擦力均提高,土骨架结构可以有效承受外部的荷载作用[13],试件无侧限抗压强度提高。

(3)由击实试验可知,未掺再生微粉的城墙内芯土最优含水率为12.1%(试件的无侧限抗压强度为146.0 kPa),控制含水率为不变量12.1%时,随着再生微粉掺量从0增加到30%,试件的无侧限抗压强度先提高后降低。

(4)再生微粉具有较强的吸水能力,故含水率对试件的无侧限抗压强度影响较大。当再生微粉掺量大于15%时,含水率大于13.1%才可使试件强度提高;当采用相同含水率12.1%制备试件时,则再生微粉掺量不超过15%对试件强度更有利。

2.3 包膜试验结果与分析

控制试件含水率为12.1%,不同再生微粉掺量7 d内不包膜试件质量随时间的变化见图5,包膜试件质量随时间的变化见图6。

由图5可以看出,不包膜养护条件下,前3 d试件质量逐渐减小,并且减小的速率也较大,而3 d后质量又有增大的趋势,这是试验期间天气下雨导致空气潮湿,吸收了空气中的水分所致。

由图6可以看出,包膜养护条件下,随着时间的延长,各组试件的质量几乎不变。

图7为初始含水率为12.1%时,不同再生微粉掺量包膜试件与不包膜试件的7 d无侧限抗压强度对比。

由图7可见,未掺再生微粉时,包膜与不包膜试件的无侧限抗压强度相差较大,随着再生微粉掺量的增加,两者强度差值逐渐缩小。由图7拟合得到不包膜试件7 d无侧限抗压强度y与再生微粉掺量x之间的函数关系为:

拟合公式的相关性系数为1,表明土体的无侧限抗压强度与再生微粉掺量具有很大的相关性。

对于包膜试件,7 d无侧限抗压强度随着再生微粉掺量的增加变化不大,只在再生微粉掺量为20%左右出现略微提高趋势。对于不包膜试件,7 d无侧限抗压强度随着再生微粉掺量增加呈明显下降的趋势,尤其当再生微粉掺量为30%时,其无侧限抗压强度已经接近包膜时的强度。

由此可知,不包膜的自然状态下养护与包膜状态下养护对试件的强度影响较大。包膜时试件的含水率基本不变,而不包膜时试件的含水率是变化的(见图5),天气较干燥则含水率不断降低,偶尔下雨天空气潮湿又会使含水率略微增加。包膜时强度变化不大,是在含水率相同情况下,初始含水率一直保持不变,在薄膜包裹中水分能够更好地浸润土和再生微粉,使再生微粉与土更好地结合到一起。不包膜时试件强度提高的主要原因是干燥过程中随含水率降低试件内部不断增大的粘聚力作用所致[14]。但是随着再生微粉掺量的增加,不包膜试件的无侧限抗压强度逐渐降低,主要是因为试件的初始含水率没有使再生微粉和重塑土产生较强的粘聚力,之后含水率降低,导致强度也越来越低。综上,试件初始含水率为12.1%时,不包膜养护下未掺再生微粉的试件无侧限抗压强度最高。

2.4 养护时间的影响与分析

研究养护时间对试件的无侧限抗压强度的影响时,设置0 d组(未经养护的试件)与7 d组,7 d组包括包膜养护与不包膜养护2种情况。初始含水率为12.1%时,不同再生微粉掺量在以上条件下的无侧限抗压强度如图8所示。

由图8可以看出,未掺再生微粉时,试件包膜养护0 d的无侧限抗压强度与包膜养护7 d时较为接近,但与不包膜养护7 d的无侧限抗压强度相差较大。相同再生微粉掺量时,试件包膜养护7 d与养护0 d的无侧限抗压强度相比略有提高,但二者的值仍接近。随着再生微粉掺量的增加,不包膜养护7d试件的无侧限抗压强度出现大幅度下降,直到再生微粉掺量为30%时,其值接近包膜养护0 d与7d时的无侧限抗压强度。

在包膜养护0 d与7 d条件下,试件的无侧限抗压强度几乎没有很大变化,这是因为初始含水率的变化较小,所以土颗粒之间的粘聚力并没有明显提高。不包膜养护7d时,试件含水率在自然状态下蒸发,增加了颗粒之间的粘聚力。初始含水率为12.1%、再生微粉掺量为30%时,不包膜养护7 d试件的无侧限抗压强度高于包膜养护7 d的试件,但相比其它再生微粉掺量的试件,包膜与不包膜养护7 d的无侧限抗压强度增加值变小。

包膜养护时,无侧限抗压强度在再生微粉掺量大于20%时略有下降;不包膜养护时,无侧限抗压强度在再生微粉掺量大于10%时出现明显下降。所以,考虑养护时间,当试件中再生微粉掺量为10%左右时,不包膜养护7d比包膜养护0 d的无侧限抗压强度要高。

2.5 应力-应变关系

不同再生微粉掺量土样不包膜养护0 d时的应力-应变曲线如图9所示。

由图9(a)可见,未掺再生微粉的土样在轴向压力下发生弹塑性变形,属于应变硬化曲线,即随着轴向荷载的增加,应力与应变的增量都为正值。根据剑桥模型,应力在土体的屈服面以内只发生弹性变形,应力变化超过屈服面以后土体就会发生塑性变形[15]。由图9(b)可见,再生微粉掺量为10%时土体的弹性模量比未掺再生微粉的土体略有增大,土样的抵抗弹性变形能力有所提高,这是因为再生微粉与土颗粒之间的摩擦咬合力得到提高,并且其三维空间结构体系也发挥作用[16]。从微观上,土体的分子与分子之间的键合强度也有所提高。但是峰值过后,土体呈现了软化的塑性变形趋势,可能因为原本的结构在达到应力最大后发生了破坏,颗粒之间产生裂隙,具有一定拉力,而微粉和土体之间虽然粘结力较强,但两者之间的抗拉能力是较弱的,因此后期的延性有下降趋势。由图9(c)可见,再生微粉掺量为20%时,土体表现出明显的软化现象,即峰值后应力随应变的增大明显下降。表明再生微粉掺量较多时,土颗粒之间的结构开始发生变化,抵抗变形的能力降低,塑性阶段的延性也减弱。由图9(d)可见,再生微粉掺量为30%时,弹性阶段强度降幅较大,仅能达到100 kPa左右,弹性模量也呈现降低趋势。土体与再生微粉之间的粘结力因再生微粉掺量过多而大幅降低,土体的粘聚力受到再生微粉一定的干扰。

综合来看,当再生微粉掺量为10%左右时,土样的无侧限抗压强度和弹性模量有所提高,应力也能够达到最大值,但当再生微粉掺量增加到20%和30%时,对抵抗外界荷载下的变形不利。建议实际工程中城墙内芯土掺加10%再生微粉,含水率应控制在13%左右,夯实后自然状态养护7 d,这样能够使城墙整体强度更高。

3 结语

(1)再生微粉掺量和含水率均会影响土样的无侧限抗压强度。当再生微粉掺量大于15%时,含水率大于13.1%才可使试件强度提高;当采用相同含水率12.1%制备试件时,则再生微粉掺量不超过15%对试件强度更有利。

(2)含水率为12.1%时,不包膜养护条件下试件的无侧限抗压强度远高于包膜养护条件下,不包膜养护时无侧限抗压强度随再生微粉掺量的增加逐渐降低。

(3)包膜养护0 d试件的无侧限抗压强度与包膜养护7 d的无侧限抗压强度接近,远低于在不包膜状态下自然养护7 d的试件,所以试件不包膜养护7 d更有利于强度的提高。

(4)分析应力-应变曲线可知,再生微粉掺量为10%左右时土样的弹性模量最高,在达到峰值后延性也较好,土体具有一定抵抗变形能力。

(5)建议实际工程中城墙内芯土掺加10%再生微粉,含水率应控制在13%左右,夯实后自然状态养护7 d,这样能够使城墙整体强度更高。