某放射性废金属熔炼炉接受式排风罩优化研究

吴庆东,张贻良,曾 灌,薛向明,古晓娜,段宇建,刘沛瑶,战景明

(1.中国辐射防护研究院,太原 030006;2.湖南核工业宏华机械有限公司,湖南 衡阳 421002)

核设施退役中的一个重要内容是对被污染的设备、管道、阀门等进行熔炼去污,以降低其放射性水平,便于处置或重复利用[1],其工艺主要通过熔炼放射性废金属,同时加入助溶剂进行反应、造渣,进而将废金属中的放射性核素融合在熔渣中去除[2]。熔炼去污技术有很可观的减容系数(对金属为2至10倍)[3],通过熔炼去污技术可以回收很多宝贵金属[4]。试验表明,金属废物熔炼去污可达清洁解控水平[5]。但是,核设施废金属在回炉熔炼时会产生放射性气溶胶,对劳动者健康及环境潜在危害严重。针对放射性废金属熔炼去污过程中熔炼炉口产生的放射性气溶胶的无组织排放且危害较大的问题,亟待整治。

目前,针对流体研究主要有理论分析法、实验研究法和数值模拟法。数值模拟法在三维建模和网格划分的基础上,运用计算流体力学(简称CFD)计算和模拟有害物质的流动、扩散、沉积过程和影响因素。CFD数值模拟方法通过使用计算机软件,模拟流体的运动、传质、传热及其化学反应过程[6],计算放射性气溶胶粒子在扩散输运时的运动轨迹,并计算相关流场分布、温度场分布,形成可视化效果。1983年,Popiolec[7]通过对热源产生的热射流进行数值模拟,并通过实验进行验证,数值模拟结果与实验结果吻合。2013年,Butenko等[8]对熔炼车间电弧炼钢炉(DSP-200)及其通风系统进行建模,并对五种主要类型的通风系统进行了数值模拟,解决了工作区域内的通风优化问题。2020年,Panjwanj等人[9]运用数值模拟方法模拟熔炼车间中颗粒的扩散和收集,得出罩口形状、颗粒密度、颗粒大小、通风量和吸风率决定最终的收尘效率的结论,进而指导通风系统的设计。可以看出,关于热射流的理论计算方面已经成熟,近几年国外学者主要通过数值模拟方法对熔炼厂房通风系统优化进行了较为细致的研究。我国针对熔炼设施通风系统研究相对较少。2011年,唐炼[10]使用数值模拟方法对炼钢电炉产生的烟尘扩散进行了模拟,分别模拟了风速1.2 m/s时设置一扇进风门(方案一)和风速1.2 m/s时设置一扇进风门和一扇出风门(方案二)情况,得出方案二排烟效果较好,并对方案二进行不同风速的模拟,进风口风速大于4 m/s时,即使关闭出风口处的大门,车间内烟尘浓度可符合卫生标准的结论,指导厂房排风设计。2016年,李福强[11]采用数值模拟方法对冶炼厂房污染物上方的局部排风罩的形状、吸气压力、高度参数进行优化,最终得到相对较好的局部排气罩的方案。

综上所述,国内外对熔炼厂房通风已有一些研究,CFD数值模拟方法已成为目前流体研究的主流。核设施废金属熔炼时不仅会产生烟尘,同时也伴随着放射性气溶胶的扩散,在前人的研究基础上,采用理论计算的经验公式设计熔炼炉接受式排风罩,用数值模拟技术对其进行优化,以便在有效排除放射性气溶胶的前提下节约能源,节省空间。

1 理论计算

熔炼厂房放射性气溶胶的扩散是在热源的作用下形成热射流,携带放射性气溶胶在厂房内扩散。通过计算一定热源高度上热射流直径和流量,进而确定其所需的局部排风罩尺寸。

1.1 对流散热量的确定

热源的对流散热量可按以下公式进行计算[12]:

Q=αAΔT

(1)

(2)

式中,Q为对流散热量,kJ/s;A为热源的对流放热面积,m2;ΔT为热源表面与周围空气的温度差,℃;α为对流放热系数,J/(m2·s·℃);a为系数,对于水平散热面,a=1.7,垂直散热面a=1.13。

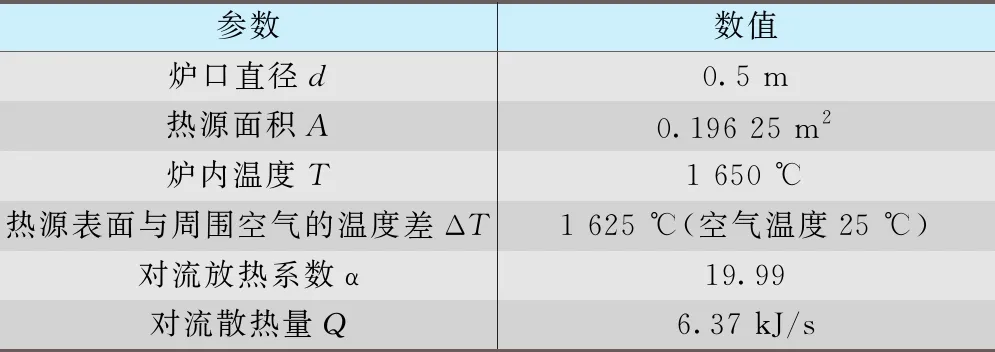

本研究计算的对流散热量见表1。

表1 散热量计算

1.2 热源上部热射流计算

(1)流量的计算

不同高度上热射流的流量按下式进行计算[12]:

LZ=0.04Q1/3Z3/2

(3)

Z=H+1.26B

(4)

式中,LZ为Z高度上热射流的流量,m3/s;Q为热源的对流散热量,kJ/s;Z为假想点源至计算断面的距离,m;H为热源至计算断面的距离,m;B为热源水平投影的直径或长边尺寸,m。

H/B在0.9~7.4的范围内。

(2)热射流直径的计算

在某一高度上热射流的断面直径DZ为:

DZ=0.36H+B

(5)

1.3 排风罩尺寸计算

高悬罩均采用圆形罩,罩口尺寸D按下式确定:

D=DZ+0.8H

(6)

1.4 排风量计算

高悬罩的排风量L:

L=LZ+v′A′

(7)

式中,LZ为罩口断面上的热射流流量,m3/s;A′为罩口的扩大面积,即罩口面积减去热射流的断面积,m2;v′为扩大面积上空气的吸入速度,m/s,v′=0.5~0.75 m/s。

1.5 基于理论计算的排风罩设计方案

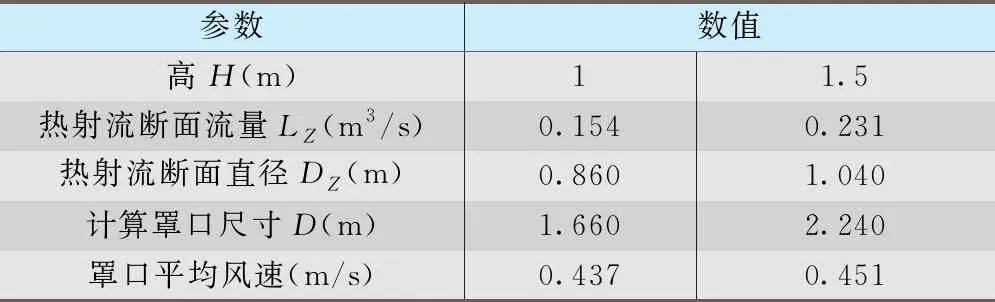

根据上述理论计算经验公式,某废金属熔炼去污厂房布置1台中频感应炉进行黑色金属熔炼,其排风罩在高度为1 m、1.5 m处的风量和直径见表2。

表2 排风罩计算参数

2 放射性废金属熔炼炉接受式排风罩优化研究

2.1 模型建立及边界条件

2.1.1数学模型

计算流体力学的控制方程包括质量守恒方程、动量守恒方程和能量守恒方程[13]。

(1)质量守恒方程(又称连续性方程)

(8)

式中,μx、vy、wz为流体速度矢量在x、y、z方向上的分量,t为时间,ρ为密度。

(2)动量守恒方程(牛顿第二定律)

x方向上的动量方程:

(9)

y方向上的动量方程:

(10)

z方向上的动量方程:

(11)

(3)能量守恒方程

(12)

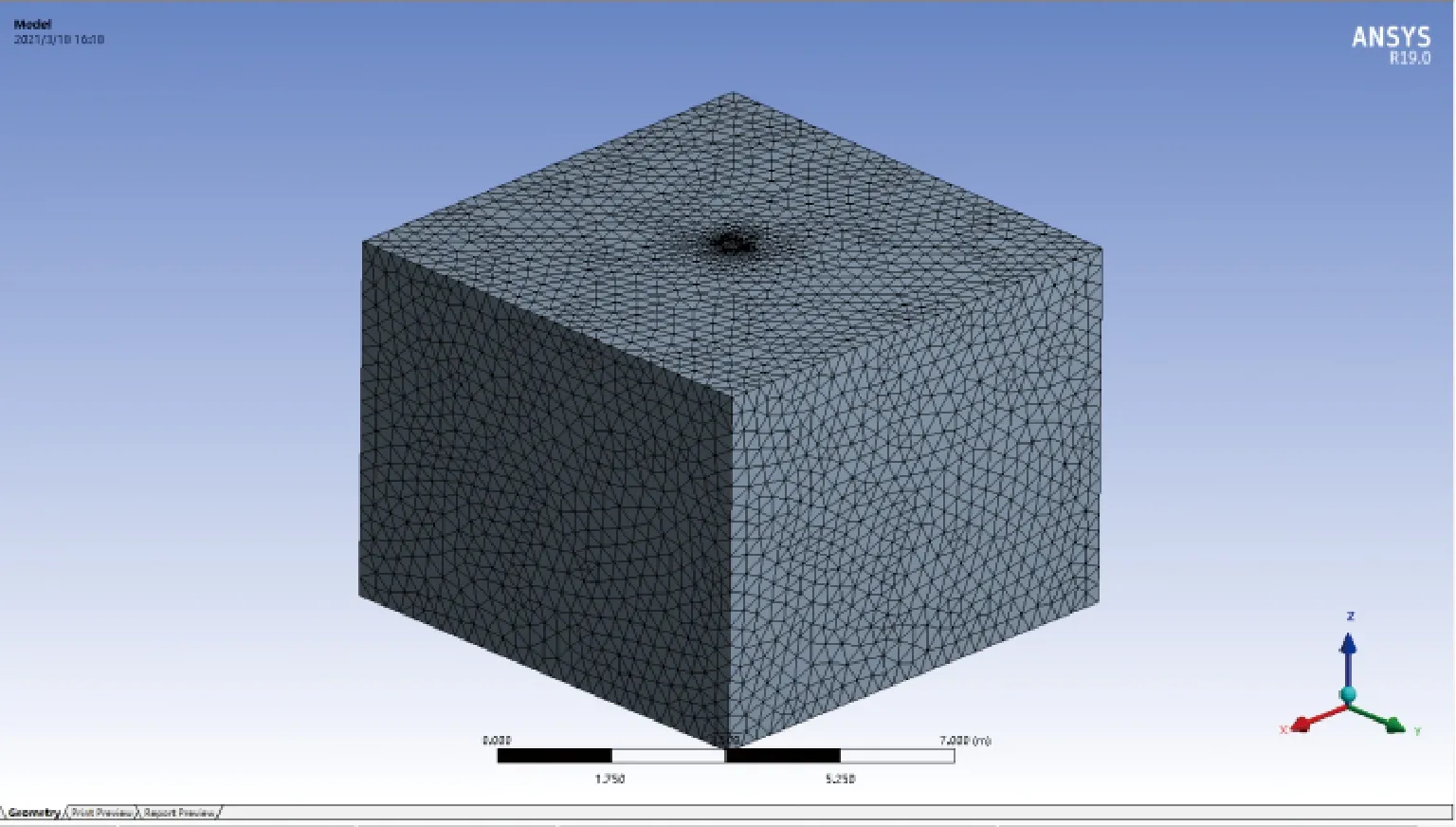

2.1.2几何模型

设置局部排风系统,与真实厂房物理边界及尺寸相关性较小,因此本研究建立以熔炼炉口为中心的方形虚拟尺寸的计算域模型,模型尺寸为8 m×8 m×6 m,炉口尺寸为d=0.5 m,热烟气从炉口表面逸出,炉口上方设置排风罩。如图1所示。

图1 计算域模型

模型网格采用四面体/混合网格划分方法,连续和曲率函数自动划分网格,并对熔炼炉入口处的网格进行加密,以避开有害物质散发过程中浓度变化比较大而影响计算结果的情况,提高模拟的准确度。最终划分的网格数量为113 586,最大网格尺寸为0.562 m,最小网格尺寸为0.009 m。网格划分见图2。

图2 网格划分

2.1.3边界条件

熔炼产生的放射性气溶胶颗粒粒径范围主要为0~1 μm,且在该范围内分布较为均匀。研究使用 Rosin-Rammler分布来定义熔炼去污过程中产生放射性气溶胶的粒径。

假定厂房内无风,即不考虑外界横风对厂房内烟气扩散的影响。同时模拟的污染物仅考虑放射性气溶胶的细颗粒物扩散,忽略少量污染气体的影响。其他假设如下:

(1)低速、密度不变、不可压流体流动;

(2)符合气体状态方程的等压流动;

(3)符合Boussinesq假设;

(4)自然对流下的的湍流流动。

(5)颗粒运动过程中不考虑颗粒间的碰撞、凝并等作用。

设置计算域侧面为速度入口边界,值为0;上下面和排气罩壁面为wall边界;排气罩口设置为速度出口边界,根据排气罩高度分别设置为-0.437 m/s、-0.451 m/s。污染面为高温壁面,直径D=0.5 m,温度1 650 ℃,并设置为DPM模型的颗粒注射面,颗粒粒径服从Rosin-Rammler分布,并在0~10 s内进行注射,总质量流量设置为2×10-3kg/s。

2.2 数值模拟结果

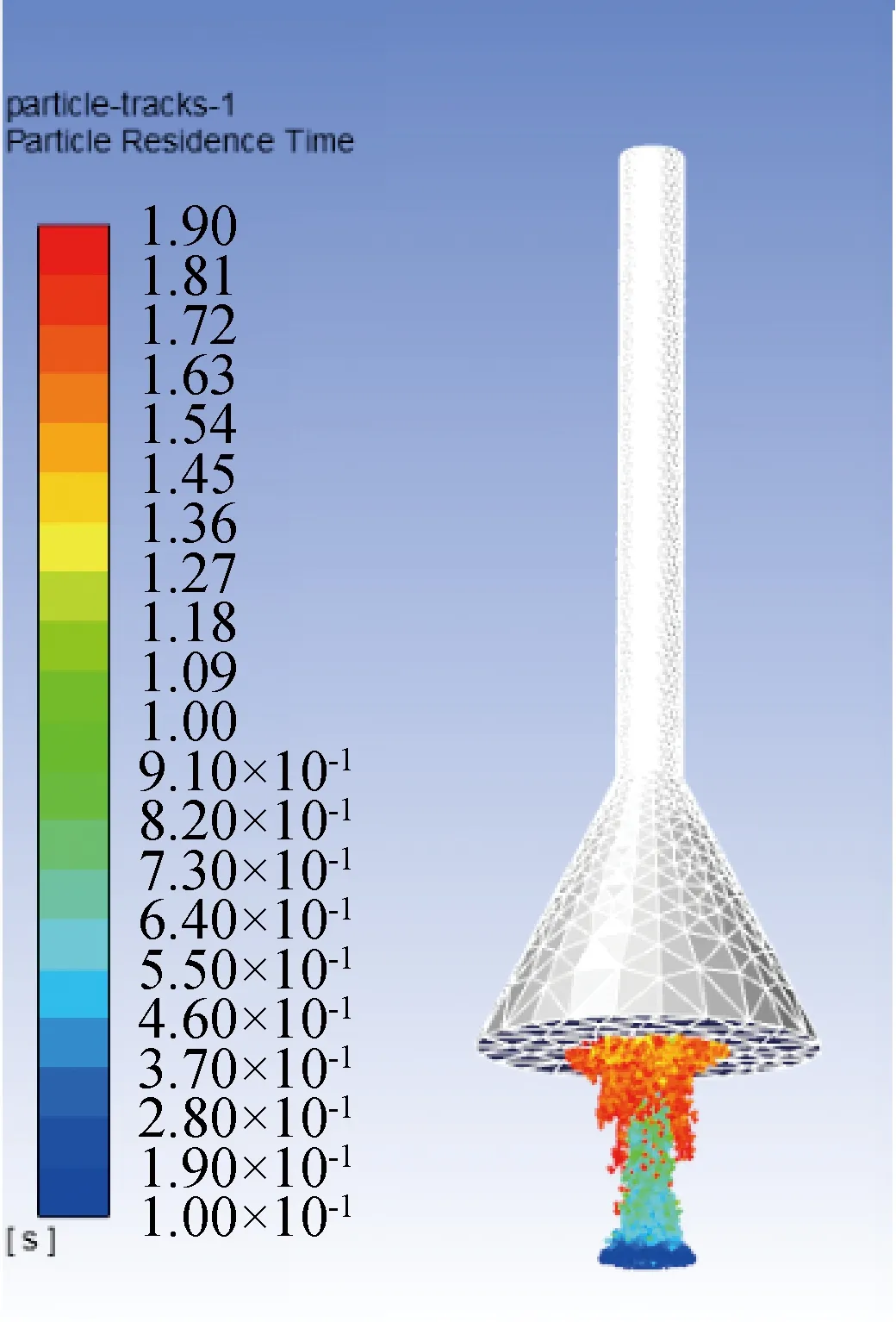

2.2.1罩口高度的影响

确定一个罩口尺寸,研究不同罩口高度对放射性气溶胶的排除效果,选择排风罩高度为1 m时的计算罩口尺寸1.66 m。使用Fluent软件对排风罩高度为1 m、1.5 m时,罩口直径为1.66 m进行数值模拟,图3、图4模拟结果表明排风罩高度为1 m和1.5 m时均能有效排出熔炼炉产生的放射性气溶胶,并存在一定的冗余。但是,排风罩高度太低会影响熔炼去污厂房劳动者的正常操作,因此本研究方案取1.5 m高度较为适宜。

图3 放射性气溶胶分布,排风罩高度H=1 m,D=1.66 m

图4 放射性气溶胶分布,排风罩高度 H=1.5 m,D=1.66 m

2.2.2罩口尺寸的影响

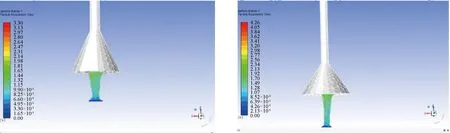

使用Fluent软件对排风罩高度为1.5 m时,罩口直径分别为1.66 m、2.24 m进行数值模拟(见图5),结果表明罩口直径为2.24 m时风量产生更大的冗余。

图5 放射性气溶胶分布图,左图D=1.66 m,右图D=2.24 m

2.2.3干扰风的影响

根据实际运行条件,在考虑0.3 m/s横风状态(根据现场检测结果,厂房内炉旁风速最大值为0.3 m/s)下对熔炼炉放射性气溶胶分布进行模拟,取罩口高度为1.5 m,此时热射流断面直径为1.04 m,因此所选罩口不应小于热射流断面直径,取罩口直径分别为1.2 m、1.3 m、1.4 m。

模拟条件:X轴方向取速度入口,风速0.3 m/s,排风罩高度1.5 m,罩口直径1.2 m、1.3 m、1.4 m,排风量分别为0.85 m3/s、1.00 m3/s、1.16 m3/s,进行数值模拟。

图6为模拟结果。由图6可见,排风罩直径为1.2 m、1.3 m时,放射性气溶胶会大量逃逸出排风罩控制范围而扩散至厂房内,当排风罩直径为1.4 m时可有效捕捉产生的放射性气溶胶颗粒。

图6 放射性气溶胶分布

表3 不同排风罩高度下放射性气溶胶捕捉率

3 结果与讨论

当污染物在厂房内定点发生时,采用局部排风措施是最有效的治理措施。本文通过理论计算和CFD数值模拟相结合的方式对某熔炼去污厂房的局部排风系统进行了设计。利用CFD技术优化的最佳排气罩设计为:排风罩的最佳距地高度为1.5 m,为了保证对烟尘颗粒的控制效果,当下部污染源面直径为0.5 m时,存在0.3 m/s的横风状态下,排风罩为直径D=1.4 m的圆形罩,与理论计算设计相比,直径减少了0.84 m,风量减少了0.616 m3/s,这样设计不仅可以有效去除熔炼炉产生的放射性气溶胶,而且节省空间,节约能源。

CFD数值模拟的结果准确度非常依赖网格的划分和边界条件的设置。简单的CFD模拟可以较为准确的预测流体流动,这点毋庸置疑,但精确的模拟需要使用更高质量的网格以及精确的边界条件,并使用理论计算或实验研究对其进行验证。因此,使用CFD数值模拟方法时应尽量提高网格的质量和准确设置边界条件,这就需要对工作场所进行详细的现场调查,掌握可能影响有害物质扩散及风流的各项因素。本研究使用CFD数值模拟建模时对工作场所进行了必要的简化,而且未考虑劳动者作业时所产生的风流阻挡等作用。且出于保守的考虑,将炉口温度设置为1 650 ℃,但实际生产过程中,炉口温度仅在准备出料时可以达到1 650 ℃,投料及扒渣及升温过程中温度均低于1 650 ℃。这些都是后期需要再详细考虑加以补充的内容。

4 结论

(1)使用CFD数值模拟方法对排风罩优化后的结果为直径D=1.4 m的圆形罩。

(2)与理论计算设计相比,排风罩直径减少了0.84 m,风量减少了0.616 m3/s,节省空间,节约能源,但模拟时未考虑人员操作,可能对最终罩口尺寸产生少量影响。考虑可进行现场实验,进一步验证本研究得到的排风罩对放射性气溶胶的去除效率,为工程防护改造提供依据。

(3)由于熔炼炉产生的烟尘扩散机理基本一致,因此本文也可供其他熔炼炉排风罩的设计参考借鉴。

本研究立足于放射性气溶胶的通风防治技术,使用CFD数值模拟与理论计算相结合的方法对熔炼炉接受式排风罩进行优化,可以为下一步进行熔炼炉放射性气溶胶的工程防护提供指导。后期将进一步优化网格,模拟人员生产操作状态下的放射性气溶胶的扩散,并开展相关实验验证,以设计完整的通风系统改造方案,全面改善放射性废旧金属熔炼厂房工作环境。