基于翻车机的敞车摘钩机器人控制系统设计

李志康,张广渊,赵峰,王国锋

(山东交通学院,山东 济南 250357)

0 引 言

目前,我国以煤炭为代表的散装物料铁路运输采用敞车装运为主要形式,大宗物料的卸车作业通常采用折返式卸车及进行快速翻卸,其主要作业流程均已实现机械化自动控制。翻车机需要将敞车逐节拆解进行翻车作业,但是现有的铁路敞车采用对撞式车钩结构其钩舌、钩销、拉杆手柄等特有操控机构基于人工操作进行设计,当前操作依靠工人手动作业,没有成熟应用的自动化解决方案。该环境下安全隐患诸多,粉尘污染损害人身健康、操作效率低、用工成本高、重复性工作造成人力资源浪费,因此设计了一种摘钩机器人控制管理系统。

1 系统总体设计

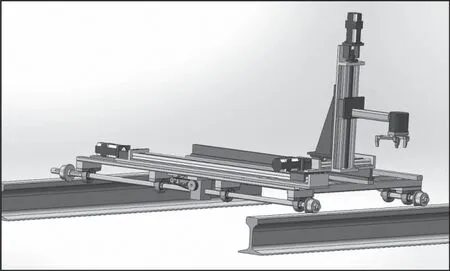

以S7-1200 PLC 为核心,开发敞车摘钩机器人如图1所示,并设计了敞车摘钩机器人控制系统。

图1 敞车摘钩机器人

在TIA portal 平台上进行硬件组态、通信配置、机器人运动控制程序编写,在WINCC 和云平台上进行监控界面的开发,使用EPLAN Electric P8 对机器人进行电气设计。根据翻车机室控制管理要求,应用射频RFID 获取敞车的基本信息,再由PLC 或上位机集中处理,融合工业以太网和物联网,以提高翻车机室机械自动化、信息化水平。

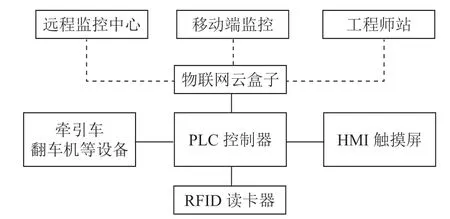

1.1 该系统总体构成

敞车摘钩机器人控制系统是热电行业的重要辅助单元,通过融合工业以太网和物联网实现摘钩机器人自动化运行。完成非接触式RFID 检测敞车型号,记录敞车、车型、车钩类型等基本信息、机器人摘钩作业、外部传感器数据采集、上位机监控等任务。该系统总体构成如图2所示。

图2 系统总体构成

1.2 系统工作流程

敞车摘钩控制系统控制流程如下,系统启动后,在HMI上位机界面设定运行速度等参数,设定成功后牵引车牵引敞车进入翻车机室,敞车在牵引车的牵引下经过指定工作区域触发限位开关。非接触式信号采集装置RFID 进行检测记录敞车信息,该信息包括敞车的车型、装运煤炭吨数、车厢编码等。信息记录以后,牵引车继续牵引至敞车摘钩作业区,机器人根据RFID 采集到的信息,进行位置初判。最后结合视觉检测信息,机器人执行敞车摘钩动作,动作完成后牵引车将当前敞车牵引,在运动过程中实现本节敞车与后车分离。牵引车将当前敞车牵引至翻车机,翻车机执行翻卸任务,运行结束。

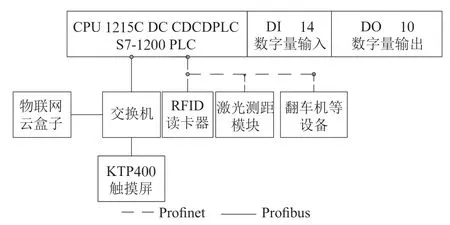

1.3 硬件选型与设计

敞车摘钩机器人控制系统下位机以PLC 为核心,利用射频RFID 获取敞车类型以及车钩信息,PLC 控制器根据RFID 读取的信息以及视觉检测的车钩信息,机器人运动执行摘钩作业。上位机通过物联网云平台接收PLC 以及机器人作业设备信号,云端对数据进行监控和处理,将生产信息展示给管理人员,硬件集成如图3所示。

图3 硬件集成图

不同的PLC 设备会根据CPU 的功能不同以及输出点位的数量分为不同的类型,本文主要以三轴电驱动机器人为例,考虑到控制器系统性能和可扩展性等因素,PLC 选用西门子1200 系列CPU1215C DC DCDC 作为系统的控制单元。1215C 为紧凑型CPU,PLC 设备的数字量有14 输入和10个输出,两路模拟量输入输出,板载6 个高速计数器和4 个脉冲输出,2 个PROFINET 端口,用于编程、HMI 和PLC间数据通信。其中一个接口接交换机用于扩展PROFINET端口,通过以太网PROFINET 交换机和KTP400 触摸屏、物联网云平台相连接。

RFID 射频识别技术是一种非接触、近距离无线通信技术。选用深圳市骏发瑞达智能科技有限公司HR1907读卡器。通过RFID 读卡器自动识别标签信息。RFID 实现标签物体和网络之间进行双向数据交互和实时动态管理。在制造业领域中,RFID 与PLC 搭配使用,是最普遍的无线识别工业控制方式,与射频RFID融合有助于实现生产数据的在线监控管理。因此,根据翻车机室安全管理需要,设计了一种摘钩机器人控制系统,由射频RFID 记录敞车类型及车钩信息等。

物联网云平台为连接设备提供安全可靠的通信能力,云平台支持连接设备数据采集后存储,支持连接设备间的数据转换和数据下发。此外,提供方便的设备管理,并且支持数据结构化存储、远程调试、监控和运行维护。实验选用速控云智能科技有限公司Suk-Box-W 型号物联网云盒子。

HMI 界面设计采用TIA Portal V15 中的WINCC 软件,该软件中包含界面开发所应用的基本控件、图像、元素等,可灵活、高效地完成基本功能界面编程开发。其次,西门子博图软件,可实现HMI 变量和PLC 变量链接,实现实时交互和控制。以便变量参数,数据在应用界面上实时同步显示。HMI 触摸屏选用西门子KTP400 触摸屏。

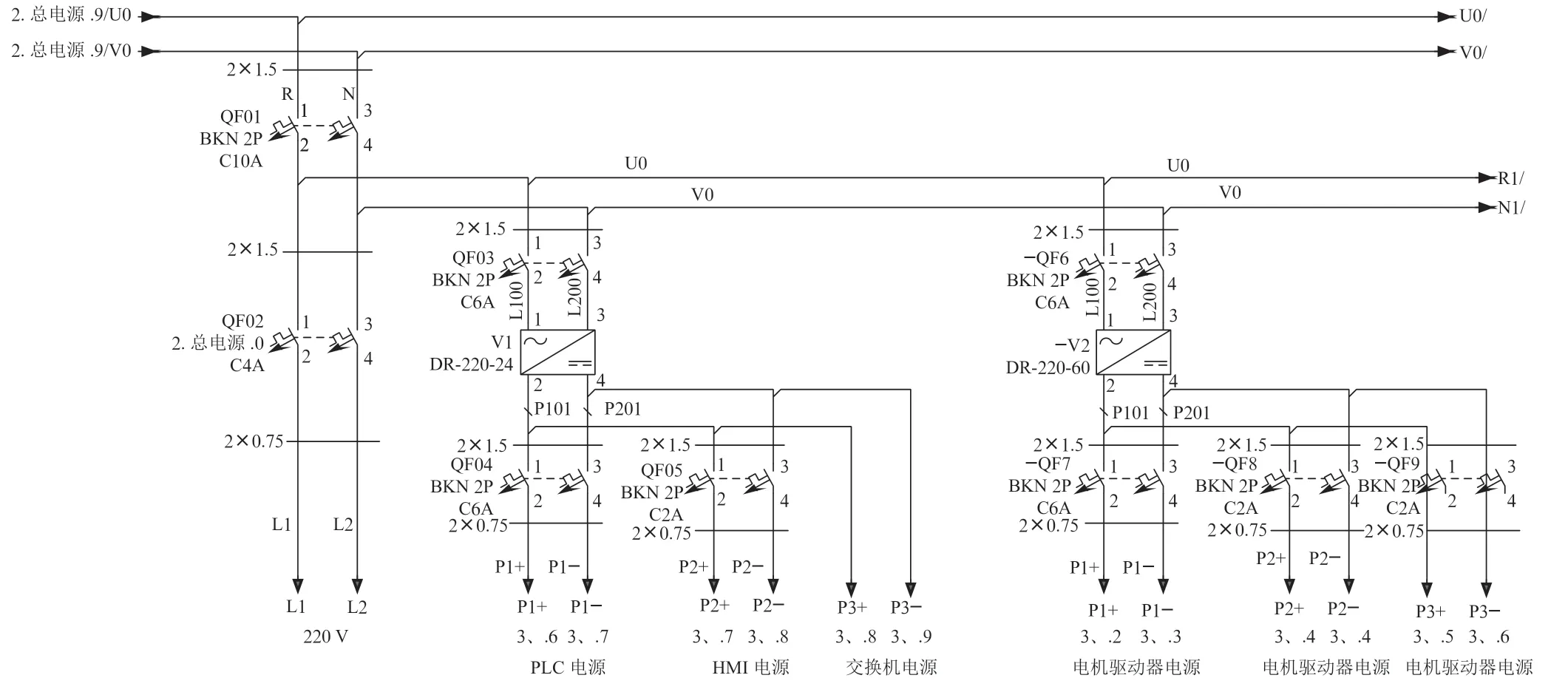

1.4 机器人电气设计

EPLAN 是一款多领域的设计的软件,应用范围广泛,平台包括Electric P8 和ProPanel 模块,Electric P8 用于电气原理图的设计,可缩短工程时间和降低设计成本。电气设计部分,使用EPLAN Electric P8 对机器人进行电气设计。电源保护原理图如图,电源分配原理图如图4所示,电机驱动控制电路原理图,PLC 电路原理图,HMI 触摸屏电路原理图,PLC 输入输出接线原理图。

图4 机器人电气设计

1.5 上位机软件设计

为实现翻车机室敞车摘钩机器人故障报警实时监控,敞车摘钩机器人控制系统上位机软件包括摘钩工作区的HMI界面和云平台远程监控界面。可清晰看到敞车摘钩机器人等设备的工作状态,现场管理的工作人员可通过应用界面,监视翻车机室是否发生故障以及故障发生点,方便排除故障。在上位机HMI 界面中设计了组态界面、用户登录界面、报警试图、应用监控界面等。

1.6 机器人运动控制程序设计

机器人运动控制程序的编程遵循模块化进行,RFID 与PLC 采用485 通信方式进行通信,在程序中需要设定RFID读卡器工作模式,本实验中选择第4 种工作模式即外部信号触发RFID 读卡器进行一次扫描的工作模式。PLC 读取RFID 参数程序块,并将标签数据进行读取、处理、存放进DB 数组中。程序可实现将读取到的敞车标签信息存放到数组,以供其他程序进行使用。

PLC 控制机械臂电机轴程序,包括电机轴启动、停止、回原点、相对位移移动等指令。当要执行摘钩动作或机器人运动指令时,PLC 调用运动指令块,根据运动参数的下发情况,执行相应的运动指令。在实际的机器人工作时,首先将机器人上电进行初始化,PLC 控制电机等将机器人的三轴迅速调整至初始位置。数据存储区进行初始化清零。在完成上电之后,三个轴分别复位,触发三个轴复位之后,当三轴分别都回归到各自的原点位置之后,触发复位完成的总标志位置,此时表示机器人可以开始正常工作。在PLC 控制中,主要是以程序方式来体现其控制功能,由于其内部的继电器数量庞大,在内存允许的情况下能够反复使用。在控制过程中,使用PLC 能够实现对气动机器人的高精度控制。至此完成基于PLC 技术的机器人自动化控制方法。

PLC 控制器与上位机通信程序,实现PLC 与上位机通信,将上位机处理的数据进行下发,并实现数据交互。PLC控制器与HMI 触摸屏通信,通过在博图软件中组态,设置同网段不同的两个地址,硬件连接采用PROFINET 网线连接,实验中PLC 地址为192.168.0.12,HMI 触摸屏地址为192.168.0.11。

2 实验过程

2.1 实验设置

因翻车机室是重型生产车间,为验证本文设计的基于翻车机室的敞车摘钩机器人自动化控制方法具有一定的有效性,因此实验部分在实验室搭建简易实验平台。过程中,选择控制器的是型号为西门子1215C CPU 搭配性能适配的伺服系统作为方法性能测试的硬件部分。在测试中,使用本文设计的PLC 控制电驱动机器人的自动化控制方法。

验证包括PLC 内部数据与云平台交互、PLC 收发牵引车、RFID 等外部设备信号、机器人运动程序控制、HMI 界面设置等。测试搭建环境,硬件组态链接包括RFID 读卡器、HMI 触摸屏、PLC 控制器和物联网云盒子等,软件编程设计包括机器人运动程序、上位机界面设计等。

2.2 实验结果

在实验中,PLC 接收RFID 读卡器通信数组,保存敞车类型以及车钩信息。外部设备通过PLC 进行数据采集,在HMI 和云平台上对数据进行显示。

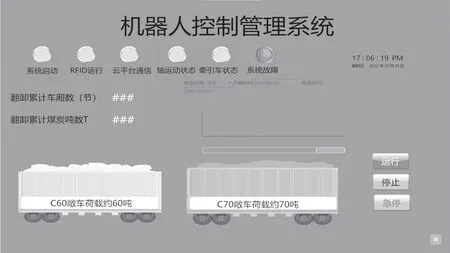

测试结果,RFID 测试结果数组68 ~79 位为数据信息位,其他为数据组包头信息和校验位。云平台界面测试结果如图5所示可清晰地看到机器人云平台管理系统中现场的工作信息,可以查询云平台历史数据查询界面的测试结果,HMI 触摸屏手动调试界面,HMI 触摸屏显示界面如图6所示,方便现场的工作人员调试、检查等。

图5 云平台界面测试

实验验证表明,自动化敞车摘钩机器人控制管理系统功能合理、运行稳定,既能高效管理敞车摘钩机器人使用安全等信息,又有助于提高热电行业机械化、自动化水平。

3 结 论

本文以热电企业翻车机室为背景,设计了一种敞车摘钩机器人的控制管理系统。完成的工作主要包括以下几个方面:机器人运动控制、敞车信息采集、牵引车等信号处理、上位机运行监控,从工作过程出发,对敞车摘钩机器人控制系统给出了相应的设计方案、系统总体设计并进行了软件设计和硬件设计。对下位机控制系统的各个模块分别进行了测试,并对系统的性能进行了分析建立了上位机各模块的功能。在此基础上,对整个系统进行了测试控制系统能正常可靠地运行。