隧道集水廊道底板型衬砌结构排水泄压能力研究

兰 庆 男,许 ,陶 伟 明,张 志 强

(1.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031; 2.石家庄铁道大学 土木工程学院,河北 石家庄 050043; 3.中铁二院工程集团有限责任公司,四川 成都 610081)

0 引 言

富水地区隧道的病害问题多数与地下水密切相关。地下水的长期积蓄、冲刷、侵蚀作用使围岩强度低、均匀性与稳定性差。目前,对于富水地区,隧道排水体系的设计主要以“泄水洞+仰拱型衬砌排水系统”为主。虽然该设计形式可以有效降低衬砌外水压力,但仍无法有效解决隧底积水问题,导致隧底结构承受水压过大,引发仰拱隆起、道床变形、衬砌裂损等病害,严重影响隧道结构稳定及运营安全[1-5]。

近年来,众多学者针对隧道防排水体系开展了深入的研究。骆耀文等[6]基于流固耦合理论,对防水板半包-排水型、防水板全包-堵水型以及防水板全包-排水型隧道渗流特征进行研究,得到了不同防排水形式下衬砌结构外水压力的分布规律。赖金星等[7]以某公路隧道为依托,将涌水类型划分为滴渗、淋淌、股水和突水4种,并根据隧道设计原则和防排水影响因素,提出了4种合理的防排水衬砌结构。彭良田等[8]采用连续-非连续方法对不同水压作用下衬砌结构渐进破坏过程进行模拟,得到衬砌界面破裂率和渐进破坏之间的关系,并基于此提出衬砌结构承压能力的评价方法。邹育麟等[9]基于流固耦合理论,建立全封堵、设置环纵盲管以及二衬墙脚设置泄水孔3种工况下衬砌结构数值模型,探究注浆圈参数、控制排水量等因素对隧道排泄能力和外水压力的影响。刘坤[10]采用现场试验、理论分析和数值模拟相结合的方法,分析不同排水系统局部堵塞长度和注浆加固圈参数等因素对衬砌外水压力和安全系数的影响。然而,对于防排水体系方面的研究多集中于仰拱型衬砌,很少有学者针对底板型衬砌结构展开研究。

为解决仰拱型衬砌结构无法有效排出隧道底部积水这一难题[11-13],本文设计了新型集水廊道底板型衬砌和中心排水沟底板型衬砌两种结构。相比仰拱型衬砌,该结构集水、排水能力均有很大提升,可有效减少由衬砌背后水压力过大而引发的隧道病害。

本文以贵南高铁九万山隧道为工程依托,基于流固耦合原理,建立富水地层条件下新型集水廊道底板型衬砌、中心排水沟底板型衬砌以及泄水洞+仰拱型衬砌结构数值模型,从围岩渗流场、衬砌结构外水压力分布规律、泄水孔流量以及结构安全系数等方面综合评价衬砌结构的排泄能力、安全性以及适用性,以得到最优隧道排水衬砌结构,并在此基础上研究盲管间距对新型集水廊道衬砌结构排水泄压能力的影响。

1 工程背景

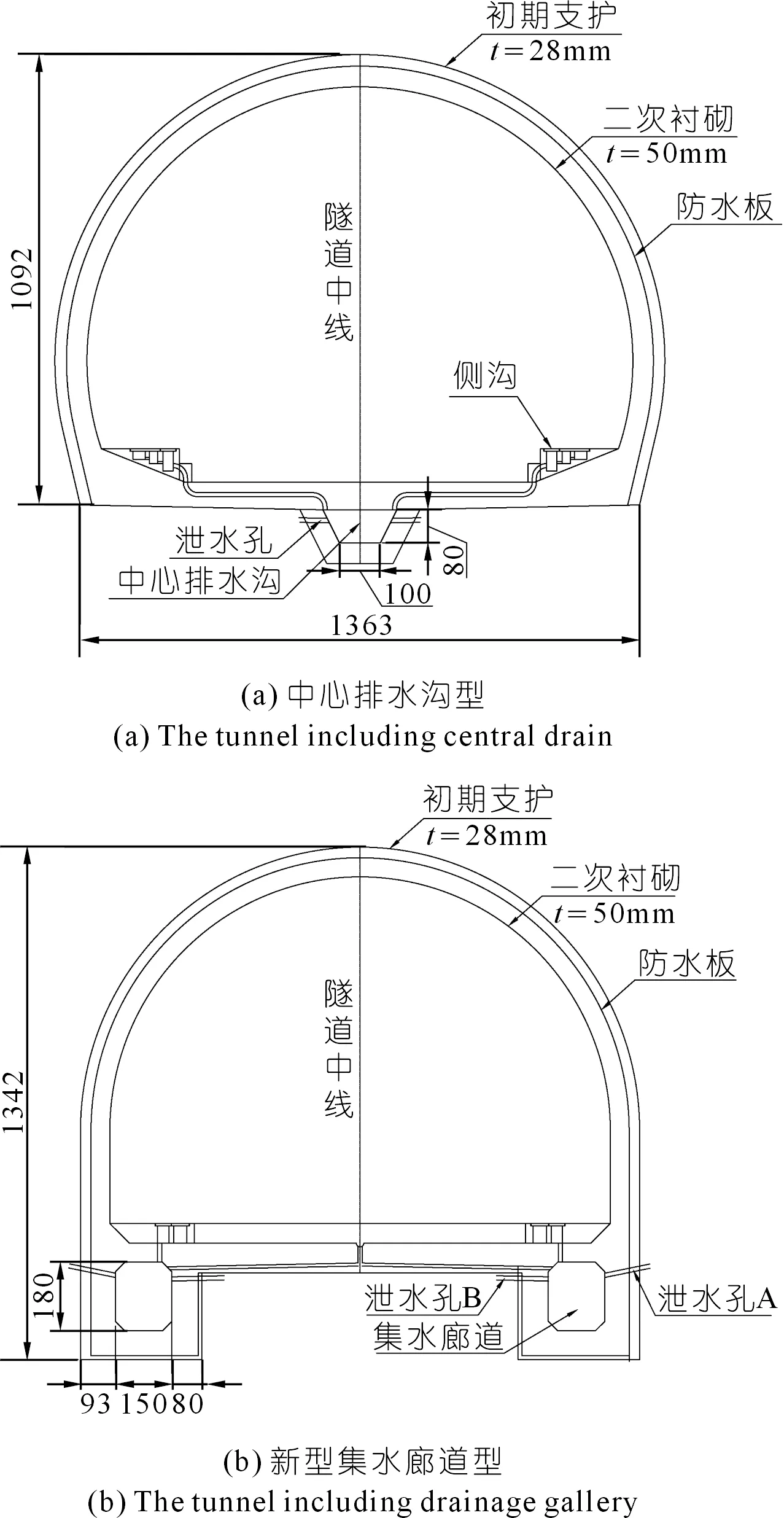

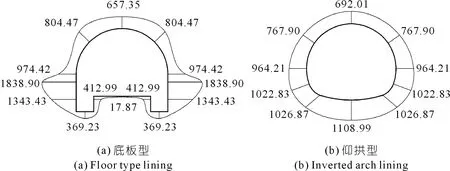

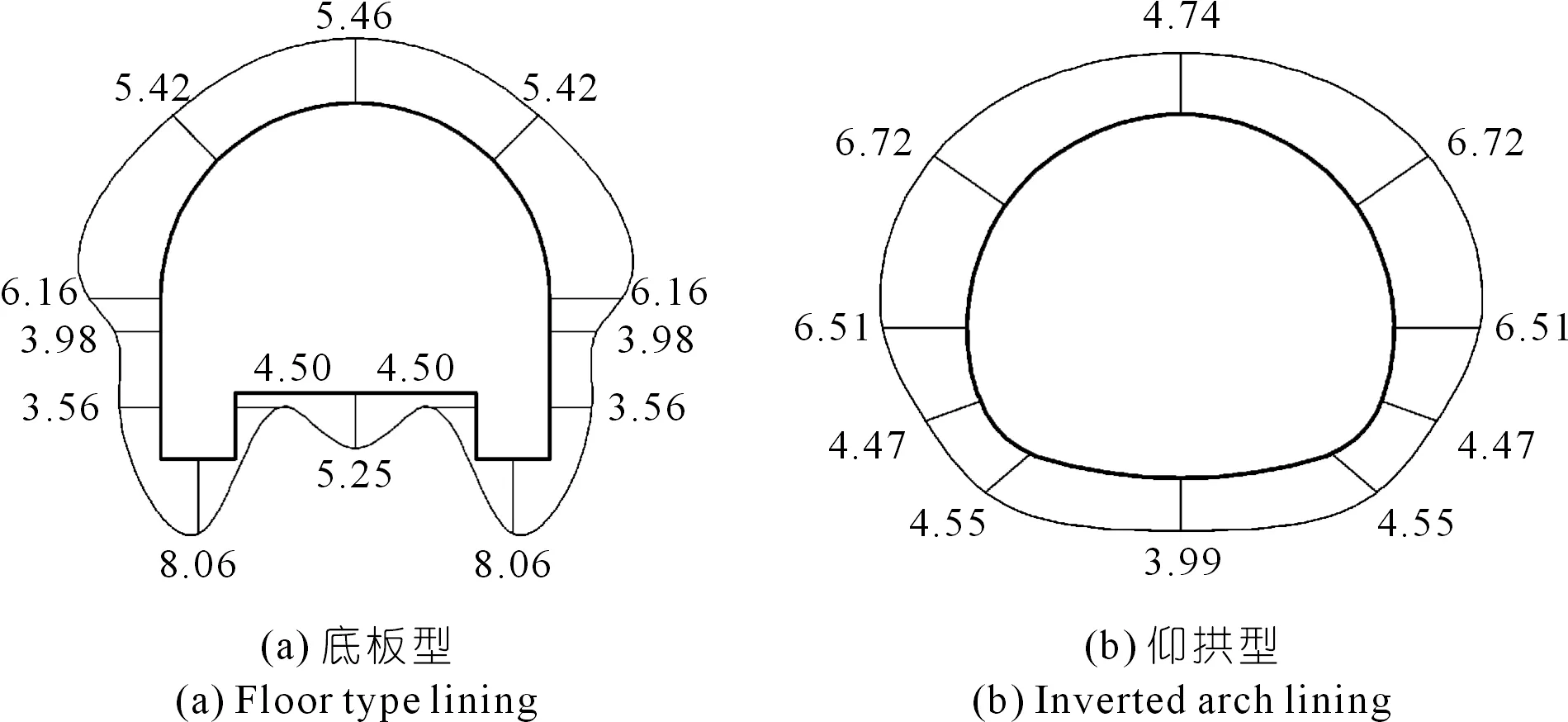

贵南铁路客运专线九万山隧道为双线单洞隧道,全长15 485 m,最大埋深约520 m。区间岩溶发育,地表大型封闭洼地、岩溶漏斗密集。隧道采用仰拱型衬砌结构,正线右侧30 m处设置有泄水洞,其设计参数如图1所示。结合贵南客专设计和施工概况,提出新型集水廊道、中心排水沟底板型衬砌结构,其设计参数如图2所示。参考相关设计资料和TB 10003-2016《铁路隧道设计规范》,3种衬砌结构的排水体系设计如下:二次衬砌背后铺设Φ50环向盲管,纵向间距6 m;两侧边墙脚附近铺设Φ80纵向盲管;泄水孔纵向间距2 m,孔径Φ110。

图1 仰拱型衬砌及泄水洞设计(尺寸单位:mm)Fig.1 Invert type lining and drainage hole

图2 底板型衬砌设计(尺寸单位:mm)Fig.2 Floor type lining design drawing

2 数值模型建立

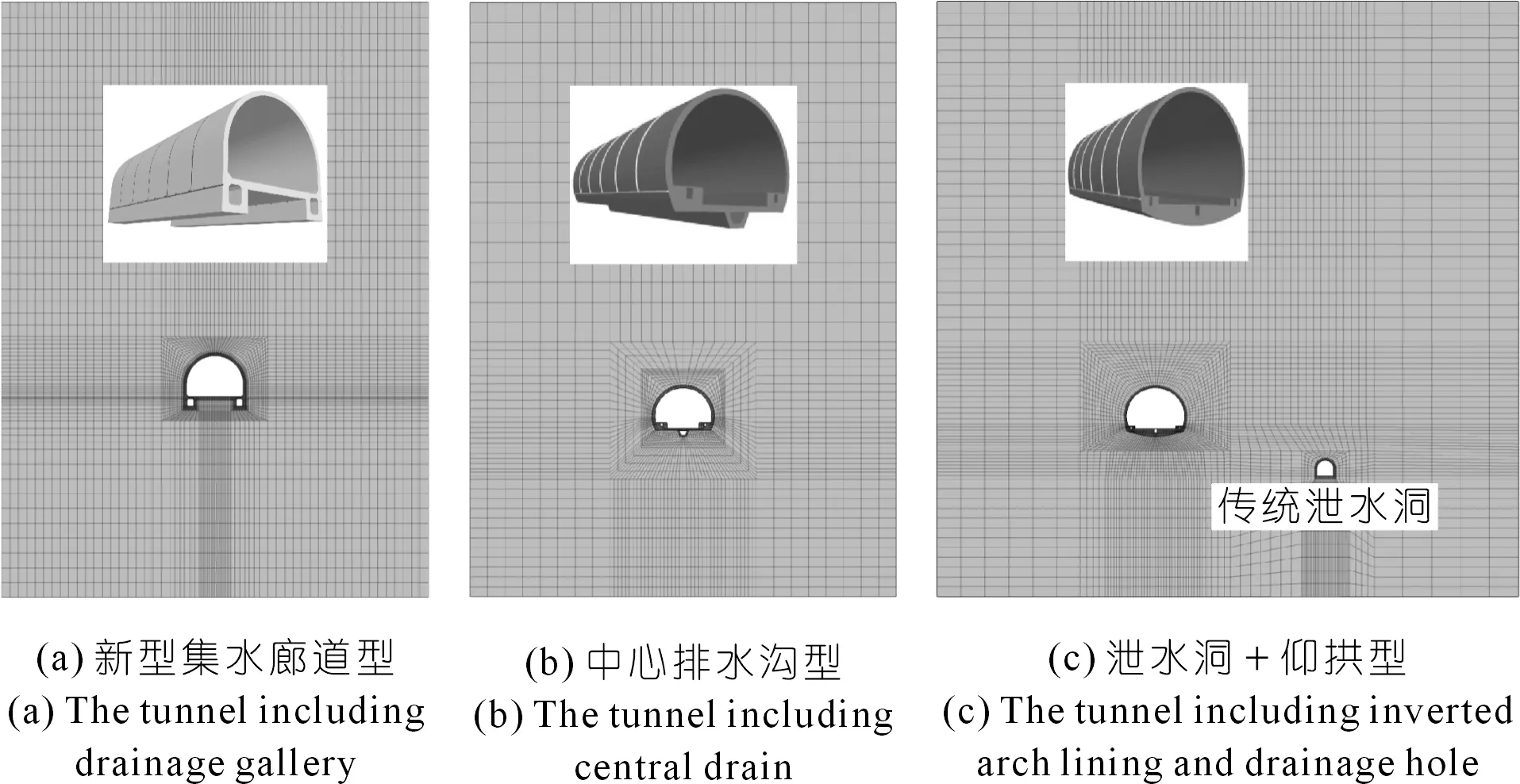

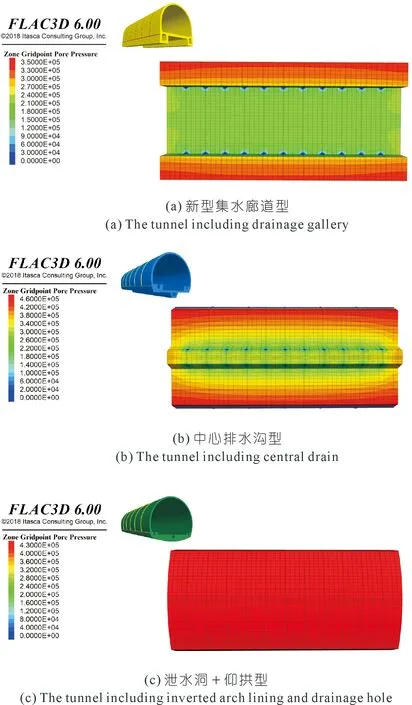

隧道处于Ⅴ级围岩中,为确保3种衬砌结构防排水体系计算结果对比的客观性,综合考虑隧道的埋深、地下水位线以及模型的边界效应,拟定新型集水廊道和中心排水沟底板型衬砌模型的尺寸为100 m×60 m×150 m(长×宽×高),传统泄水洞仰拱型衬砌模型的尺寸为160 m×60 m×150 m。隧道埋深为100 m,地下水位线为60 m,数值模型如图3所示。

图3 数值模型Fig.3 Numerical simulation model diagram

为了简化计算,依据等流量原则[14],将盲管、泄水孔由圆形截面简化为方形截面,如式(1)所示,盲管、泄水孔采用实体单元进行模拟。

(1)

式中:k1为实际工程中渗透系数,D为排水孔直径,k2为数值模型中渗透系数,d为排水孔边长。

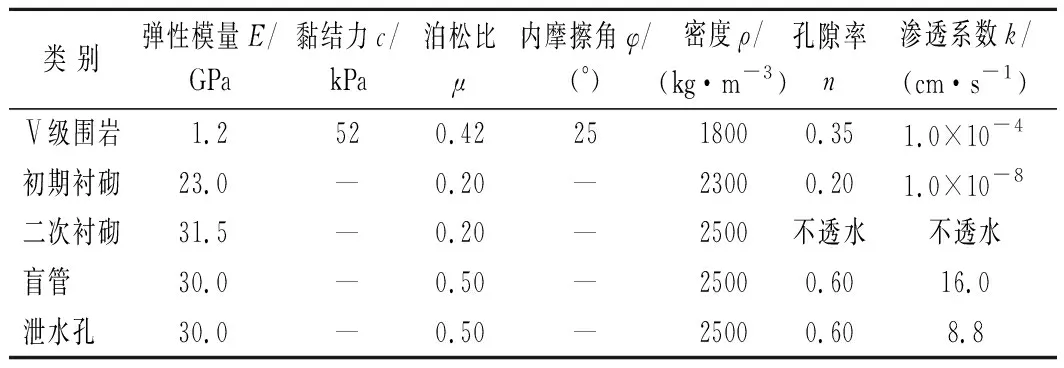

模型顶面为自由边界,侧面、底面均约束其法向位移。底面设置为不透水边界,侧面设置为透水边界且保持孔隙水压力不变,隧道开挖后截面设为不透水边界,同时认为围岩始终处于饱和状态。假设围岩是理想的弹塑性材料,采用MC强度准则,钢筋混凝土衬砌采用弹性本构模型。围岩、初支和二次衬砌均采用实体单元进行模拟。钢拱架根据等效刚度原则[15],将弹性模量折算到初期支护上。材料参数设置具体见表1。

表1 材料物理力学性能参数

3 不同类型衬砌流固耦合特征比较

3.1 围岩渗流场分布规律

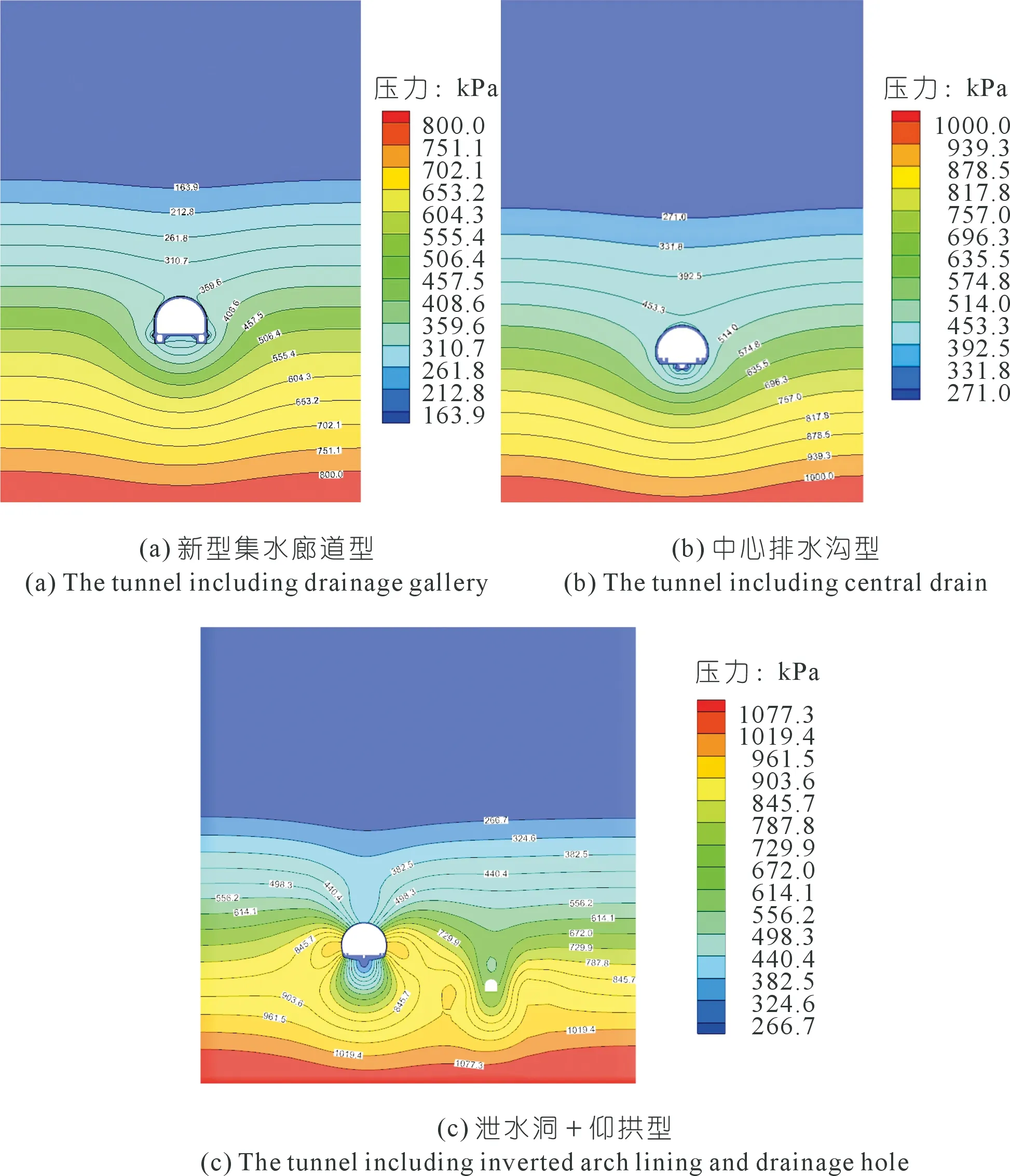

不同类型衬砌整体模型外水压力等值线图如图4所示。由图4可知:新型集水廊道、中心排水沟底板型衬砌外水压力值呈左右对称分布。对于传统仰拱型衬砌而言,由于隧道右侧30 m处设置了泄水洞,起到了一定的排水泄压作用,使得隧道中心线右侧所受外水压力比左侧小,两侧外水压力值最大相差10%左右,这会在一定程度上造成类似偏压隧道的现象,不利于衬砌结构整体受力。

图4 整体衬砌水压等值线Fig.4 Isoline of overall lining water pressure

3.2 衬砌断面外水压力分布规律

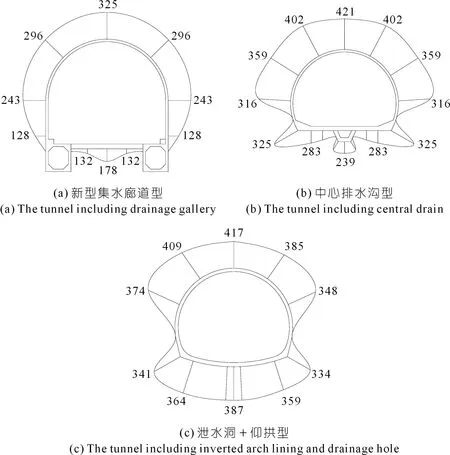

在60 m水位高度作用下当盲管、泄水孔间距一定时,外水压力断面分布如图5所示。从图5中可以看出:3种衬砌结构拱部所受外水压力分布均匀,呈蘑菇帽形。新型集水廊道衬砌结构底板部位外水压力呈V形分布,受力相对均匀,无明显应力集中现象;中央排水沟衬砌结构底板部位外水压力呈M形分布,墙脚位置承受较大外水压力,存在明显的应力集中现象;仰拱型衬砌结构底部外水压力分布均匀,但其所受外水压力值较大,表明仰拱背后的地下水无法通过墙脚部位泄水孔有效排出。

图5 衬砌外水压力断面分布(单位:kPa)Fig.5 Distribution of external water pressure at lining

4 衬砌结构排水泄压能力对比分析

4.1 衬砌结构背后水压力对比分析

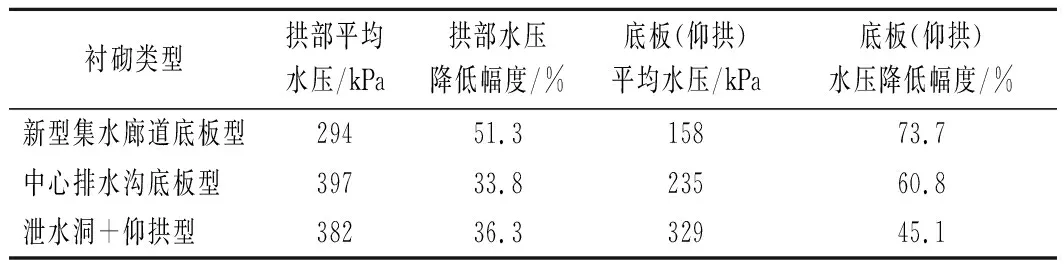

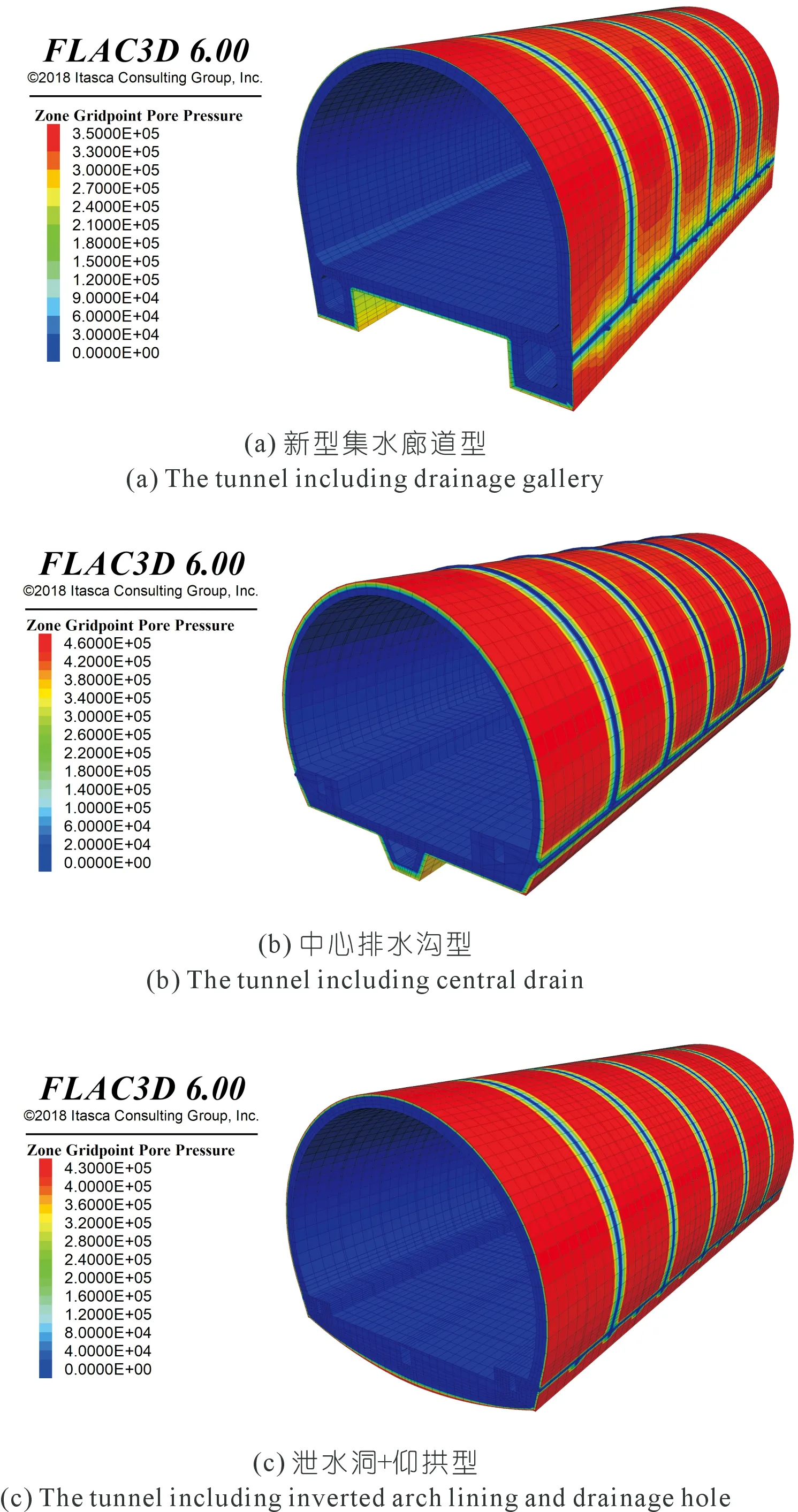

为了更直观地比较3种衬砌结构的排水泄压能力,本文通过提取单元孔隙水压力、单元体积等数据,采用式(2)计算拱部、底部平均水压力,计算结果如表2所列。

表2 排水后衬砌背后平均水压

(2)

由图6、图7和表2可以看出:新型集水廊道底板型衬砌拱部、底板平均水压力值最小,水压降幅分别可达到51.3%,73.7%。中心排水沟底板型衬砌排水泄压能力次之,其拱部水压降幅为33.8%,比仰拱型衬砌略小,但其底板水压力降幅达到60.8%,比仰拱型衬砌高出15.7%。泄水洞+仰拱型衬砌的排水泄压能力最弱,其二衬、底板部位水压降幅分别为36.3%,45.1%。

图6 拱部位置孔隙水压力云图(单位:kPa)Fig.6 Pore water pressure nephogram at arch position

图7 底部位置孔隙水压力云图(单位:kPa)Fig.7 Pore water pressure nephogram at bottom position

由此可见,新型集水廊道可同时达到削弱拱部和底板部位水压力的效果,排水泄压能力优于其他两种结构,可确保底板部位可以长期处于低水压状态,降低道床变形、衬砌裂损、翻浆冒泥等病害的发生几率。设置中央排水沟虽然可有效降低底板部位的水压力,但结构拱部仍然承受较大外水压力,未能形成全方位的排水体系。由于仰拱型衬砌结构仅在墙脚部位设置泄水孔,且泄水洞隧道正线相距较远,作用效果有限,故隧底积水无法被有效排出[16]。

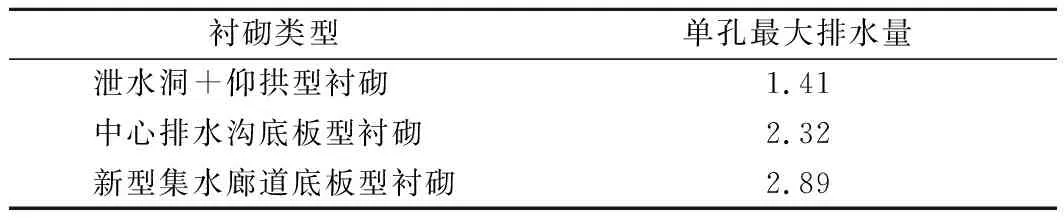

4.2 衬砌结构泄水孔排水量对比分析

表3是根据计算结果提取的泄水孔处单孔最大排水量。由表3可知:新型集水廊道单孔排水量最大为2.89 m3/(m·d),比中心排水沟略大,但同一截面下由于集水廊道泄水孔数量为中心排水沟的两倍,且集水廊道的过水断面面积较大,故新型集水廊道泄水孔总排水量更大,表明其集水、排水效果更优。从隧道运营期应急处理层面而言,当隧道排水孔发生堵塞时,集水廊道排水方式更便于维修。

表3 各衬砌类型排水指标

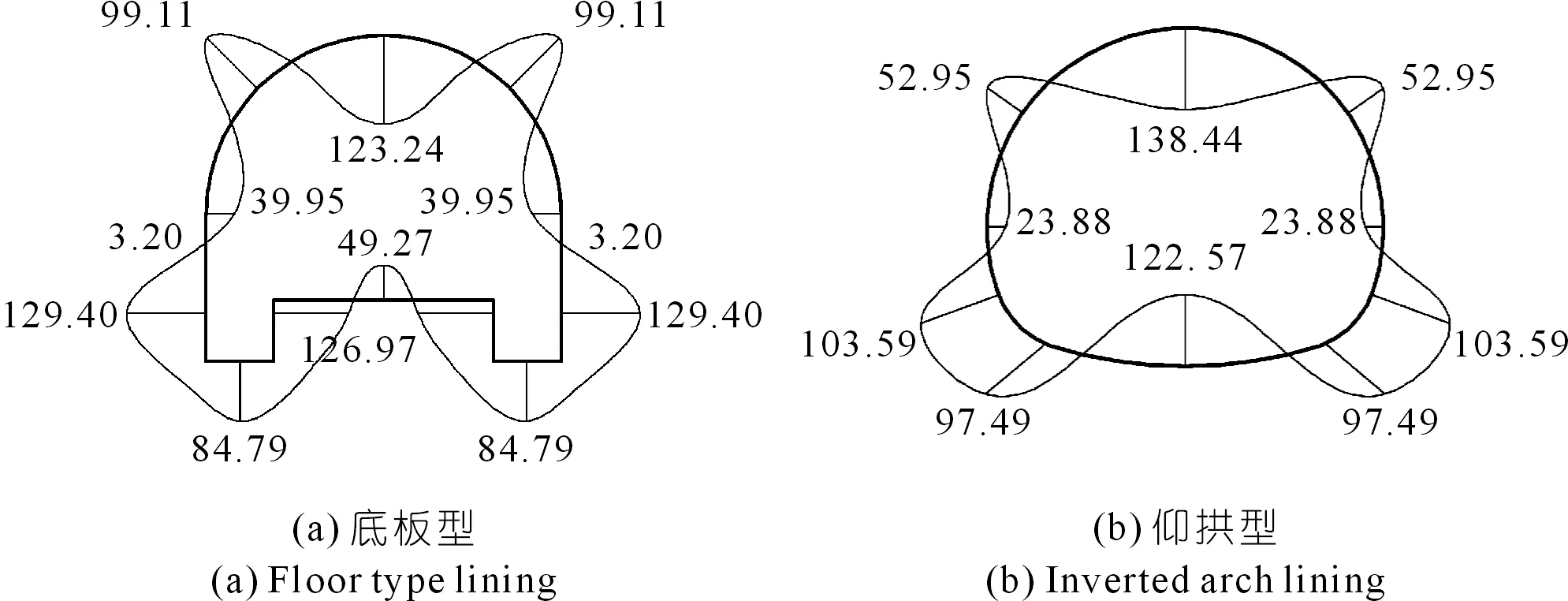

5 二衬结构内力及安全性评价

由于中心排水沟排泄能力不如新型集水廊道,且二者同为底板型衬砌,故仅对新型集水廊道底板型衬砌和传统仰拱型衬砌的结构内力进行安全评价。根据贵南铁路设计文件和现行TB 10003-2016《铁路隧道设计规范》,考虑Ⅴ级围岩深埋隧道的计算高度,按荷载-结构模式进行结构计算,并采用破损阶段法进行强度校核,计算时按二衬承担全部荷载考虑。

从图8~10衬砌的内力及安全系数图可以看出:底板型衬砌轴力最大值出现在边墙位置处,其值为1 838.90 kN,仰拱型衬砌轴力最大值出现在仰拱位置处,其值为1 108.99 kN。两种衬砌弯矩图均表现为蝴蝶形,在拱顶、拱脚和底板位置均表现为内侧受拉,其他位置为外侧受拉。假定内侧受拉为正时,底板型衬砌最大正弯矩出现在拱顶位置处,其值为123.24 kN·m,最大负弯矩出现在边墙位置处,其值为129.40 kN·m。仰拱型衬砌最大正弯矩出现在拱顶位置处,其值为138.44 kN·m,最大负弯矩出现在墙脚位置处,其值为103.59 kN·m。

图8 衬砌轴力分布(单位:kN)Fig.8 Distribution of lining axial forces

图9 衬砌弯矩分布(单位:kN·m)Fig.9 Distribution of bending moment of lining

图10 衬砌安全系数分布Fig.10 Distribution of lining safety factors

对比分析两种衬砌结构受力状况可知,底板型衬砌承受较大弯矩,而轴力相对小于仰拱型衬砌。底板型衬砌除边墙、拱腰位置处以外,其他位置处安全系数均高于仰拱型衬砌,但差异不大,完全满足结构安全性的要求。

6 新型底板型衬砌盲管间距优化

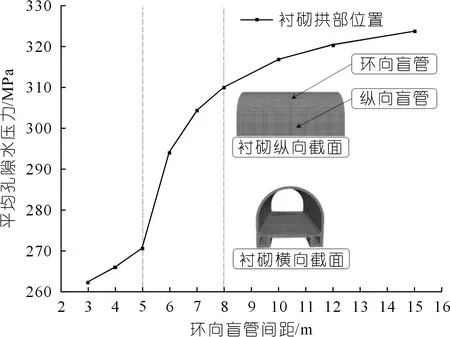

在得到新型集水廊道底板型衬砌排水泄压能力更优且满足结构安全性的基础上,需进一步优化隧道结构防排水体系设计,探讨不同盲管间距对衬砌结构排水泄压能力的影响。参考TB 10003-2016《铁路隧道设计规范》及相关文献,当泄水孔间距为2 m时,建立60 m水位高度作用下3,4,5,6,7,8,10,12 m以及15 m盲管间距的数值模型。

从图11中可以看出:衬砌拱部平均水压力与盲管间距并非完全呈线性关系,而是分为3个阶段。①当环向盲管间距在8~15 m时,二者基本呈线性关系,此时随着盲管间距的减小,衬砌结构排水泄压能力不断增强;②当间距在5~8 m时,二者不再呈线性关系,此时缩小盲管间距衬砌结构排水泄压效果较第一阶段更好;③当间距在3~5 m时,二者恢复到线性关系,此时减小盲管间距给衬砌结构排水泄压能力带来的收益较小。因此综合分析3个阶段可以发现,当盲管间距为6 m时,衬砌结构的排水泄压效果较好。

图11 不同环向盲管间距下拱部平均孔隙水压力Fig.11 Average pore water pressure curve under different annular blind tube spacings

7 结 论

(1)在60 m水位高度作用下当盲管、泄水孔间距一定时,新型集水廊道底板型衬砌拱部、底板所受外水压力值分别为294,158 kPa,其水压降幅比中心排水沟底板型衬砌高出17.5%,12.9%,比泄水洞+仰拱型衬砌高出15.1%,28.6%,表明新型集水廊道的排水泄压能力更优。

(2)中心排水沟可有效降低底板所受外水压力,但底板部位水压力分布不均匀,且拱脚处存在明显应力集中现象,其施工性、维修性均不如新型集水廊道。

(3)设置传统泄水洞易造成衬砌结构产生偏压现象,不利于衬砌结构整体受力。而新型集水廊道可有效避免该现象的发生,该结构可替代传统泄水洞功能,并形成全方位的排水体系,解决了隧道360°的排水问题,提高了整体结构的安全稳定性。

(4)新型集水廊道底板型衬砌承受较大弯矩,而轴力相对小于仰拱型衬砌。除边墙、拱腰位置处以外,其他位置安全系数均高于仰拱型衬砌,但差异不大,完全满足结构安全性要求。

(5)考虑到运营期隧道结构的施工性和维修性,新型集水廊道底板型衬砌结构施工可行性较强,纵向间隔设有检查井,便于后期维护。

(6)当环向盲管间距发生变化时,衬砌拱部平均水压力与盲管间距并非完全呈线性关系,且当盲管间距为6 m时,衬砌结构的排水泄压效果较好。