换流变压器可熔断式BOX-IN设计优化

刘凯锋,常 伟,应 捷

(1.国家电网有限公司特高压建设分公司,北京 100032;2.中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075)

换流变压器是换流站内最主要的噪声源[1]。换流变压器的噪声主要来自本体噪声(电磁噪声、机械振动噪声)、冷却风扇噪声和变压器振动引起的结构噪声[2]。对于具有低频特性的换流变压器噪声,BOX-IN结构可以得到比声屏障更好的降噪效果[3],软件计算和实际测试都表明,换流变压器采用BOX-IN 结构,相当于直接把换流变压器的声功率级大幅度降低,这对于降低远处民房敏感点处噪声具有十分重要的意义[4]。

截至目前,国内换流变压器噪声治理技术发展已经历换流变压器前屏障法、固定式BOX-IN、可拆卸式BOX-IN、可移动式BOX-IN等4个阶段的发展[5-6]。国内学者针对换流变压器BOX-IN结构设计进行研究[7-10],换流变压器BOX-IN 技术在特高压换流站换流变压器降噪措施中得到日趋广泛的应用,从昌吉—古泉±1100 kV换流站工程开始,张北柔直换流站工程、青海—河南、陕北—武汉、雅中—江西等±800 kV换流站工程均采用了高温熔断可脱落设计技术。上述工程采用的整体大块式脱落方案,但设备上的管道、支架会阻挡其脱落,鉴于此问题,结合工程实例,总结换流变压器BOX-IN技术路线,从可脱落技术、翻转技术、防坠网、排水及接地等方面提出特高压换流站换流变压器BOX-IN设计提升措施,优化换流变压器BOX-IN设计,提高换流变压器噪声治理的降噪效果,为后续特高压换流站工程换流变压器BOX-IN设计提供参考。

1 常规设计方案

换流变压器顶部区域采用高温熔断脱落布置,换流变压器前端则根据具体要求确定是否采用脱落结构。脱落主要通过高温熔断的原理,火灾时BOX-IN被打开,达到为消防让路的目的。

a.BOX-IN顶部布置

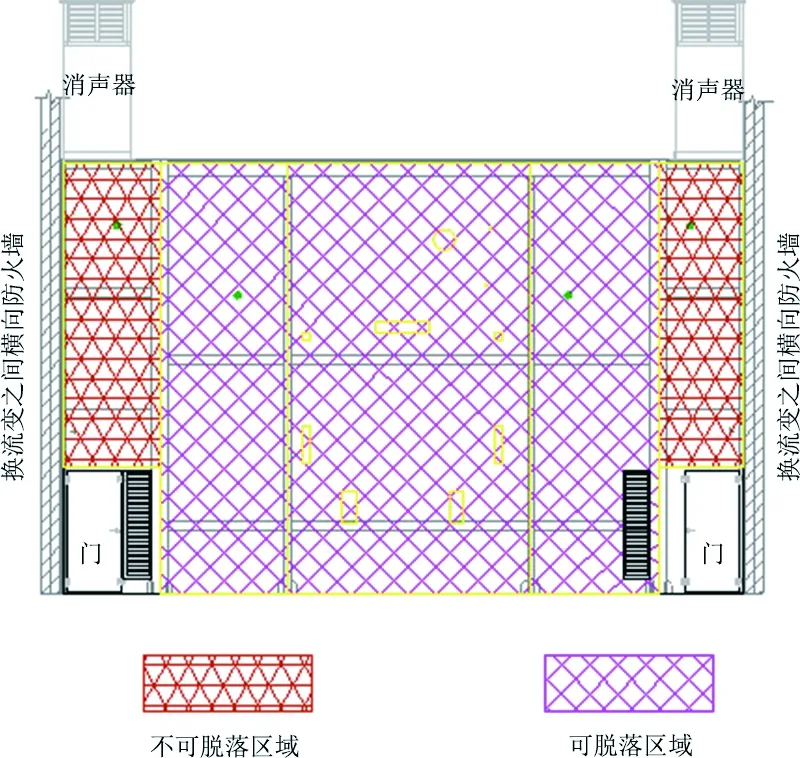

根据脱落需要将换流变压器BOX-IN顶部划分为可脱落区域和不可脱落区域(固定区域)。可脱落区域位于换流变压器正上方,范围确定为每边宽出换流变压器轮廓以外1 m以上。固定区域布置在BOX-IN顶部两侧(除可脱落区域以外的其他区域),如图1所示。可脱落区域的吸隔声板采用熔点较低的高温软化材料,遇到高温时,顶部吸隔声板可自行熔断,并在重力作用下自动脱落,从而实现BOX-IN顶板在火灾工况下迅速开启/脱落的功能。固定区域采用传统的金属吸隔声板,不需要脱落。换流变压器BOX-IN顶部布置如图1所示。

图1 BOX-IN顶部布置

b.BOX-IN前端布置

根据脱落需要将换流变压器BOX-IN前端划分为可脱落区域和不可脱落区域(固定区域)。可脱落区域位于换流变压器正前方,范围为每边宽出换流变压器轮廓以外1 m以上。固定区域布置在BOX-IN前端两侧(除可脱落区域以外的其他区域),如图2所示。可脱落区域的吸隔声板可高温脱落,固定区域采用传统的金属吸隔声板,不需要脱落。换流变压器BOX-IN前端布置如图2所示。

图2 BOX-IN前端布置

c.防火墙侧固定吸声体方案

换流变压器之间的横向防火墙及换流变压器与阀厅之间的纵向防火墙侧采用金属吸声体。

2 设计优化方案

2.1 BOX-IN熔断脱落方案

BOX-IN装置在满足降噪需求的同时,需要具有在火灾和爆炸等极端工况下迅速开启的功能。

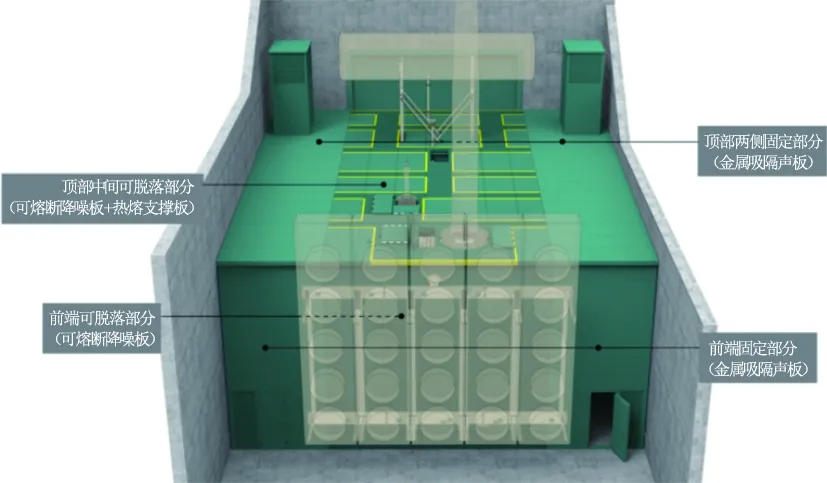

2.1.1 顶部可脱落方案

BOX-IN顶部设置不可脱落区域(固定区域)和可脱落区域,顶部可脱落区域的覆盖范围为横向应覆盖换流变压器两侧轮廓以外1 m及以上,纵向应覆盖前端到阀厅墙全部区域。其中两侧固定区域采用金属吸隔声板,中间可脱落区域采用“可熔断降噪板+热熔支撑板”结合方案,如图3所示。当换流变压器起火时,热熔支撑板遇高温熔断,BOX-IN顶部可熔降噪板遇高温熔化,在重力作用下自动脱落且自身发生熔断脱落,从而实现BOX-IN顶部开启的功能。

图3 BOX-IN脱落方案

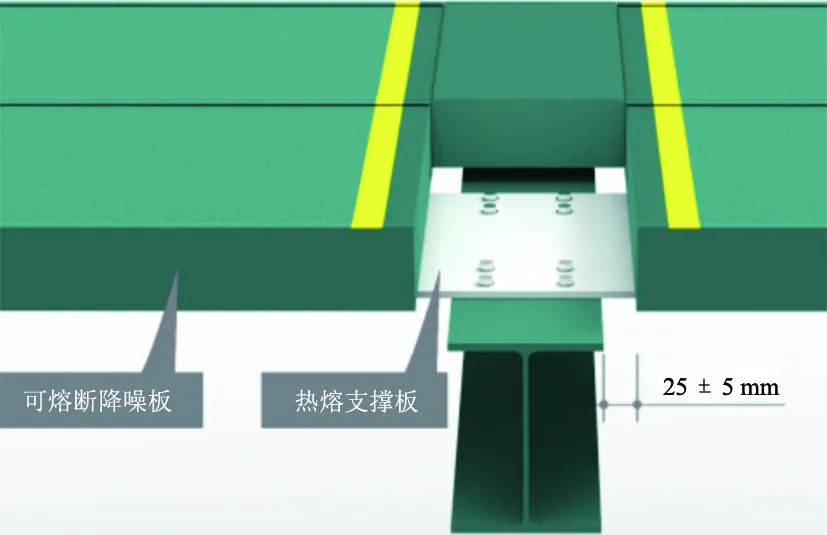

a.可熔断降噪板和热熔支撑板结合方案

典型的热熔支撑板和可熔断降噪板设计节点如图4所示。

图4 热熔支撑板和可熔断降噪板节点

b.可熔断降噪板的安装方式

热熔支撑板通过螺栓固定在BOX-IN顶部钢梁上,作为可熔断降噪板的支撑件和固定点。顶部可熔断降噪板采用螺栓通过固定卡子安装在热熔支撑板上,如图5所示。固定卡子能满足风力增大情况下顶部降噪板不被掀翻。

图5 可熔断降噪板安装节点

2.1.2 BOX-IN前端熔断方案

BOX-IN前端设置可脱落区域和不可脱落区域(固定区域)。可脱落区域位于换流变压器正前方,范围为每边宽出换流变压器轮廓以外1 m以上。固定区域布置在BOX-IN前端两侧(除可脱落区域以外的其他区域)。BOX-IN前端固定区域采用金属吸隔声板,侧面可脱落区域采用可熔断隔声板方案。换流变压器BOX-IN前端布置如图6所示。

图6 BOX-IN前端布置

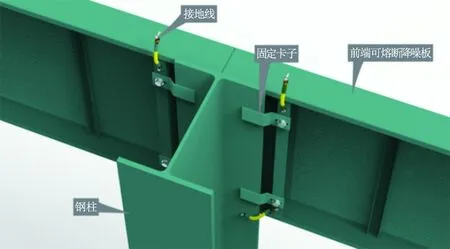

前端可熔断降噪板采用螺栓通过固定卡子安装在钢梁(或钢柱)上,如图7所示。

图7 BOX-IN前端固定卡子节点

2.1.3 可熔断降噪板和热熔支撑板性能检测要求

a.可熔断降噪板和热熔支撑板的燃烧性能按照现行国家标准GB 8624—2012《建筑材料及制品燃烧性能分级》检验,应分别不低于A2级和B1级要求,并应提供带CNAS或CMA的检测报告,无法提供相应检测报告的,应经专项论证。

b.热熔支撑板熔融温度检测标准参照现行国家标准GB/T 19466.3—2004《塑料 差示扫描量热法(DSC)第3部分 熔融和结晶温度及热焓的测定》检验。

c.热熔支撑板负荷变形温度检测标准参照现行国家标准GB/T 1634.2—2019《塑料 负荷变形温度的测定第2部分:塑料和硬橡胶》检验。

d.可熔断降噪板的耐火完整性按照现行国家标准GB/T 9978.9—2008《建筑构件耐火试验方法 第1部分:通用要求》检验。

e.可熔断降噪板、热熔支撑板均应满足在60 ℃条件下的老化寿命年限不小于15年。

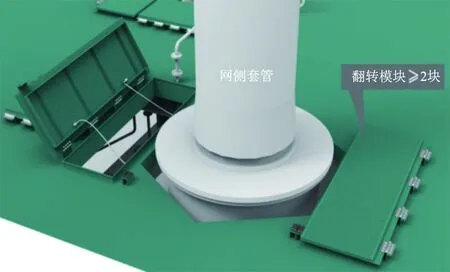

2.2 翻转模块设计

BOX-IN应具备泄爆功能,在网侧套管升高座及分接开关区域设置“翻转模块”。每个网侧套管及分接开关区域应分别设置不少于2块翻转模块,并应避开升高座瓦斯继电器、摄像头等安装位置。与相应网侧套管及分接开关的最短水平,距离不宜大于0.5 m。各翻转模块铰链数量及材质应满足结构受力的要求,如图8所示。

图8 顶部翻转模块

为避免换流变压器套管爆炸时将附近的旋转结构炸飞,造成二次伤害。每个可旋转模块设置柔性牵引绞索。按照现行国家标准图集14J938《抗爆、泄爆门窗及屋盖墙体建筑构造》的相关要求,各翻转模块设置2根柔性牵引绞索,拉断力不小于20 kN。柔性牵引绞索通过螺栓与翻转模块和骨架相连,如图9所示。

图9 牵引绞索

2.3 顶部承重设计

a.BOX-IN厂家应提供可熔断降噪板、热熔支撑板力学性能检测报告,热熔支撑板弯曲强度应按照现行国家标准GB/T 9341—2008《塑料弯曲性能的测定标准》检验,检测结果不应小于75 MPa;并提供实际工程对应的可熔断降噪板+热熔支撑板结构的承重荷载计算书及力学性能检测报告,荷载承重不应小于2.0 kN/m2。

b.承重区域(人员行走、长期站人、放置检修设备区)布置于BOX-IN钢梁上方,承重荷载不应小于2.0 kN/m2,并应满足现行国家标准GB 50009—2012《建筑结构荷载规范》的要求。

c.非承重区域(非活动区),活荷载标准值0.7 kN/m2,并应满足现行行业标准DL/T 5459—2012《换流站建筑结构设计技术规程》的相关要求。

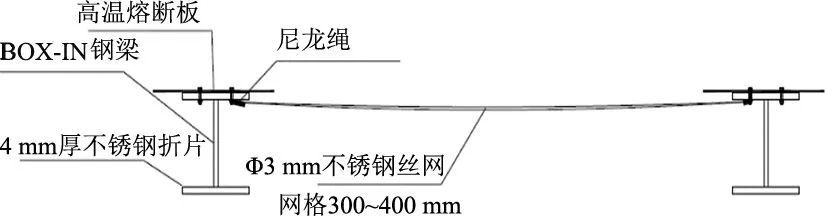

2.4 防坠网设计

防坠网采用阻燃型安全平网,材质选用尼龙绳网,熔融温度为200~250 ℃,防坠网的耐候性、阻燃性能、耐冲击性能等满足现行国家标准GB 5725—2009《安全网》要求。防坠网布置在BOX-IN顶部可脱落区域的下方,相邻防坠网间采用边绳固定,在检修孔等位置不设防坠网。防坠网采用挂钩固定在BOX-IN顶部钢梁下方,如图10所示。

图10 防坠网

2.5 排水设计

BOX-IN顶盖应设置有2%~4%坡度,坡面应朝向换流变散热器方向。

2.6 顶盖高度设计

BOX-IN顶盖不应与升高座上相关部件相碰,不应超过升高座与套管的连接法兰,同时BOX-IN顶盖在设计时应尽可能接近连接法兰,以便为顶盖下方预留更大的运维检修空间。

2.7 防涡流发热措施

BOX-IN顶盖与套管升高座、BOX-IN顶盖与抗爆门之间需保持50~80 mm间隙,间隙采用2 mm厚铝合金板密封,铝合金板与升高座、抗爆门不应直接接触,两者之间采用绝缘密封胶密封。

2.8 BOX-IN接地要求

降噪设施所有金属部件之间(可熔断降噪板、金属吸隔声板、吸声体、钢结构、轴流风机外壳、进风消声器、排风消声器等)之间采用35 mm2绝缘软铜线相互可靠连接,并与BOX-IN钢结构通过35 mm2多股绝缘软铜线相互可靠连接。

2.9 降噪设计要求

BOX-IN外壁1 m处的插入损失不应小于25 dB(A)。可熔断降噪板计权隔声量不应小于38 dB、100 Hz的隔声量不应小于28 dB,设备厂家应能提供可熔断降噪板声学性能的第三方权威检测报告。

3 结语

结合工程实例,总结换流变压器BOX-IN技术路线,从可脱落技术、翻转技术、防坠网、排水及接地等方面提出特高压换流站换流变压器BOX-IN设计提升措施,优化换流变压器BOX-IN设计,为后续特高压换流站工程换流变压器BOX-IN设计提供参考。