冷坩埚熔壳法合成宝石技术(一)

沈才卿/核工业北京地质研究院

陆太进/中宝协珠宝研究所

刘结文/原中恒誉资产评估公司

/台湾宝石学协会理事长

编者按:

此文记录了中国老一辈宝石科技工作者们鲜为人知的付出与努力,基于沈才卿老师等多年专业研究的积淀,阐明了冷坩埚熔壳法合成技术的基本原理与技术,与时俱进地修正了由作者本人编写的1994 年《人造宝石学》和2021 年《宝石人工合成技术》(第三版)中的熔壳法原理图,介绍了中国人工宝石发展现状。应作者要求,文章未经改动,内容保持了作者的观点原貌。文章将在本刊分三期发表,敬请关注。

沈才卿简介:男,1942 年出生,核工业北京地质研究院高级工程师。获部级科技进步奖二等奖1 次,三等奖2 次,北京市 “科学技术(科技专著)进步奖”三等奖1 次。曾任“中国珠宝玉石首饰行业协会”常务理事、“中宝协人工宝石专业委员会”常务副主任委员兼秘书长;“亚洲珠宝联合会”常务理事兼副秘书长;2005 年获得中国轻工珠宝首饰中心与亚洲珠宝联合会联合授予的“中国宝玉石专家”荣誉称号。1990 年起,先后在中国地质大学(北京)等多所高校及职业学校开设并讲授《人造宝石学》《宝石的人工合成与鉴定》《珠宝玉石的优化处理与鉴定》等课程,出版教材多部,为珠宝教育和普及珠宝知识作出了一定的贡献。

作者按语:

国内外科技发展很快,中国和世界的人工合成珠宝玉石的方法也在不断发展。本文想介绍中国在2021 年时“冷坩埚熔壳法合成宝石技术”已经达到的水平和状况;同时受国家将两弹一星有功人员及对国家作出贡献的人请到人民大会堂主席台上,由习近平主席亲自授予国家勋章的启示,作者想对那些在中国人工宝石事业发展过程中作出贡献的新老科技工作者以及中国珠宝玉石首饰行业协会人工宝石专业委员会的主要领导进行介绍(主任委员陈汴琨、常务副主任委员兼秘书长沈才卿、副秘书长于春敏和黄国强),让大家认识他们,记住他们作出的努力和贡献。在科技文章中表彰作出贡献者,比较少见,此文想作一个尝试!

1937 年,两位前德国化学家M.V. 斯坦伯格(M.V.Stackeberg)和K.楚多巴(K.Chudoba)在研究天然锆石时,用X 射线分析高蜕变的晶质锆石时发现其中含有微小的斜锆石,经确定为立方相氧化锆(ZrO)。并且发现立方相氧化锆发生相变时,其体积也发生变化,这时晶体会发生破裂。现在科学研究表明,纯ZrO晶体存在着下列相变:

其中立方相氧化锆的稳定温度最高为2750°C。

基于上述发现,1969 年法国科学家Y. 罗林(Y.Roulin)等人利用高频电源加热冷坩埚的方法,得到了微小的立方相氧化锆晶体。1972 年,前苏联科学院列别捷夫固体物理研究所的V.I.阿列克索诺夫(V.L.Aleksandov)领导下的研究小组,对立方相氧化锆晶体生长的技术和设备进行了改进,生长出了尺寸较大的晶体,并将改进后的方法命名为熔壳法技术(Skill Melting),于1972 年12 月申请了专利,1973 年发表文章公开了此项技术。由于此技术用在“冷坩埚”中,大家把这项技术叫作“冷坩埚熔壳法”。自1976 年起,前苏联逐步地将无色的合成立方氧化锆晶体作为钻石的代用品推向市场,人们当时称之为“苏联钻”。而其科学的名称则应为“合成立方氧化锆”,英文为Synthetic cubic zirconia ,故有时也把立方氧化锆简写成CZ。数年后,瑞士、美国也相继进行了合成立方氧化锆的生产。由于合成立方氧化锆晶体易于掺杂着色,所以可获得各种颜色鲜艳的晶体,受到宝石商和消费者的欢迎。到1981 年,全世界合成立方氧化锆的年产量已达到6.0×10ct。

立方氧化锆晶体具有较高的折射率(2.14)和色散(0.056),硬度为莫氏8~8.5 级。用氧化钇稳定的立方氧化锆晶体刻磨成的小面钻与天然钻石非常相似。

我国的冷坩埚熔壳法合成立方氧化锆晶体,是国家建材部北京人工晶体研究所和中国科学院上海硅酸盐研究所相互独立完成的,北京早于上海先研究成功。

1980 年,国家建筑材料工业局北京人工晶体研究所在付林堂高级工程师(1938 年生人)的组织领导下,开展了冷坩埚熔壳法合成立方氧化锆晶体的研究,其特征是冷却管外套用石英玻璃管与高频感应设备隔离。

1980 年开始研究时,设备都是自己搞的,冷坩埚直径150 mm,第一炉立方氧化锆晶体仅获得1 公斤左右晶体。生产出立方氧化锆晶体后3 个月左右,换成直径300 mm 的冷坩埚,装料30 公斤,大约经过24 小时连续加热后下降冷却,可获得15 公斤立方氧化锆晶体。付林堂等1984 年在《人工晶体》杂志上首先发表了“稳定立方氧化锆晶体的生长”,为冷坩埚熔壳法合成立方氧化锆晶体的推广作出了贡献;紧接着于1986 年又在《人工晶体》杂志上发表了“稳定立方氧化锆晶体掺质生长与色泽研究”,为合成彩色立方氧化锆晶体打下了基础。更为可贵的是付林堂等潜心研究黑色立方氧化锆的合成方法,成功后申请了发明专利,题目为“黑色立方氧化锆宝石及其制造方法”,专利号为89 1 02170.1 ,申请日期为1989 年4 月15 日,授权日期为1990 年12 月12 日,由当时的国家专利局局长高卢麟签发。该发明参加了1987年5 月举办的北京发明展览会,被中国发明协会和北京发明协会同时评为优秀发明并获得金牌,参加1988年瑞士国际展时又获得三等奖。

该研究项目自1985 年起先后技术转让4 个单位,对推动“冷坩埚熔壳法合成立方氧化锆晶体”起到了很好的作用。但由于付林堂高级工程师退休等原因,该项目于2000 年停止了生产。付林堂高级工程师认为,在冷坩埚熔壳法合成立方氧化锆晶体的理论研究方面和推广方面,中国科学院上海硅酸盐研究所做得更好。

“冷坩埚熔壳法合成立方氧化锆晶体”项目还获得了部级科技进步二等奖,付林堂个人获得了国家级科技进步二等奖,获奖题目是“高频加热冷坩埚下降晶体生长技术和立方氧化锆晶体中网试验研究与开发”。2020 年,付林堂个人获得了奖章和获奖证书(这些内容将在后面详谈)。

1982 年由中国科学院上海硅酸盐研究所(简称中科院上海硅酸盐所或中科院硅酸盐所)开始进行合成立方氧化锆生产技术的研究,该项目在国家科委于1982 年4 月在南京召开的“若干重要晶体的生长和物理性能研究”规划认证会议上被确定列为重点研究项目之一。中科院上海硅酸盐所在上海新兴机械厂的支持下,于1982 年第四季度初步建立了冷坩埚熔壳法的设备,冷坩埚内径110 mm,并解决了负载耦合问题,生长出了稳定的立方氧化锆晶体。早期属于研究性阶段,这种冷坩埚仅可生长1.5 公斤立方氧化锆晶体,使用一段时间后进行了改进,改进后的内径110 mm 冷坩埚一般装料为9 公斤左右,可得立方氧化锆晶体约4 公斤。1983 年上半年,中科院上海硅酸盐所着重研究了立方氧化锆晶体生长的基本条件和稳定剂的选择试验。冷坩埚熔壳法生产立方氧化锆晶体时,每炉成品得率约有40%~55%,有50 % 的炉料和多晶体料可回炉利用,若使用回炉料生产时必须补充挥发掉的稳定剂YO。

通常合成无色立方氧化锆晶体时,采用10%~12 %Mol(摩尔)的YO(三氧化二钇)作稳定剂,容易获得外形完整、晶形稳定的立方氧化锆单晶体。但后来发现,当使用合成立方氧化锆晶体作为首饰戒面进行镶嵌时,在首饰电镀过程中,采用10% Mol(摩尔)的YO(三氧化二钇)作稳定剂的立方氧化锆晶体容易开裂,所以上海主张在合成无色立方氧化锆时采用12% Mol(摩尔)的YO(三氧化二钇)作稳定剂更稳妥。

此项研究由中科院上海硅酸盐研究所晶体生长室主任张道标研究员负责,何雪梅、唐元汾、胡百柳等参加,于1983 年10 月组织成果鉴定,然后就在全国推广。成果鉴定后,中科院上海硅酸盐所继续研究使用大直径冷坩埚(外径330 mm,内径300 mm)生长立方氧化锆。这种冷坩埚一般装料25 公斤左右,得晶体约10 公斤左右。研究成果获1985 年度中科院科技成果二等奖;《装饰用立方氧化锆晶体生长及其小面钻》获1988 年上海市科技进步三等奖。

由此可见,中国的冷坩埚熔壳法合成立方氧化锆晶体技术,最早是由北京人工晶体研究所和上海中国科学院上海硅酸盐研究所同时独立进行和完成的。

合成立方氧化锆晶体以其卓越的性能成为最佳仿钻石材料而深受人们喜爱,并迅速成为畅销品。市场的需求刺激了生产厂家的大发展,据统计,1990 年我国有近90 台设备生产合成立方氧化锆,大部分单炉产量仅10~25 公斤,故年产量在100 吨左右。1998 年前后,我国使用了每炉生长120 公斤的合成立方氧化锆设备,年产量可超过100 吨。此时,控制高频发生器的电子设备以电子管为主,其最大功率小于400 千瓦(kW),只能产生高频。2000 年前后,我国开始安装每炉生长400 公斤合成立方氧化锆晶体的先进设备,半导体开始取代电子管,控制设备有高频也有中频,用千周(kHz)级的高频发生器电源就能满足冷坩埚熔壳法合成立方氧化锆的要求,可大大降低设备成本;还可以加大冷坩埚熔壳法的熔体量,也即可以提高单炉产量,从而可降低成本。到2005 年,我国有205 台每炉生长400 公斤立方氧化锆的生长炉,估算年产合成立方氧化锆可达12300 吨,但市场需求仅大约6000 吨,故实际年生产量为6000 吨左右,但也成为了立方氧化锆世界第一生产大国。

我国生产的彩色合成立方氧化锆主要以紫罗兰色、玫瑰红色、粉红色、桔黄色、黑色和大红色为主,这些颜色的品种都可根据订单生产。后来,科研人员又研制开发出了乳色、蓝宝石蓝色和祖母绿绿色立方氧化锆晶体。但这几种产品由于脆性较大,市场需求不大;并且,合成彩色立方氧化锆时所用稳定剂YO(三氧化二钇)的量比合成无色立方氧化锆时大很多(后文中将会说明),所以生产量一直不高。

到2012 年,冷坩埚直径可达1.25 米,可以装料2000 公斤,获得约1200 公斤的立方氧化锆晶体。因为合成立方氧化锆晶体的大小与每炉产量多少成正比,故2012 年生产的合成立方氧化锆晶体单晶都比较大。除了作为宝石材料应用外,合成立方氧化锆还可作为无人侦察机、人造卫星和宇宙飞船上很好的窗口材料。

需要说明的是,以前人们认为自然界中的斜锆石不存在立方相构型,而将人工生产出的立方氧化锆(CZ)晶体归为人造宝石。然而,20 世纪90 年代中期,人们发现了自然界中存在着立方相的氧化锆晶体(锆石中的包裹体),所以,冷坩埚熔壳法生长出的立方氧化锆晶体被归入合成宝石。由于用冷坩埚熔壳法生长的立方氧化锆晶体折射率高、产量大、成本低,所以问世后便迅速取代了其它的钻石仿制品如人造钇铝榴石(YAG)、人造钆镓榴石(GGG)、人造钛酸锶(SrTiO)、合成金红石(TiO)、合成水晶(SiO)等。合成立方氧化锆已成为冷坩埚熔壳法生长出的代表性宝石晶体。2012 年,国内出现了用冷坩埚熔壳法生长无色蓝宝石的报道,这是由陈庆汉(1943 年生人,四川成都西南技术物理研究所研究员)研究完成的。

第一节 冷坩埚熔壳法生长晶体的基本原理

一、冷坩埚详解

2008 年11 月,沈才卿正在广西桂林做高温高压合成翡翠实验,见到了桂泰珠宝公司(国内采用冷坩埚熔壳法合成立方氧化锆晶体的最大公司,年产量1700 吨,总公司设在桂林)总经理何方县(中国珠宝玉石首饰行业协会副会长、中宝协人工宝石专业委员会副主任委员,1959 年生人)。见面后,何方县邀请沈才卿到该公司设在广西资源县的冷坩埚熔壳法合成立方氧化锆工厂参观。总经理何方县亲自开车,从广西桂林出发,1 个多小时后到达了位于贺州市资源县风景秀丽山区的工厂参观(图1),这里的水和电都比较便宜。

当时,正值工厂停工对设备进行检修,所以对冷坩埚的结构看得比较清楚。这是内径为930 mm的冷坩埚,装800 公斤粉料,一炉生长400 公斤左右立方氧化锆晶体。冷坩埚的底座除进水和出水的大管子外,平板上有许多通水的口,参见图2。装好通水内管时状态参见图3,装好外管后的冷坩埚见图4,没有装料前的生长400公斤晶体的冷坩埚见图5,周围密封好的生长400 公斤晶体的冷坩埚见图6,冷坩埚与高频管见图7。

图1 沈才卿和何方县在广西资源县工厂附近合影(2008年)

图2 冷坩埚的底盘上有很多准备装水管的孔(沈才卿摄)

图3 装好通水内管的冷坩埚(沈才卿摄)

图4 装好部份通水外管的冷坩埚(对面还有些没有装外管)(沈才卿 摄)

图5 装好外管还没有装料的几个冷坩埚(沈才卿 摄)

图6 周围密封防止漏粉后可以装料的几个冷坩埚(沈才卿 摄)

图7 冷坩埚和上端的高频感应线圈(四圈)(沈才卿 摄)

图2 底板上的孔需要装两根紫铜管,内管直径较小(图3),外边一根外管直径较大(图4)。冷水从底盘进入内管,从上边溢出带走冷坩埚产生的热量,再从底盘流进出水管到水池或水塔进行热交换(图8)。

图8 冷坩埚底下的大通水管(另一边有出水管)(沈才卿 摄)

冷坩埚的紫铜外管之间有缝隙,装粉料后粉料会从缝隙中流出来,所以外面要用塑料或口袋包起来(图6)。由于冷坩埚在生长宝石过程中带走热量,使生长晶体的粉料不熔,外壳温度不高(形成冷坩埚),所以,外面包的塑料或口袋不会被熔掉。

冷坩埚的加热是用高频管感应通电完成的(图7),生产时冷坩埚不动,通电的高频感应线圈上下移动控制温度(也可以高频感应线圈不动,冷坩埚上下移动),使立方氧化锆结晶结晶。高频感应线圈有的是4 匝,有的是3 匝,主要取决于产生高频控制设备的功率大小。

二、冷坩埚熔壳法生长晶体的基本原理

冷坩埚熔壳法本质上是一种熔体法晶体生长技术,与其它熔体法生长晶体的不同之处是:一般熔体法晶体生长要在高熔点金属材料的坩埚中进行,但冷坩埚熔壳法技术不使用专门的坩埚,而是直接用拟生长的晶体材料本身作“坩埚”,使其内部熔化,外壳不熔。其巧妙之处是在其外部加设水冷却装置,把表层的热量吸走,使表层不熔,形成一层未熔的化学成份为ZrO- YO的陶瓷壳,起到坩埚的作用,这就是“冷坩埚”。所以,实际操作时决不能把外边这一层粉料熔化,如果外层被熔化,行内叫把坩埚“烧穿”了或“烧漏”了。内部已熔化的晶体材料,依靠高频线圈上升或者冷坩埚下降的方法使立方氧化锆结晶并长大,直至熔体全部结晶成立方氧化锆晶体。

随着技术的不断发展,冷坩埚不断增大,2012年发展到加2000 公斤粉料。由于冷坩埚体积很大,使冷坩埚上下移动就不方便了,故改由高频感应线圈上下移动控制温度。目前,冷坩埚熔壳法在合成宝石方面主要用于生长立方氧化锆晶体,也有生长无色蓝宝石的,这种无色蓝宝石主要用于泡生法生长蓝宝石的原料。

冷坩埚熔壳法生长晶体的装置示意图见图9。在一个由通水冷却的底座上,焊上通水冷却用的紫铜管,紫铜管排列成圆杯状“冷坩埚”,彼此间有一定的空隙,看似紫铜“栅”。紫铜管外层还有一根稍大的紫铜管或者石英管,以便隔离金属铜与高频感应线圈。(注:外套石英管只有北京付林堂先生用过,因为他刚好在某公司仓库里获得了一批适用的石英管。但2000 年付林堂先生退休以后,石英管就不再采用了,而是改用紫铜管。上海则一直使用内外二根紫铜管)。为防止粉料从缝隙中漏出来,外边需要包上塑料布或口袋,然后在杯状“冷坩埚”内堆放二氧化锆材料、稳定剂及“引燃”剂。

必须说明:1994 年由沈才卿和吴国忠教授合编的《人造宝石学》(内部出版)的装置示意图是错误的,1996 年由何雪梅(北京中国地质大学(北京)珠宝学院教授)、沈才卿和吴国忠(原中国地质大学(北京)珠宝学院院长、教授)合编的《宝石的人工合成与鉴定》书中引用了《人造宝石学》中的这张图,所以,也是错误的。原因是温度降低时,立方氧化锆小晶体只从冷坩埚底部生长,出现在上方是不可能的,所以是错误的。这是上海张道标与何雪梅夫妇告诉沈才卿必须更正的,在这里给以改正!

图9 冷坩埚熔壳法晶体生长设备示意图

“引燃剂”用锆(Zr)金属片或金属粉,还要加起稳定作用的三氧化二钇(YO)。早期高频感应线圈处于固定位置,而冷坩埚连同水冷底座均可以下降(后来改为上下移动式)。高频发生器一般用1~6 MHz 可调,功率为10~400 kW,输出匹配良好。

ZrO粉末在常温下是非导电体,在1200°C 以上时可具有导电性能,导电体才能被高频电磁场加热,因此,必须往ZrO粉末中加入金属锆进行“引燃”。高频发生器通电后,首先使金属锆熔化(熔点1900°C),由于温度大于1200°C,从而起到“引燃”作用,使金属锆周围的ZrO粉末导电并被加热熔化(立方相ZrO的熔点是2370°C 以上),它所产生的高温带动其它ZrO粉末导电并被熔融。此时,外部通水冷却,带走紫铜管附近的热量,从而使粉末表层不熔,形成一层未熔壳,起到坩锅的作用,冷坩埚内部可以盛熔融的ZrO原料。这些熔化的原料在底座下降过程中结晶出立方氧化锆小晶体(晶芽),并在生长过程中相互竞争,小晶芽会被生长的晶体不断吞并成大晶体,大晶体不断长大,直到所有熔体结晶完成为止,这就是冷坩锅熔壳法生长立方氧化锆晶体的原理。要强调的是:小晶体只在冷坩埚底部生长,所以上文提到的两本书中的示意图把小晶体画在中间是错误的。

目前,冷坩埚很大,让2000 公斤粉料全部熔融大约需要60 多个小时,然后,让高频感应线圈慢慢往上升,冷坩埚底部先结晶,整个冷却结晶过程需3 小时左右。最后,要把结晶后的冷坩埚翻转过来,将冷坩埚中的晶体和粉料倒到另一个工作台上,吊走冷坩埚后所有的晶体和粉料都会被倒出来,再用小锤轻轻敲击去除粉料,出现晶体后再用小锤轻轻敲击晶体,晶体很容易取出来。

下述问题需要进一步说明:

(1)为了使冷坩埚内的ZrO粉末熔融,首先要让它产生一个大于1200 °C 的高温区,只要很小一点,它就能在高频感应线圈下使ZrO粉末导电和熔融。ZrO粉末熔融时的温度可达2370°C,足以使ZrO粉末导电,并不断扩大熔融区,直至ZrO粉料除熔壳外全部熔融为止。我们将加入金属锆粉或锆片达到此目的的技术称为“引燃”技术。之所以选择金属锆粉或锆片进行“引燃”,是因为锆粉或锆片不会污染晶体。

(2)由于ZrO有单斜相、四方相、六方相、立方相等结构,相变过程中体积变化大,形成的晶体容易开裂,所以在晶体生长的配料中必须加入稳定剂。通常选用YO、CaO、MgO 等稳定剂使立方相稳定。其中以选用YO产生的效果最好,易于生长出大的单晶,并且易于分离晶体。CaO 或MgO 也可起稳定作用,但生长出的晶体直径较小,且不易将立方氧化锆产品分离为单晶。

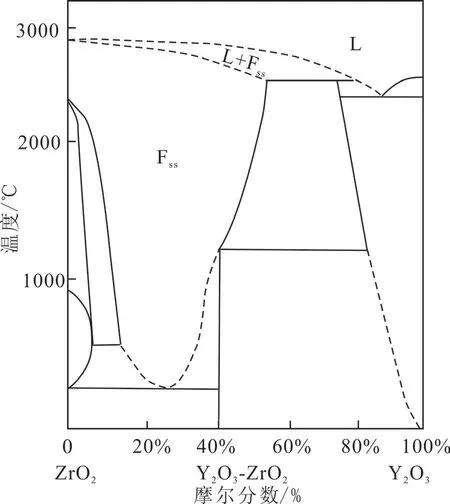

通常YO稳定剂的加入量,以恰好能将全部立方相稳定为原则。最少加入量为10%的摩尔数,过少则会有四方相出现而呈现乳白色混浊状;最大量为20%左右,加入量过多则晶体易带黄色,并且造成不必要的成本上升,还会降低晶体的硬度。YO- ZrO的相图见图10。

图10 Y2O3-ZrO2的相图(Stabican VS et al,1978)

YO稳定剂的加入量要考虑下列四个问题:①在冷坩埚熔壳法生产立方氧化锆晶体时YO稳定剂的挥发量;②晶体加工切割时会发热甚至打火花,可能引起晶型转变;③在镶嵌饰品及镀金银时镀液加热等会引起晶型转变;④如果大晶体用于窗口等屏蔽材料,更要考虑晶体的热稳定性问题。当然,也要考虑炉子的大小、操作工艺条件,做多炉试验后定出各厂的生产规程。通常用12%~20%克分子的YO稳定剂,即12%~20%重量的YO稳定剂,能保证生产出优质的立方氧化锆晶体产品。生产的经验是立方氧化锆晶型稳定剂的配入量只能偏多,不能缺少。

(3)立方结构的合成立方氧化锆晶体,晶格中存在氧离子空位,因此具有高温下导电的性能。

第二节 冷坩埚熔壳法合成立方氧化锆晶体工艺

一、合成立方氧化锆晶体的工艺过程

冷坩埚熔壳法合成立方氧化锆晶体的具体工艺过程如下:

(1)首先将生长立方氧化锆晶体所使用的粉料ZrO与稳定剂YO按摩尔比9:1(或8:2)的比例混合均匀,装入紫铜管围成的杯状“冷坩埚”中,在中心投入0.08%~0.15%左右金属锆片或锆粉用于“引燃”。

(2)接通电源,进行高频加热,起燃1~2 分钟后,原料锆金属开始熔化。先产生小熔池,然后由小熔池逐渐扩大熔区。在此过程中,锆金属与氧反应生成氧化锆。同时,紫铜管中通入冷水冷却,带走热量,使外层不熔,形成化学成份为ZrO-YO的陶瓷“冷坩埚熔壳”,起到坩埚的作用。

(3)待冷坩埚内原料达到完全熔融要求后,改变反馈关系,使熔体稳定加热30~60 分钟。

(4)坩埚以5~15 mm/h 的速度逐渐下降,坩埚底部的温度降低,造成熔融液过冷却。这时,在熔体底部开始结晶出立方氧化锆小晶体。开始时形成的晶核较多,以后互相竞争,根据几何淘汰率,多数小晶体停止生长,只有中间少数几个晶体得以发育成较大的晶块。但在使用加料2000 公斤的冷坩埚时,采用高频线圈上升的方法,让冷坩埚底部先降温结晶出小晶体。

(5)生长结束后,慢慢降温退火一段时间,然后停止,这个过程对2000 公斤粉料冷坩埚大约需要3 小时。冷却到室温后,较小的冷坩埚可以直接取出熔块,用小锤轻轻拍打,一颗颗立方氧化锆单晶体便分离出来。对于加入料2000 公斤的冷坩埚采用专门工具翻转冷坩埚到另外一个工作台面上的方法取出晶体。

整个操作从粉料熔化到完全熔融(除熔壳外),时间很短,而晶体生长的时间却较长,生长一炉立方氧化锆晶体的总时间大约为20~70 小时。对每炉合成1200 公斤的冷坩埚需70 小时。

生长出的立方氧化锆单晶呈不规则柱状,无色或彩色透明,周围是自然形成的贝状面,一般肉眼见不到包裹体。若加工成圆钻形刻面,酷似钻石。到2012 年,每一炉最多可生长1200 公斤晶体,未形成晶体的原料及多晶体可回收再次用于晶体生长,所以,几乎不会造成材料的浪费。冷坩埚熔壳法晶体生长过程示意图参见图11。

图11 冷坩埚熔壳法晶体生长过程示意图

二、合成立方氧化锆晶体的工艺要点

(一)对原材料的要求

冷坩埚熔壳法通常要求ZrO粉料及YO稳定剂的纯度为99%~99.9%。

合成无色立方氧化锆晶体时,要求其它杂质(包括金属氧化物NiO、TiO、FeO等)的含量应小于0.005~0.01 wt%,尤其是FeO的含量一定要小于0.001 wt%,否则,生长出的晶体会略带淡黄色。

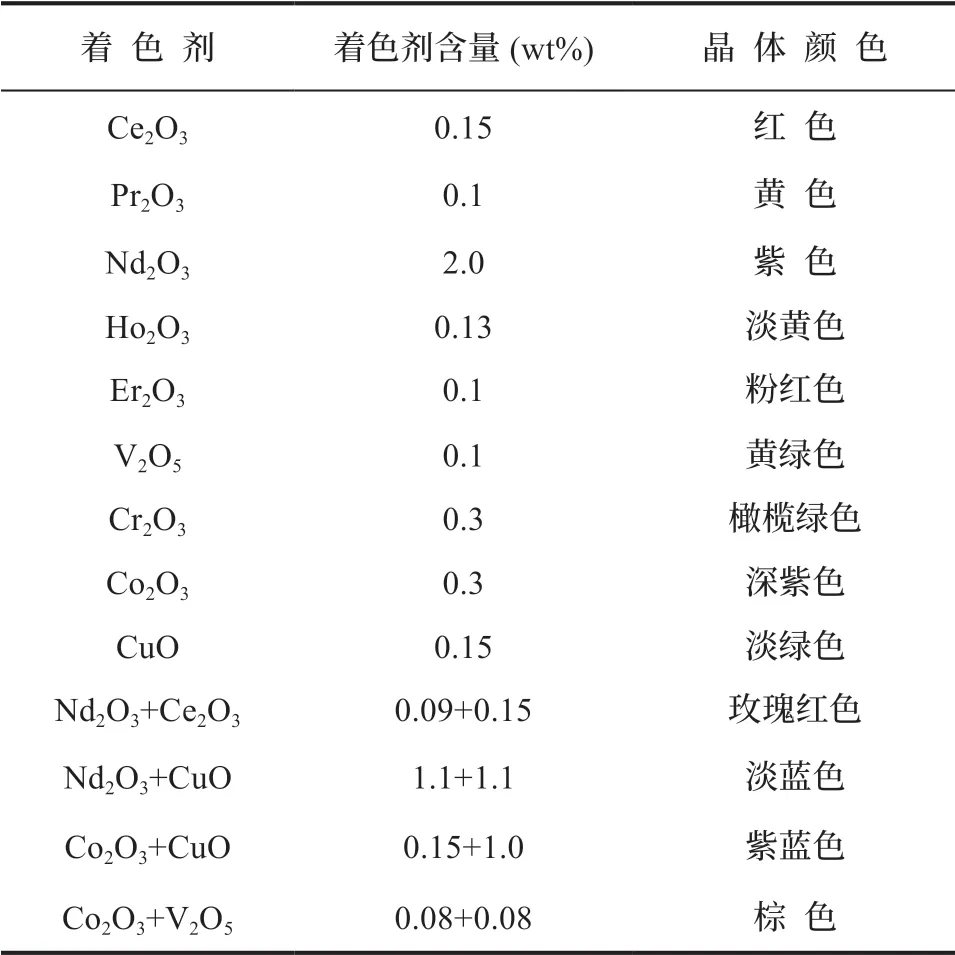

对于彩色合成立方氧化锆晶体的生长,只需要在ZrO+YO的混合料中加入着色剂即可,其它操作相同。常用的着色剂见表1。

表1 合成立方氧化锆晶体中着色剂与相对应的晶体颜色

(二)冷坩埚熔体系统的平衡

粉料在“引燃”后继续熔化的过程中,绝不能把熔壳也熔掉,即不能将冷坩埚烧漏。“烧漏”的情况在冷却水的冷却量大大小于熔体发热量时就可能发生。所以必须通过调节加热频率和匹配参数,维持好冷坩埚—熔体系统的平衡,保证不把熔壳熔掉。

(三)对升降机构系统的要求

对升降机构系统的要求是:机架要平稳,升降速度能快能慢,能遥控匀速升降,特别是晶体生长阶段不能有周期性振动,否则晶体会产生色带、多晶和断层等缺陷,而不可能获得完整和容易剥离的大单晶。

(四)对电源的要求

合成立方氧化锆晶体生产厂家是耗电大户,每吨晶体能耗为5 万~6 万kW·h,每炉生产要60 小时以上,而且在生产过程中要求电力稳定,才能保证晶体生长正常,因此需要有足够的电力,以及稳定的电源。由于电价比较贵,所以,有些厂家把工厂搬到山区有小水电的地方,这里电价便宜,可以降低成本。