金属化薄膜电容器关键材料的现状与发展趋势

金属化薄膜电容器

(下简称电容器),以厚度不超过10μm的有机塑料薄膜(简称电工膜或基膜)为介质,通过真空在其表面蒸镀仅数十个纳米厚的金属膜作为电极,制成金属化薄膜

。通过将金属化薄膜卷绕成柱状,在两个端部用有色金属线材(简称喷金料)经电弧喷涂(简称喷金)上一层金属层(简称喷金层),在其表面点焊引线,喷金层起到电极和引线连接作用,其结构见图1,由金属化薄膜、端部喷金层、引线(CP线)组成,完成喷金和点焊后放入外壳内,再用树脂封装成整体。金属膜主要为Al或ZnAl复合膜;端部喷金层主要为SnZn基合金、Zn基合金等

;CP线一般采用镀锡铜线,也有采用钢丝经镀铜和镀锡制成;外壳一般采用塑料壳,大尺寸电容器则用铝壳;最后树脂封装,确保其密封。电容器具有自愈

、快速充放电、高稳定性和可靠性、长寿命等优良特性

,使其广泛应用于家电、工业自动控制、电力电容器、UPS等领域。随着新能源技术的发展,电容器在风电、轨道交通、电动汽车,太阳能发电、智能电网、医疗设备、大功率变频器等领域得到广泛的应用

。为电容器制造企业带来可观的经济效益,预计新能源领域电容器每五年就有望诞生超过100亿增量需求

,以法拉电子为代表的上市公司,其股价从2018年10月30元/股,上涨至2021年11月最高261元/股,该公司在光伏市场占有率约60%~70%,新能源汽车市场占有率约30%,因此电容器前景看好。新领域对电容器提出双“85”的高湿热苛刻老化测试要求,即环境温度85℃和湿度85%条件,1000小时额定测试电压下,电容器性能变化达到规定的要求

,以获得高温、高湿耐老化特性,也提出高寒地区轨道交通用电容器耐寒-40℃要求。在市场需求拉动下,电容器基础研究不断深入

,但主要在制造工艺。2019中国电子元件行业协会有机薄膜电容器高峰论坛提出,随着新能源的兴起,拉动了电容器配套材料市场,金属化薄膜和端部喷金料对电容器的性能关键性作用越发重要。本文综述了金属化薄膜和端部喷金材料两大关键材料技术现状,分析了关键材料与国际高端同类产品差距,探讨了关键材料技术发展趋势,为电容器制造行业提供有益参考。

1 金属化薄膜制备过程存在的问题及其解决方案

1.1 金属化薄膜的现状

金属化薄膜作为电容器最关键材料之一,近年随着电工膜厚度降低,其占总成本从早年约35%增加到目前65%~70%。电工膜系用塑料粒子经拉膜制成,目前国产塑料粒子95%需要从日本、德国和韩国进口。电工膜制备国产化率已达到80%,2021年电工膜国内市场规模约30万吨,部分还需进口满足国内市场需求。电工膜表面经镀金属膜成为金属化薄膜,该生产工艺已完全国产化,国产和进口镀膜设备制程控制、人机界面、可靠和稳定性等存在较大技术差距,国内85%的镀膜设备来自德国莱宝、意大利伽利略等企业,国产镀膜设备主要为苏州东昇。随着国内镀膜设备先进程度和工艺制程技术提高,国产金属化薄膜的质量逐渐达到国际同类产品水平,近年来基本不再进口金属化薄膜。

1.2 国内金属膜镀层制备存在的缺陷及解决方案

电工膜长期以来以Al为蒸镀金属层,其附着力较好,制程易于控制。Al表面氧化生成致密Al

O

,阻止内层继续氧化,因此镀Al金属化薄膜存放相当长时间也不会因氧化而改变其电特性参数。但制成的电容器在交流高压大电流下工作,特别在电场强度很大的边缘部分,Al

O

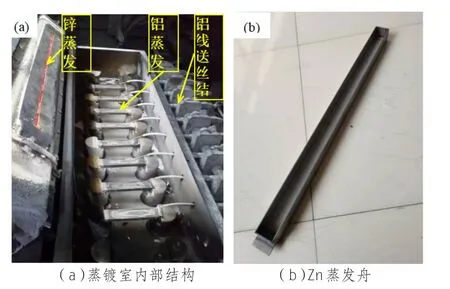

导致电容器容量损耗快速增大。用Zn替代Al的金属膜制成电容器,则容量损失及损耗可忽略不计,但附着力较差、制程不易控制。目前生产企业大多采用蒸镀复合ZnAl膜方案:即,先在电工膜上蒸镀Al,然后再蒸镀Zn,Al膜重量占5%~10%。该方案即解决蒸镀金属膜与基膜结合力差问题,也避免纯Al膜电容器高压下容量过快衰减。国内常规复合ZnAl膜蒸镀室结构如图2:在同一台设备中Al、Zn分别独立蒸镀,Al丝通过送线机构进入蒸发舟蒸发,过程十分稳定可靠。而Zn的蒸发舟(图2-b)置于Zn炉中,Zn蒸气通过狭缝蒸发窗口蒸发出来(图2-a)完成蒸镀。

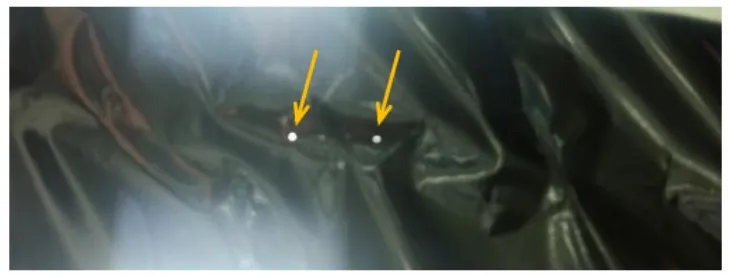

蒸镀Zn可解决容量损失及损耗问题,但在蒸镀Zn过程中存在着“飞溅”现象,即,少量金属滴突然突破蒸发舟内熔Zn表面的氧化膜,飞溅到基膜表面,在基膜表面形成芝麻粒大小,甚至更小块状金属,如图3箭头所示。飞溅金属温度较高,易极熔穿薄基膜,造成相邻一层基膜粘接,重者直接将基膜熔穿报废,轻者造成金属化薄膜质量缺陷,降低了电容器稳定性和使用寿命,而国外同类产品无此缺陷出现。

目前业界通过深入研究,分析造成飞溅机理主要是:蒸镀过程虽在真空状态,但无法实现理想状态的真空条件,蒸发舟内熔融的Zn液面与残余的氧形成一层氧化膜,及Zn料表面带入的氧化膜积累到一定程度,阻碍了Zn液蒸发,此时系统会升高温度,氧化膜覆盖面下方Zn蒸汽集聚、蒸气压变大,到达一定程度后,突破覆盖膜,Zn蒸汽大量涌出,裹挟少量Zn液表面的氧化渣飞出,溅射到基膜上,从而形成“飞溅”缺陷。厂家只能依靠加强检验来剔除不合格产品,如通过镀膜机的视窗观察膜表面对光反射异常来判断飞溅情况,这种检验方法难以消除金属镀膜层存在缺陷。

针对“飞溅”研究结果,国内已研发出相应新型镀膜新材料

,其原理是在Zn基中添加某些微量的具有很强金属活泼性元素,与熔体表面的ZnO膜发生反应将Zn还原,或先与环境中残留O

反应,形成疏松氧化物,破坏了Zn熔体表面氧化膜的连续性,形成大量“透气孔”,熔体内部产生的Zn蒸汽通过这些“透气孔”蒸发,避免了完整氧化膜下Zn蒸气集聚因素,防止Zn蒸气携带氧化膜碎片溅射到基膜上形成“飞溅”缺陷。研究表明所添加的微量元素饱和蒸气压远高于Zn元素,蒸镀过程中不会发生同步蒸发,也不会阻碍Zn蒸发,最终所添加的微量元素残留在Zn蒸发舟中,与Zn渣一并清除。该技术成果2018年通过浙江省科技厅科技成果鉴定(证书编号:浙技促鉴字[2018]第512号,科技成果登记证编号:18002266),鉴定结论为国内领先水平。解决了困扰国内业界多年的难题。

1.3 金属膜镀层防氧化性能

电工膜所蒸镀的Zn膜易氧化,经时效处理后采用真空包装,在拆除包装后必须在一周时间内用完,否则对电容器的特性带来不利影响

,并对生产环境温度和湿度有较高的要求。业界有信息显示国外同类产品也存在同样的问题,国内外一直在研究如何解决Zn膜氧化问题,国内有企业试图通过与Zn同时蒸镀改良元素来改善抗氧化性,但尚未获得突破,目前业界只能严格控制镀Zn金属化薄膜的工艺时间来解决。

业界研究试图降低“Zn渣”产生,曾有厂家尝试利用其它材质的蒸发舟代替,如,陶瓷材质、石墨材质等。陶瓷虽然耐受Zn液侵蚀,但是导热率低,且热震抗力不高,蒸发舟温度变化过快时易热裂不适用;石墨具有高导热率、耐Zn液腐蚀、高抗热震性能等优良特性,但不耐高温氧化,强度低、易碎裂,也不符合要求。有研究蒸发舟进行渗硼化学热处理

,在表面形成一层耐Zn液腐蚀的B-Fe化合物层,减少Zn-Fe渣形成,以及研究在蒸发舟表面增加耐腐蚀涂层

,这些措施虽可降低“Zn渣”生成,但降低了热传导而无法能满足快速镀膜,难以推广应用。

1.4 Zn膜蒸镀过程中Zn消耗过大

不同成分的喷金料价格相差较大,目前业界采用低成本的喷金料作为喷金层的打底层,然后采用不同Sn含量的喷金料作为表面层,确保焊接引线效果,或不同的含Sn量和Zn基喷金料合理多层组合,满足不同领域的需要。作为新能源领域使用的电容器,一般体积较大,为节约成本,采用ZnAl合金作为打底层,考虑到ZnAl合金不易焊接引线,因此Zn作为表面层,或喷金层全部采用Zn材料,然后用锡焊丝将引线焊在喷金层上,组合工艺在满足电性能要求的前提下,最大程度降低生产成本,提高企业经济效益。

国内业界研究了辊模拉拔技术,其变形原理与轧制基本相同

,研究表明辊模适合拉拔线材,其结构较轧机简单,一组辊模适合不同宽展特征线材拉拔,具有适应性广、孔型易调、无打滑优势。辊模用于拉拔金属线材研究较多

,较早见于黑色金属

,但用于Zn及其合金的报道较少。本文作者研究了Zn及其合金的变形特征,设计了多款辊模

用于拉拔φ2.5mm以上的Zn线材,将拉拔模拉拔道次减少到2~5道,拉拔成材率达到99.5%以上,辊模拉拔过程发热量大幅度减少,拉拔速度可达到420m/min,节能效果明显,拉拔润滑液要求低,危险废物排放少,线材性能一致性较拉拔模更稳定,喷金过程稳定性更佳。上述技术成果已通过浙江省科技成果鉴定(浙技促鉴字[2021]第423号,科技成果登记证编号:DJ106062021Y0051),鉴定结论达到国际先进水平。

从表3可看出,处理1产量明显低于处理2与处理3,处理2与处理3无显著性差异,处理1的产值与处理2与3的差异极显著。处理3的产值最高,显著高于处理2,极显著高于处理1。就上等烟比例而言,处理3极显著高于处理1和处理2,处理1与处理2之间无显著性差异。就中等烟比例而言,处理1最高,显著高于处理3,与处理2无显著性差异。这可能是因为处理1炼苗不够,导致后期烟株根的发育不完善影响营养和水分的吸收造成的。由此可以看出处理3池外日晒炼苗的经济性状高于其他2个处理。

2 电容器端部喷金料

2.1 喷金料金属材料成分的研究现状

2021年国内喷金料市场规模大约18~20亿元。喷金料一般采用熔点低于450℃的金属材料(也称软钎料)。随着喷金料低Sn化和Zn及其合金大量使用,目前占电容器总成本降到约15%~20%左右。早期喷金料采用低熔点SnPb多元合金为主,2003年2月欧盟WEEE和RoHS指令生效,规定2006年7月1日起,在欧洲市场销售电子信息产品实现无铅化,我国在2007年3月1日实施《电子信息产品污染控制管理办法》,给电子信息产品行业带来急剧变革。当时国内也相应出现不同成分的无铅喷金料替代产品

。由于喷金材料急剧变化,大量使用高Sn含量喷金料,电子行业用Sn量大增,成为锡价上涨主要原因之一,图4是统计《上海有色https://www.smm.cn/》近15年来来锡价趋势,锡价已从2006年8.762万元/吨上涨到2022年33.605万元/吨(1~2月平均价),近几年受到环保、限电、新能源领域用量增加等因素影响,锡价涨幅惊人,给业界带来沉重成本负担。因此业界不断研究提升技术,以适应采用低Sn喷金料

,近几年Sn含量从70%逐步降低到20%,甚至有企业采用含Sn10%产品,原先Sn含量70%以上喷金料已逐渐退出市场。随着新能源领域的开拓,为满足对电容器电性能高要求,含Sn合金并不是理想选择,同时纯Zn无法满足电容器某些特性需要,且纯Zn偏软,喷金过程容易造成送线不稳,因此研发出新型微合金化Zn基合金

,同时ZnAl基合金线材

也作为喷金料在新能源电容器领域得到推广。这些新型喷金料在合金中分别或组合添加微量Cu、Ti、Fe、Ni、Al、Mg等,改善喷金层与金属镀层接触性能(降低损耗角)、提高引线焊接可靠性、减少喷金过程堵枪现象等,满足低成本和新能源领域应用电容器要求。目前国内喷金料的性能与国外同类相近,基本实现国产化,具备参与国际市场竞争能力,部分产品已出口到国际市场。国外新型喷金料未见有公开的报道或使用,因此难以确定国外同行现状。

2.2 喷金料线材加工技术的现状

2.2.3 ZnAl合金线材加工技术

含Sn喷金料主要为SnZn基合金,其作用之一是起到喷金层与引线良好焊接作用,满足引线焊接可靠性要求,随着引线焊接技术不断提高,成分改进后的低Sn含量喷金层也能保证焊接质量。含Sn喷金料国内外现有加工技术基本相同,采用合金熔体配制、铸成挤压锭、经挤压机正向挤压成φ6.0mm粗线坯,粗线坯经数十道次拉丝模拉拔减径成所需规格尺寸线径(一般φ2.0mm以下)。该工艺容易造成挤压锭之间微小的焊合缺陷,Zn含量增加及引入改良元素,及过多的拉拔变形,微小焊合缺陷逐步扩展成如图6(a)空穴形貌(业界称之为竹节丝)并最终拉断,图6(b)为拉断时断口形貌。因此采用常规拉丝模拉拔工艺成材率低,加工难度大,给线材加工企业带来承重的成本负担,因此研发适合低Sn含量喷金料的可行加工工艺,成为业界的重点,也决定了低Sn新型喷金料推广应用的前提。

2.3.1 喷金料的组合使用现状

考虑运行策略和投资主体利益的电转气容量双层优化配置//许志恒,张勇军,陈泽兴,林晓明,陈伯达//(13):76

为解决低Sn新型喷金料加工难题,业界开发出适合软钎料反向挤压及近终成成型尺寸加工技术。正向挤压过程随模筒内物料减少,压力逐步从最高启动压力(22MPa)降至最低尾料压力(10MPa)。反向挤压技术常用于Cu、Al加工

,挤压过程物料与模筒无相对移动而减少摩擦和模具磨损,起始挤压力略高于尾料挤压力,挤压力低且过程稳定,挤压线坯品质更优良。Cu、Al的挤压锭之间无法焊合,焊接部位按废料处理,因此挤压模具不考虑挤压锭焊合,故Cu、Al反向挤压不适合SnZn合金。近几年业界研究了适合SnZn基合金反向挤压和近终成型尺寸的模具

,互相组合实现反向挤压功能,保留挤压锭之间良好焊合特性,具备同时获取十数根连续、质量基本一致的近终成型尺寸挤压线坯,在相同的挤压比条件下,挤压初始阶段最大挤压力可降低约5MPa,挤压启动后挤压力基本保持在正向挤压的尾料压力值附近。通过工艺调整,单根挤压线坯直径可降到Φ2.5mm以下,后续仅拉拔2~6道次即为成品,该技术工艺流程短、节能佳,避免内部缺陷形成空穴,解决了加工成材率低难题。该技术已通过浙江省科技成果鉴定(浙技促鉴字[2018]第513号,科技成果登记证编号:18006627),鉴定结论达到国内领先水平。

2.2.2 微合金化Zn基合金加工技术

纯Zn国外采用连铸连轧工艺制取φ8mm线坯,经轧制减径到φ4.0mm,用拉拔模连续拉拔到所需规格(φ2.5mm以下)。国内采用水平连铸制取φ12mm线坯,加热后经连续轧机加工至φ8mm,拉拔模拉拔到所需规格。拉拔模系滑动摩擦,产生热量多,需较强冷却系统,Zn熔点低(419℃),拉拔速度高于320m/min,则产生热量导致拉断或力学性能大幅度变化。纯Zn中添加微量改良元素,同样易形成组织内部微缺陷,拉拔模拉拔过程易产生空穴,添加微量元素的宽展特征有变化,轧机适合特定宽展特征材料,故一套轧机无法满足不同成分线材加工,连续轧制非最佳选择,Zn基合金加工难题给业界带来困惑。

【十八】愿你一生努力,一生被爱,想要的都拥有,得不到的都释怀。你说想做少年骑士,守护一方圣土,可我只希望你平安喜乐,一直做像五年前那样的小朋友。十八岁了,生日快乐。十八岁,拥有山川河海,磅礴未来。路还长,成年人的世界,也会容下你的小朋友心性。18+,未来,我们还是一起吧。(151****1902)

2.2.1 Sn基合金加工技术

ZnAl合金常规用于防腐喷金,随着新能源电容器的兴起,开始大量使用ZnAl复合镀膜的金属化薄膜,根据同种金属易于结合的原理,及实际应用,表明ZnAl合金更易与ZnAl复合膜结合,ZnAl合金作为喷金层,更利于能满足双“85”的高要求。ZnAl合金初期在电容器领域使用并不顺利,国内生产的φ2.5mm以下ZnAl合金线材在自动化持续电弧喷金过程不稳定,时常发生断弧、堵枪等。德国Grillo公司生产的ZnAl合金线则无此现象,因此国内部分高端市场为德国Grillo公司占有。

国内相关企业研究发现ZnAl合金存在高温软化特征

。在持续长时间电弧喷金过程,喷枪会受热升温到150℃左右,在此温度下,国产ZnAl合金线抗拉强度从200MPa以上降到20MPa左右,导致线材软化无法顺利通过喷枪,出现炸火、喷金电流大幅度波动,继而断弧堵枪导致喷金过程停止。而德国Grillo产品则在150℃时仍能达到80MPa左右,不影响喷金作业。图7(a)是国产ZnAl产品金相图,图7(b)为德国Grillo产品金相图(Al均为15%),图中分析可知,图7(a)晶粒组织相对细小,图7(b)存在尺寸较大、数量众多片状组织,具体获得该效果技术未见公开报道。研究表明,ZnAl合金在150℃~200℃变形时为超塑性特点,主要通过晶界及相界滑移与转动实现材料整体变形,晶粒越细小越容易变形,因此适当增加晶粒尺寸,减少晶界和相界所占的体积分数,有助于增加晶界和相界滑移与转动变形的抗力。本文作者通过深入研究,采用文献

的技术手段,使ZnAl合金常温具有较高塑性、高温维持较高强度,即在常温下,不过度提高ZnAl合金线材的强度(过高的强度也会影响送线材顺畅,也不利于加工),提高材料150℃~200℃时强度在80MPa左右,解决困扰国内企业多年难题。该技术成果通过浙江省科技成果鉴定(浙技促鉴字[2021]第422号,科技成果登记证书编号:DJ10602021Y0050),鉴定结果处国际先进水平。该产品不仅占据了国内市场,同时也出口到国际市场,为笔者企业带来明显的经济效益

。

五四时期的儿童文学翻译之所以有如此繁荣的景象,一个极为重要的原因是有一大批文化先驱的积极参与。鲁迅非常看重国外儿童文学所提供的精神资源,他说“倘有新作的童话,我想,恐伯未必再讲封王拜相的故事了”。(第315页)[3]除了鲁迅,周作人、赵元任、夏丐尊等现代文学名家都曾翻译过儿童文学作品,他们的译作不仅惠及了中国儿童,还为中国一批走上儿童文学创作的先驱们指引了方向。

2.3 喷金料低成本组合使用及配套引线焊接材料的研发

立项与可行性研究报告的申报及批复是项目实施的前提,如果没有上级主管的批复,意味着项目没有“正名”,接下来的资金、政策、人力等支持都是不可能的,也是“不合规不合法的”。因此,在农业基建项目管理中,甲方单位必须特别重视前期立项及可行性研究报告编制,确保报告文本的科学性、项目实施的可行性、立项的成功率。一旦立项及可行性研究报告得到上级部门批复,项目就可以依此获得相应的资金支持。同时,甲方还可以此批复去与地方行业管理部门沟通,取得项目实施所必须的合法证件,而这在农业基础项目建设中是必不可少的环节。

国内镀Zn电工膜生产过程,Zn料利用率在40%左右,而国外高水平厂商(如日本东丽)Zn料利用率在~75%,相差近一倍。外企是如何实现的不得而知。通过分析发现,国内厂家的Zn料消耗主要发生在钢质蒸发舟内产生大量“Zn渣”所致。目前,国内企业均是利用45#钢、08F钢以及各种牌号不锈钢板材制作Zn膜蒸镀用蒸发舟,蒸发舟使用3~7天后,受熔Zn侵蚀形成大量“Zn渣”。其主要成分为ZnFe金属间化合物,根据图4

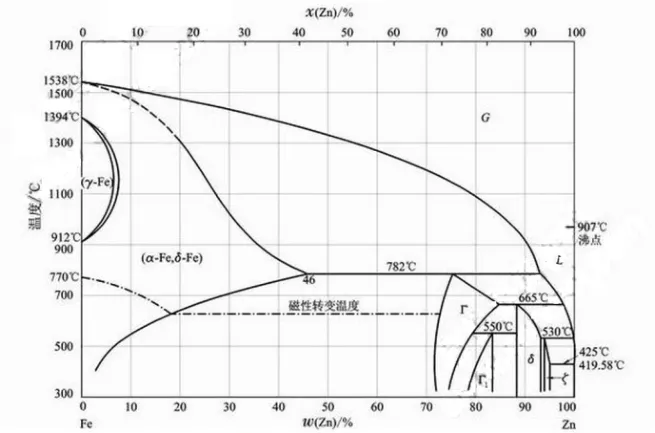

ZnFe二元相图,熔体中Zn元素过量,生成ZnFe相以ζ相为主,相当于腐蚀掉1kg的Fe会消耗掉15kg的Zn,造成了大量难以回收利用的“Zn渣”,消耗了大量宝贵的有色金属资源,增加生产成本,降低了产品市场竞争力。

尊重研究生的个性是个性化培养视角下研究生教育的基本前提。研究生来自不同的地域和家庭,其性格、能力、思维习惯、求学动机和毕业去向意愿等各有差异。导师应将每名研究生视为独立的思维个体,尊重研究生的学习主体地位,深入了解学生的个性特点,依据研究生的个体综合素质、知识兴趣水平和创新能力的差异,采用因材施教教育理念和方法,制定个性化的培养方案(课程计划和论文选题等)、培养方向和循序渐进的任务目标,帮助研究生形成具有个性化特点的研究性思维和专业知识学习能力,激发每个研究生的自主研究意识和潜能,提升短板,升华长板,最终实现研究生创造性、创新性思维和能力的养成。

2.3.2 配套引线焊接材料的研发

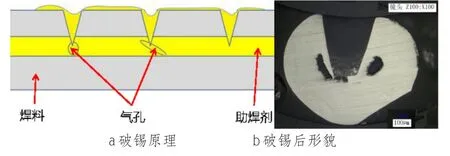

大体积的电容器能否使用廉价Zn材料作为喷金层,取决于引线的焊接质量,常规引线自动点焊技术适合含Sn层表面焊接引线,不适合Zn层表面焊接,因此采用锡焊料焊接引线。常规锡焊料可以在Zn金属光滑表面焊接引线,但Zn喷金层表面粗糙不平,常规锡焊料难以铺展润湿,焊接效果不佳,且焊接时有飞溅产生,见图6(a)箭头所指为飞溅的细小焊珠,飞溅产生主要原因是包裹在锡焊丝中心的助焊剂,其中水分和/或小分子等易蒸发物质,在焊接温度下发生剧烈气化产生气泡,气泡爆破时产生推力将助焊剂与焊料一起溅射出去,落在焊点范围之外,凝固后可观察到锡珠,谓之“飞溅”,细小焊珠影响封装后的电容器质量。笔者企业通过研究,适当调整免清洗助焊剂,解决了锡焊料铺展性难题,见图6(b)。在锡焊丝一侧长度方向有规律加工透孔,称之为“破锡”处理,图7(a)为“破锡”原理,图7(b)破锡焊丝的形貌,“破锡”后焊丝可使助焊剂中易蒸发物质,在焊接时产生的气泡及时逸出(逸出的钎剂可预先润湿焊点处),减小爆破推力,从而消除“飞溅”现象。

3 关键材料的发展趋势

3.1 国内金属膜镀层制备技术发展趋势

目前国内镀膜工艺已解决了“飞溅”难题,提高金属化薄膜的质量基本取决于镀膜设备的先进程度。国内大部分制造企业引进了国外先进的镀膜设备,以及国内设备不断吸收国外先进技术,因此在金属化薄膜制造方面,已能满足国内市场的需求。国内镀膜设备与国外相比还有一定的差距,有待国内相关企业努力解决;Zn镀膜层抗氧化性仍是国内外同行所关注的重点;在镀膜过程Zn损耗过大问题,有待进一步研究解决,以提高制造企业的经济效益。

3.2 喷金料的发展趋势

喷金料在电容器所占成本较高,廉价喷金料将持续得到应用。近年来国产喷金料基本替代了国外同类产品,国内难觅国外同类产品,且国外同类产品的信息较为少见,也未见有公开的研究报道,但从国外获得样品分析,国外同类产品在成分、力学性能和线径控制方面基本与国内一致,但表面洁净度还是明显优于国内产品。因此今后喷金料材料力学性能和喷金过程稳定性、表面洁净度的提高,仍是业界发展的方向。

3.3 提高喷金料利用率

业界统计喷金过程喷金料利用率不到40%,电容器制造企业也试图通过改善喷金工艺来提高喷金料的利用率,以降低成本。喷金料常规线径都在φ1.60mm以上,喷枪与待喷电容器的间距控制200~220mm,喷枪喷出覆盖是圆面,因此总有部分喷出的金属粒落入待喷电容器之外,造成损失。为提高喷金料利用率,业界采用缩短喷枪与电容器间距至130~150mm,缩小喷枪喷出覆盖的圆面,提高喷金产品覆盖率,进而提高喷金料的利用率,该技术可提高喷金料利用率约5%。缩短喷枪与电容器间距,则需降低喷金电流,以防烫伤电工膜,因此以φ1.2mm及更小规格线径替代φ1.60mm以上产品,导致线材生产企业加工效率降低。由于喷金料熔点低无法高速拉拔的特性,给喷金料加工企业提出了更高的技术要求,有待研发更高效、实用的加工解决。

复合生物保鲜剂是将具有不同功能的生物保鲜剂协同使用,形成一种高效的复合保鲜剂,以提高水产品的保鲜效果。如将乳酸链球菌素(Nisin)、二胺四乙酸(EDTA)和纳他霉素复合使用,可扩大抗菌谱,抑制革兰氏阴性菌[5];将红曲霉与衣康酸复合使用,防腐效果显著增强[5];也有研究表明可以利用壳聚糖具有成膜特性,将其与溶菌酶复合从而抑制乳酸菌和大肠杆菌的生长[7]。

据介绍,青海推动住房公积金制度向非公有制单位职工及非全日制从业人员、个体工商户、自由职业者等新市民覆盖,逐步实现“应建尽建、应缴尽缴”,建立健全依法缴存、有效使用、高效服务的政策体系和公积金管理机制,为广大职工特别是农民工等群体改善居住条件提供有力的制度保障。

3.4 配套锡焊料的发展趋势

在粗糙的Zn喷金层表面焊接引线,是锡焊料领域面临的新问题,目前虽通过改良助焊剂及破锡处理,解决了润湿性和飞溅问题,但破锡处理工序复杂,国内没有专业的研究单位和设备生产企业,因此没有现成的专用设备和工具,如果破锡处理不完全,仍存在飞溅的隐患,因此有待研究专用的破锡设备和工器具,提高锡焊丝的破锡处理的可靠性。

4 结束语

①目前国内电工膜原料和镀膜设备国产化率低;金属化薄膜国产化率高;②镀膜材料已解决“飞溅”问题,为确保金属化薄膜的质量提供了一定保障;③镀Zn的金属化薄膜拆除包装后易氧化待解决,镀膜过程Zn消耗大的问题有待研究解决;④喷金料仍朝低成本发展,成分已形成多项专利,从目前得公开资料分析,已处于国际同类先进水平;⑤目前已逐步形成适合不同喷金料合金成分线材加工技术,减径加工成材率可以达到99.5%以上,能耗明显降低,带来明显经济效益;⑥现有拉拔Cu、Al的高速拉丝机,并不适合软钎料加工,实现软钎料高速拉拔、提高经济效益,有待业界进一步研究和开发;⑦Zn喷金层表面焊接引线的锡焊料,还需提高破锡处理的可靠性。

[1]GB/T 10190-2012.电子设备用固定电容器第16部分:分规范金属化聚丙烯膜介质直流固定电容器.

[2]GB/T 24123-2009.电容器用金属化薄膜.

[3]YS/T866-2013.电容器端部用无铅锡基喷金线.

[4]曹桂华,仲瑜.金属化薄膜电容器自愈性分析[J].电子质量,2012,6:49-52.

[5]刘海峰.金属化薄膜电容器的应用空间[J].现代制造,2007,24:65.

[6]王振东.金属化薄膜电容器损耗的工艺研究[D].南京理工大学研究生院,王振东,2007-04-20.

[7]刘斌.新能源汽车用薄膜电容器市场及要求浅析.全国有机薄膜电容高峰论坛,南通市经济技术开发区,2019[R].江苏南通,中国电子元件行业,2019.

[8]牛福泉.有机薄膜电容器的发展趋势探讨.全国有机薄膜电容高峰论坛,南通市经济技术开发区,2019[R].江苏南通,中国电子元件行业,2019.

[9]莫文宇、谢尔曼.薄膜电容行业之法拉电子研究报告:薄膜电容龙头踏浪而行[N].长江证券,2022-01-20.

[10]陈伟伟.高温高湿应用下金属化薄膜电容器的设计探讨.全国有机薄膜电容高峰论坛,南通市经济技术开发区,2019[R].江苏南通,中国电子元件行业,2019.

[11]GBT3667.1-2016.交流电动机电容器第1部分总则性能、试验和额定值安全要求安装和运行导则.

[12]琚高鹏.试析金属化薄膜电容器的技术改进策略[J].信息与自动化,2020,3:62.

[13]闫欣,王赫颖.金属化薄膜电容器自愈性的影响因素及控制措施.世界有色金属,2016(12S):95-96.

[14]绍兴市天龙锡材有限公司.亜鉛合金:日本.特許第6670815[S].2020-03-04.

[15]储松潮.Zn铝金属化膜氧化腐蚀及其防护[J].电力电容器,2000,2.

[16]虞觉奇.二元合金状态图集[M].上海:上海科学技术出版社,1983:380.

[17]马静,王俊,吕和平等.熔融Zn液腐蚀的研究现状[J].材料导报,2007,251(6):96-99.

[18]孙宏飞,徐勇,于美杰等.耐熔Zn腐蚀涂层在热镀Zn设备中的应用[J].腐蚀科学与防护技术,2004,16(6):378-380.

[19]李德元,胡广旭,王赫莹,等.氧化铝涂层在熔融Zn液中的腐蚀及热震行为[J].沈阳工业大学学报,2009,31(4):361-364.

[20]戴国水.无铅喷金材料的发展现状与展望[J].电子元件与材料,2008,27(10):1-4.

[21]刘汉尧.一种电容器无铅喷金料:中国.ZL200810027243.9[P].2010-03-17.

[22]绍兴市天龙锡材有限公司.一种添加合金元素的无铅喷金料:中国.ZL 200810061248.3[P].2010-06-16.

[23]绍兴市天龙锡材有限公司.一种无铅喷金料.中国.ZL201210469789.6[P].2014-07-30

[24]戴国水.一种微合金化高强度锌合金:中国.ZL200710156297.0[P].2009-07-07.

[25]戴国水.マイクロ合金化の高強度亜鉛合金:日本.特许第5356691[P].2013-09-06.

[26]戴国水.微合金化高强度锌合金:中国.ZL200710156296.6[P].2009-09-30.

[27]绍兴市天龙锡材有限公司.一种锌合金无铅喷金料:中国.ZL20121014 6203.2[P].2014-04-23.

[28]绍兴市天龙锡材有限公司.一种金属化薄膜电容器端部喷金用锌铝合金丝 :中国.ZL201010258866.4[P].2012-03-07.

[29]銅陵龍峰新材料有限公司.金属化SSィFIxviコas(Ⅷ)asサの端部et(IX)FIスプレー用亜鉛合金線:日本.特願2020-214025[P].2020-12-23.

[30]孙德华.铜及铜合金反向挤压技术(续)[J].有色金属加工,2009,38(6):50-51.

[31]陈文泗,罗铭强,刘静安.铝合金反向挤压的特点及我国发展前景[J].铝加工,2016,229(2):42-44.

[32]绍兴市天龙锡材有限公司.一种挤压模具:中国,ZL201610172610.9[P].2017-06-30.

[33]绍兴市天龙锡材有限公司.一种挤压模具:中国,ZL201620231218.5[P].2016-08-03.

[34]绍兴市天龙锡材有限公司.一种锡合金挤压模具:中国,ZL2019201589 13.4[P].2020-05-19.

[35]郑宝龙,朱为昌,刘希和.辊模拉拔运动学分析[J].金属制品,1996,22(5):10-13.

[36]郑宝龙,李连诗,馀福昌.二连式辊模拔丝拉拔力计算[J].金属制品,1993,41(4):13-16,

[37]王庸禄.有待认识与开发的辊模拉拔[J].金属制品,1991,17(3):4-7.

[38]陈得友,闵学刚,李龙,等.拉拔方式对高碳钢丝组织性能的影响[J].东南大学学报自然科学版,2019,49(4):749-756.

[39]铜陵龙峰新材料有限公司.一种新型结构的辊拉模:中国,ZL20182073 1240.2[P].2018-12-28.

[40]铜陵龙峰新材料有限公司.一种新型拉拔用辊模:中国,ZL2021206168 59.0[P].2021-03-26.

[41]李锋,钱康乐,傅珠荣,等.辊模拉拔软钎料金属的变形特征及其改进设计[J].有色金属加工,2020,49(6):49-53.

[42]铜陵龙峰新材料有限公司.一种高温软钎料减径用辊模:中国,ZL2019 21054223.0[P].2020-05-05.

[43]董建光,戴登峰,李锋,等.水箱拉拔机拉拔Zn线材用辊模的设计及应用[J].有色金属材料与工程,2021,42(6):35-39.

[44]Zhenya Song,Ming Yan,Shenchao Jin,etc.Effect of heat treatments on the microstructure and mechanicalproperties of Zn-15 wt% Al alloy[J].Mater.Res.Express 7(2020)086522.

[45]戴登峰,张国富,张倩倩,等.“双碳”背景下提升有色金属加工经济效益的途径探讨[J].世界有色金属,2022,2

:130-134.