从富铼渣中浸出铼的工艺研究

铼是一种稀散金属,是熔点和沸点最高的元素之一,广泛应用于石油工业重整催化剂,国防工业,核反应堆高温、高强度部件。铼是制造航空发动机单晶叶片最为关键的金属,加入铼会提升镍基高温合金的蠕变强度,全球铼产量的70%用于制造喷射引擎的高温合金部件。在提高石脑油辛烷值的催化重整过程中,铼-铂合金是一种常见催化剂。在矾土(氧化铝)表面涂上铼,可作为烯烃复分解反应的催化剂。含铼催化剂可抗御氮、硫和磷的催化剂中毒现象,因此被用在某些氢化反应中

。

1 铜冶炼污酸中铼的回收

在铜冶炼过程中,大部分铼以Re

O

形态挥发进入烟气,在烟气净化洗涤时铼以ReO

进入污酸,此类污酸成分复杂,铜、铼等有价金属含量低,大多冶炼企业未对其进行回收,造成大量有色金属资源损失。西北某铜冶炼厂采用硫代硫酸盐还原沉淀工艺,使铜、铼等有价金属富集到富铼渣中

。

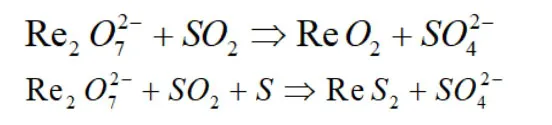

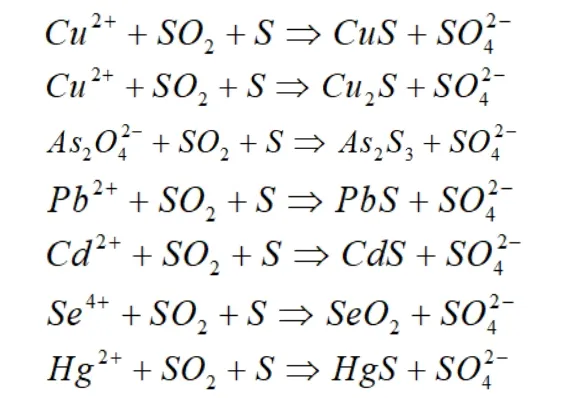

在中高酸性水溶液中,采用硫化还原方式进行金属铼的硫化沉淀,所得产物不仅仅为硫化沉淀物,还含有相当含量的氧化物:

贵州人爱吃酸汤鱼火锅,贵州的酸汤是用清米汤或糟辣椒发酵而成的,带着浑厚的自然酸香。独特的汤底,酸有酸的突出,辣有辣的讲究,现宰的新鲜活鱼煮在酸汤里,味道真的美极了!再加上糅合了湘西“蘸水”和川渝油碟的风味蘸酱,感觉一碗汤能干掉一锅饭!

由于净化污酸中除低浓度铼外,还含有铜、砷、铅、锌、镉、硒、汞等重金属,因此在硫代硫酸盐进行硫化沉淀过程中,会发生以下反应:

综上,在采用硫代硫酸钠进行铜冶炼烟气净化污酸的硫化沉铼过程中,伴随着铜、砷、铅、镉、硒、汞等重金属元素的硫化沉淀过程

。

如表4所示,反应温度对硫化沉淀富铼渣中铜铼砷铋浸出有重要影响;在氧化浸出过程中,随浸出温度提高铼浸出率不断上升,在反应温度大于70℃后其浸出率已高于96%;同时反应温度升高也会导致砷铋浸出率过高;因此采用氯酸钠进行氧化浸出高铼时也会使大量其他金属组份进入溶液体系,导致浸出后溶液总盐分较高。

最后,我国存在着农村金融服务体系不健全的问题。我国农村存在金融手段落后的问题,产生这种现象的原因,一是农村的基础设施落后,也就意味着农村的经济发展受到基础设施的限制,进而出现基础设施和政策不匹配的问题。二是我国农村金融服务体系不够完善。我国的金融服务体系由农村信用社、农业银行、农业发展银行、保险公司以及农村社会保障基金管理机构组成,但是在具体实践中,我国农村尚未形成一套完整的农村金融服务链条,农村信用社在农村地区的覆盖率比较高,而其他银行并不是在所有农村中都大范围设立[1]。

2 沉淀富铼渣中有价金属浸出研究

(7)适时捕捞。仔细观察小龙虾的长势,当小龙虾产卵后,过一段时间也就是成虾“膘”长实后,即可将成虾捕捞上市,这样一方面可减少池塘中小龙虾的存塘量,另一方面有利于塘中河蟹和小虾苗的生长。当小虾苗长至4.0~5.0g时,要及时起捕上市。捕捞小龙虾可采用虾笼和地笼等方法,捕大留小。

实验过程中,固体渣采用XRF分析和化学成分分析,液体样品采用化学分析。

现实工作和理论知识是存在一定差距的,目前很多建设安全管理工作人员只擅长于纸上谈兵,而在工作的时候情况变化太大,而常常会感到手足无措,无法应对而焦头烂额。在学校教学过程中就要培养学生的动手能力,增加学生去实践的机会。政府要做好宏观调控,做好建设单位的思想工作,帮助学校和建设单位搭建沟通平台,为学校提供合作机会,避免学校找不到合作单位。实践过程中要注重学生实际能力的培养,不要把实践活动当做“走过场”式的学习,而要最大程度模仿现实工作,培养学生的实践能力。

2.1 氧化时间对浸出过程影响研究

本文将通过半结构式访谈和实地观察的方法对受访学生在与外教交流时遇到的问题以及采用的交际策略的相关数据进行收集和分析。本文的研究对象为17级贯通培养项目基础阶段的学生,学生数量为27名。将Dornyei和Scott(1997)的交际策略概念作为理论框架,进行数据的收集和分析。

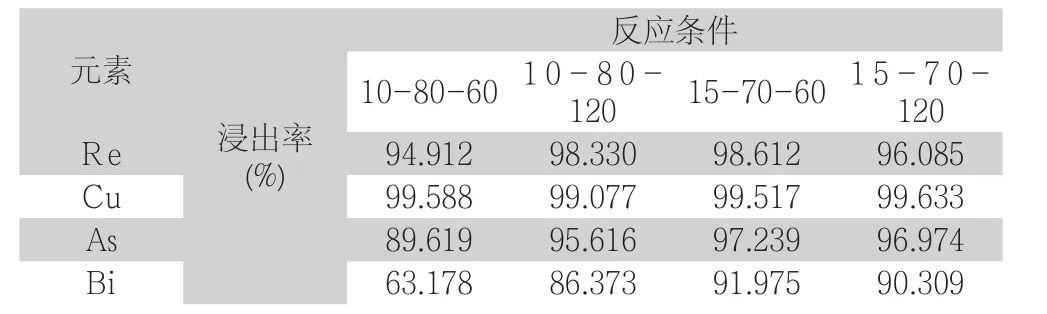

如表5所示,硫酸浓度、反应温度、反应时间对富铼渣浸出过程有交互影响;综合考虑工业放大过程的能耗和原料消耗,在保证铼浸出率前提下,最优的浸出条件为:浸出液硫酸质量浓度15%、浸出温度70℃、浸出时间60分钟;在此条件下铼浸出率为98.612%,其他组份浸出率均高于90%。

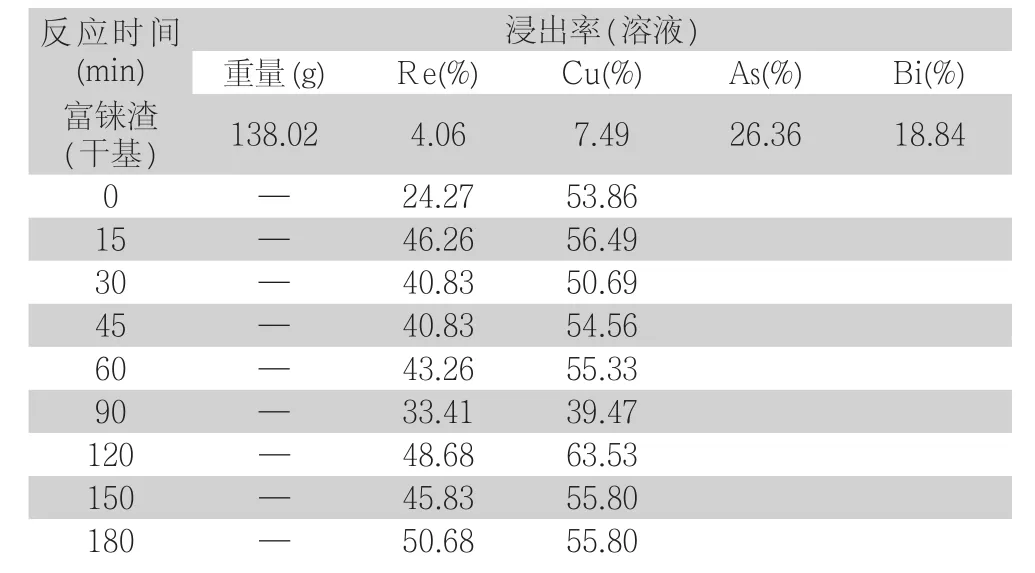

如表2所示,采用硫酸+氧化剂NaClO

混合浸出体系在反应过程中可以实现富铼渣中铜铼有价成份的浸出,且随浸出时间延长铜铼浸出率呈现缓慢增加现象,但其浸出率较低,这主要是由于浸出过程中动力学推动力不够。

2.2 硫酸浓度对浸出过程影响研究

硫酸浓度主要决定着氧化浸出速率,工业实施过程需要使用较低硫酸用量以降低使用成本,但从分离效率来说需要较高硫酸浓度以保持较好效率,因此需要对氧化过程中硫酸浓度影响进行研究。

试验方法:取100g板框压滤后湿基富铼渣(已充分浆化)并置于三口瓶内,采用高温硫酸溶液+氧化剂的酸性氧化浸出方法进行溶液浸出率实验;浸出条件为:浸出温度70℃,浸出液固比4:1,采用氯酸钠(NaClO

)为氧化剂,氧化浸出时间60分钟;试验结束后进行液固分离,并将过滤后浸出渣进行成分分析。硫酸浓度和取样条件:分别采用8%、10%、12%、15%、20%硫酸溶液为浸出液初始溶液;分别取50ml过滤后浸出液用于硫酸、铼、铜、砷、铋等含量分析。反应后浸出渣处理和分析:反应总时间60min后结束实验,进行液固分离后采用60℃蒸馏水洗涤两次后烘干称重并做成分分析。

为最终确定最优单因素工艺条件,需要对以上单因素范围进行试验研究。

2.3 反应温度对浸出过程影响研究

反应温度决定浸出速度和工业实施过程中蒸汽消耗,工业实施过程需要较低温度和蒸汽耗量来满足技术经济性,但从分离效率来说需要较高反应温度以保持较好效率;因此需要对氧化过程中反应温度影响进行研究。

氧化时间是决定富铼渣分解和浸出得决定性条件,过低或过高的浸出时间都难以实现铼高效浸出,因此需要对氧化时间的影响进行研究。

试验方法:取100g板框压滤后湿基富铼渣(已充分浆化)并置于三口瓶内,采用高温硫酸溶液+氧化剂的酸性氧化浸出方法进行溶液浸出率实验;浸出条件为:浸出硫酸浓度15%,浸出液固比4:1,采用氯酸钠(NaClO

)为氧化剂,氧化浸出时间60分钟;试验结束后进行液固分离,准确记录浸出液体积,并将过滤后浸出渣采用60℃洗涤两次后干燥称量并用于XRF和化学分析。反应温度和取样条件:分别采用50℃、60℃、70℃、80℃、90℃硫酸溶液为浸出液初始溶液;分别取50ml过滤后浸出液用于硫酸、铼、铜、砷、铋等含量分析。反应后浸出渣处理和分析:反应总时间60min后结束实验,进行液固分离后采用60℃蒸馏水洗涤两次后烘干称重并做成分分析。

目前,该铜冶炼厂已建成年处理污酸量10万立方米富铼渣生产线,按铼含量30mg/L计算,进入污酸中的铼金属量为3吨/年。富铼渣沉淀物中有价金属含量较高。生产实践显示,采用该工艺生产的沉淀物,含铼达到2.0%至3.1%,含铜达到10%至20%,含银2.5%至4.9%,含铋6%至10%

。典型富铼渣成分如表1所示。

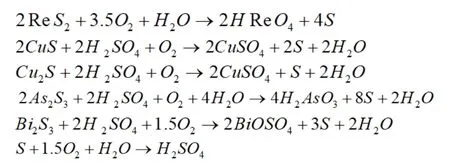

为使硫化富铼渣分解,将富铼渣中Re通过氧化浸出转变为可ReO

或Re

O

,进入后续萃取工序,进一步制备高铼酸铵,进行富铼渣中铼NaClO

氧化浸出的实验研究。针对高砷高硫富铼渣的造液过程,为有效分离其中铼、铜、银、铋等有价成分,拟采用焙烧、直接浸出等方式进行富铼渣造液;因此研究中需要对富铼渣的预处理造液过程进行相关机理和实验研究。考虑到富铼渣主要为硫化物、单质铜、单质硫磺和少量氧化物,采用硫酸环境下的氧化浸出方法可实现硫化矿物的浸出和后处理,因此拟采用氧化剂作用下的硫酸酸浸工艺进行富铼渣分解和酸性富铼溶液制备。

2.4 氧化浸出单因素最优条件确定

实验研究表明,较为合理的单因素条件为:浸出温度70℃~80℃、硫酸浸出液质量浓度10%~15%、浸出时间60~120分钟。

如表3所示,在不同硫酸浓度下均可实现铼的高效氧化浸出,且在这一过程中铜、砷等组份均能实现高效浸出;分析NaClO

加入量可知,在不同硫酸浓度条件下可实现铼的高效浸取,但随硫酸浓度提高可有效降低氧化剂氯酸钠用量,因此在反应时间60分钟前提下需要适当提高浸出液中硫酸浓度,以保证铼浸出率和原料消耗。

3.随着人民群众生育观念的转变,加之物价上涨使抚养子女成本逐年增加,越来越多的有觉悟的人选择生育独生子女,迫使乡村人口出生率自然下降,虽然部分群众响应国家政策选择生育二胎,但和过去相比,落后的自由式生育已经绝迹,取而代之的是晚婚晚育、优生优育等新时代婚育观。农村适龄儿童总数逐步减少,这也是农村小规模学校的主要成因之一。

试验方法:取100g板框压滤后湿基富铼渣(已充分浆化)置于三口瓶内,采用高温硫酸溶液+氧化剂的酸性氧化浸出方法进行溶液浸出率实验;浸出条件为:浸出液固比4:1,采用氯酸钠(NaClO

)为氧化剂;试验结束后进行液固分离,准确记录浸出液体积,并将过滤后浸出渣采用60℃洗涤两次后干燥称量并做成分分析。各试验条件:①硫酸质量浓度10%,浸出温度80℃,浸出时间60min;②酸质量浓度10%,浸出温度80℃,浸出时间120min;③硫酸质量浓度15%,浸出温度70℃,浸出时间60min;④硫酸质量浓度15%,浸出温度70℃,浸出时间60min。反应后浸出渣处理和分析:反应结束后进行液固分离,采用60℃蒸馏水洗涤两次后烘干称重并做成分分析。

实验方法:取200g板框压滤后湿基富铼渣(已充分浆化)并置于三口瓶内,采用高温硫酸溶液+氧化剂的酸性氧化浸出方法进行溶液浸出率实验;浸出条件为:浸出温度80℃,浸出液固比4:1,浸出液硫酸质量浓度20%;采用氯酸钠(NaClO

)为氧化剂;在不同浸出时间取约50ml含固液用于铼、铜、铋等含量分析,并同时将过滤后样品用于化学分析。取样间隔和总反应时间:反应过程中按照反 应 15min、30min、45min、60min、75min、90min、120min、150min、180min分别取溶液样。反应后浸出渣处理和分析:反应总时间180min后结束实验,进行液固分离后采用60℃蒸馏水洗涤两次后烘干称重并进行成分分析。

2.5 扩大实验研究

在小规模实验室研究中确定单因素条件下的最优工艺参数基础上,拟采用实验室扩大实验方式对这一实验条件进行验证。

试验方法:采用500g板框压滤后湿基富铼渣,在加入500ml蒸馏水充分浆化后进行氧化工艺研究。溶液浸出率实验与分析:取500g板框压滤后湿基富铼渣(已充分浆化并弃去浆化水)并置于三口瓶内(保持溶液总体积不变),采用高温硫酸溶液+氧化剂的酸性氧化浸出方法进行溶液浸出率实验;浸出条件为:浸出硫酸浓度15%~20%,浸出液固比4:1,采用氯酸钠(NaClO

)为氧化剂,氧化浸出时间60分钟;试验结束后进行液固分离,准确记录浸出液体积,并将过滤后浸出渣采用60℃洗涤两次后干燥称量并用于XRF和化学分析。实验条件:分别采用70℃、80℃为反应温度,15%~20%质量浓度硫酸溶液为浸出液初始溶液;分别取50ml过滤后浸出液用于硫酸、铼、铜、砷、铋等含量分析。反应后浸出渣处理和分析:反应总时间60min后结束实验,进行液固分离后采用60℃蒸馏水洗涤两次后烘干称重并做成分分析。

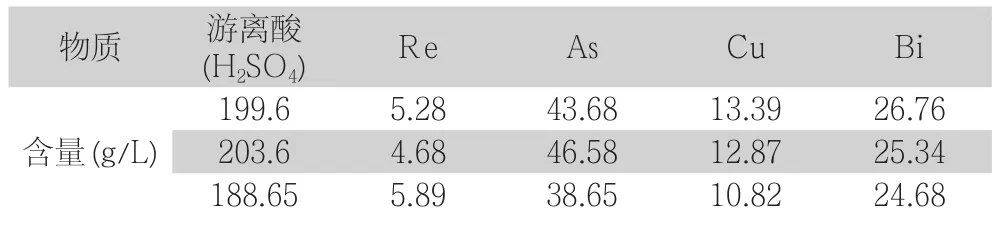

如表6所示,采用500g为实验室扩大实验量,对单因素最优工艺参数进行了多组放大实验研究,结果表明:

(1)最优工艺参数:硫酸溶液质量浓度15%,氧化浸出时间60min,氧化剂NaClO

,氧化浸出温度70℃,浸出液固比4:1;

(2)浸出后渣处理:为防止采用水洗涤产生的硫酸氧铋水解沉淀,可采用稀盐酸溶液进行浆化洗涤。

通过对出厂产品带介情况进行检测,发现导致介耗高的主要原因是中煤和精煤产品带介量较高,其中精煤为1.45 kg/t,中煤达到3.62 kg/t。显然中煤带介是全厂介耗高的主要因素。

3 氧化浸出实验结果

氧化浸出和扩大实验结果显示,浸出过程产出的含铼溶液具有游离酸浓度较高、杂质含量高、铼浓度含量高的特点:

某高速公路全长36km,设计时速100km/h,路基宽26m,该高速公路运煤车辆和超载车辆多,对道路使用性能要求较高,故选用GTM法设计沥青混合料并进行施工。路面结构如表1所示。本文以上面层为例介绍其配合比设计及施工工艺。

实验结果表明,采用氧化剂作用下的硫酸酸浸工艺进行富铼渣分解和酸性富铼溶液制备在工艺上是可行的,在获得约98%浸出率的情况下获得了中酸性含铼溶液。后续工艺可选用萃取或液膜分离进行含铼溶液的提纯和铼酸铵的制备。

[1]黄宗朋,沈裕军,彭俊,周小舟,蔡云卓,沈凌畅.铜冶炼污酸中铼的提取分离技术研究进展,稀有金属与硬质合金,2022,02:23-26.

[2]王永斌,黄建芬,栗威,梁富明.硫代硫酸钠沉淀法富集铜冶炼废酸中铼的实验研究,岩石矿物学杂志,2015,34;110-116.

[3]张龙军,王军辉,王军,张恩玉,铜冶炼污酸中铼的回收设计与运行实践,世界有色金属,2021,22:28-29.

[4]鲁兴武,李守荣,张恩玉,等.铜冶炼污酸中铼富集工艺技术研究,有色金属(冶炼部分),2020,4:47-50.