工业纯铝中夹渣物的来源及检测分析

铝及铝合金在熔炼、浇注过程极易因铝液的氧化、铝液中合金元素的氧化及大尺寸合金化合物的凝聚等造成夹渣影响铸件质量;熔炼及浇注过程熔体中气体含量较高或铝液波动较大时,铝液中气体来不及逸出也会造成铸件中气孔缺陷等影响铸件质量。

关于铝材及铝液中夹渣物的来源及检测分析已有学者做过研究。

有效的注视点要求视网膜中央凹对准注视目标超过200ms,考虑到视觉任务的处理耗时,操作者的视觉注意处于用户界面局部区域并进行任务加工时,注意转移速度慢,注视点停留时间可能会更长,因此本研究认为注视点停留时间大于某一阈值也可以反映操作者正在关注注视点所在位置区域.

其中Lifeng Zhang

等人研究了过滤去除铝液中夹渣物的机理。其采用光学显微镜、SEM、XRD和EPMA对比分析铝液过滤前后的形态和成分。结果显示铝液中夹渣物类别有氧化铝(Al

O

)、尖晶石(MgAl

O

)和碳化物(SiC、Al

C

)。金属析出物包括Al,Mg,Si,Fe,Mn,Ti,V,Cu,Ni或Pb。多种过滤实验的定性分析表明陶瓷过滤板(CFF)是一种有效的从液态金属中取出夹渣物的方法。主要的过滤机制包括与壁的碰撞,拦截效应、夹渣桥的产生。未涂层的过滤板相比泥浆涂覆的过滤板,过滤能力更强。

胡永利

研究了铝合金中氧化膜夹杂形成的机理。在高镁合金中铝熔体与空气接触,表面高温氧化反应形成氧化膜(Al

O

和MgO),当铸造过程搅拌和熔铸操作不当时,会将熔体表面的氧化皮卷入熔体中。重熔废料中大量的氧化膜夹杂物在由于除渣不净,进入熔体内部。研究提出控制氧化膜夹杂的措施包括防止熔体氧化,加强过滤装置的清理维护及原辅材料的清洁度保障。

英语演讲选修课的开设,发展了学生的英语应用能力和批判性思维能力,强化了学生的人际沟通能力和演讲技巧,培养了学生的跨文化交际意识和自主学习能力。英语演讲课不只是一门语言应用类课程,也是拓宽知识、了解世界文化的素质教育课程,兼具工具性和人文性。[4]演讲课教学以学生为主体,注重学习过程。这种教学模式的改变实现了从以教师为中心、单纯传授语言知识和技能的教学思想向以学生为中心、既传授语言知识与技能,更注重培养语言实际应用能力和自主学习能力的教育思想的转变。

Emmanuel Waz

等人研究了感应炉中铝的夹渣物模型。研究人员采用数据模拟工具计算感应炉中流体力学,并进一步推广至工业级炉。这个模型在工业5吨中频炉重现了不同充液速率或电量的试验结果。建立了一个群体平衡模型随着不同现象的去模拟夹渣转移模型,不同现象包括沉淀物、电磁迁移、聚集、颗粒液体漂移速度等。基于LiMCA和PoDFA建立了一个颗粒尺寸分布模型基于几个倾倒过程的实验性运动。采用磁流体力学模型、群体平衡模型、尖晶石夹渣物在工业感应炉中保持模式下的分布模型做测试。模型显示尖晶石夹渣物(密度比铝大)能快速被炉璧捕捉到,主要因为电磁迁移效应。然而时间尺度非常短可能因为墙壁对夹渣物的捕捉效应假设(100%捕捉,无释放)。因此,坩埚壁对夹渣无粘附效应是研究的主要视角。感应炉中的夹渣物检测相比燃气炉是很难操作的。因此测量了从感应炉中流出的金属液的质量。

刘旺

等人研究了5182铝合金熔体的夹渣物种类及其来源。5182中铝合金中通常在保温炉的出口进行渣含量检测。5182铝合金中常见的夹渣物为Al

O

,MgO,尖晶石,TiB

,尖晶石结晶和类尖晶石。5182铝合金中废料的比例、熔炼温度控制、熔体停留的时间、炉膛的清洁管控等均是控制夹渣物数量的关键措施。

黄瑞银

等人研究了3104铝合金熔体在熔体铸造过程中含渣量的变化规律。样品中夹杂物主要为氧化膜、TiB

、MgO、Spinel、Cuboids等。经精炼处理后熔体的夹渣物含量持续下降。但是熔炼炉向保温炉转移过程夹渣物有异常上升。分析夹渣物上升的主要原因是熔体的翻滚造成保温炉底的遗留夹渣物被搅动。经过静置处理,熔体中夹渣物会有缓慢的回降。

综上,在3系及5系合金中夹渣物的种类基本相同,各种熔体中均存在的夹渣物是氧化膜,MgO,尖晶石和碳化物。其中氧化膜在所有合金中均存在。

工业纯铝棒材挤压加工过程丝材内部发现夹渣物,对夹渣物的形态、尺寸及成分进行检测分析。根据检测分析结果分析可能的夹渣物来源,并对比来源物质与夹渣物形态以确认夹渣物来源,并提出改进控制措施。

工业纯铝中无易氧化的合金元素等,故夹渣物主要为铝的氧化物,熔炼炉体内衬、在线、过滤、流槽等部件的脱落物等。内衬是起保温作用的耐火材料,主要成分为氧化铝、二氧化硅、氧化钙、氧化钠和五氧化二磷等。不同部位使用耐火材料的成分接近,因而耐材夹渣的来源甄别是夹渣物来源的难点。

1 样品取样

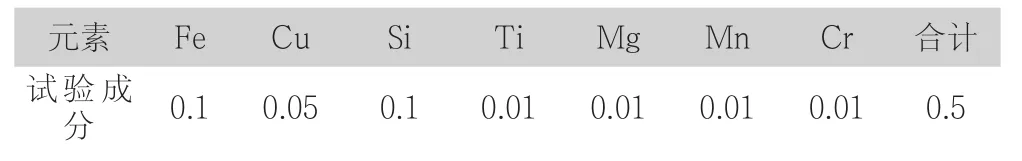

本实验取样样品为φ9mm铝丝,成分见表1所示。

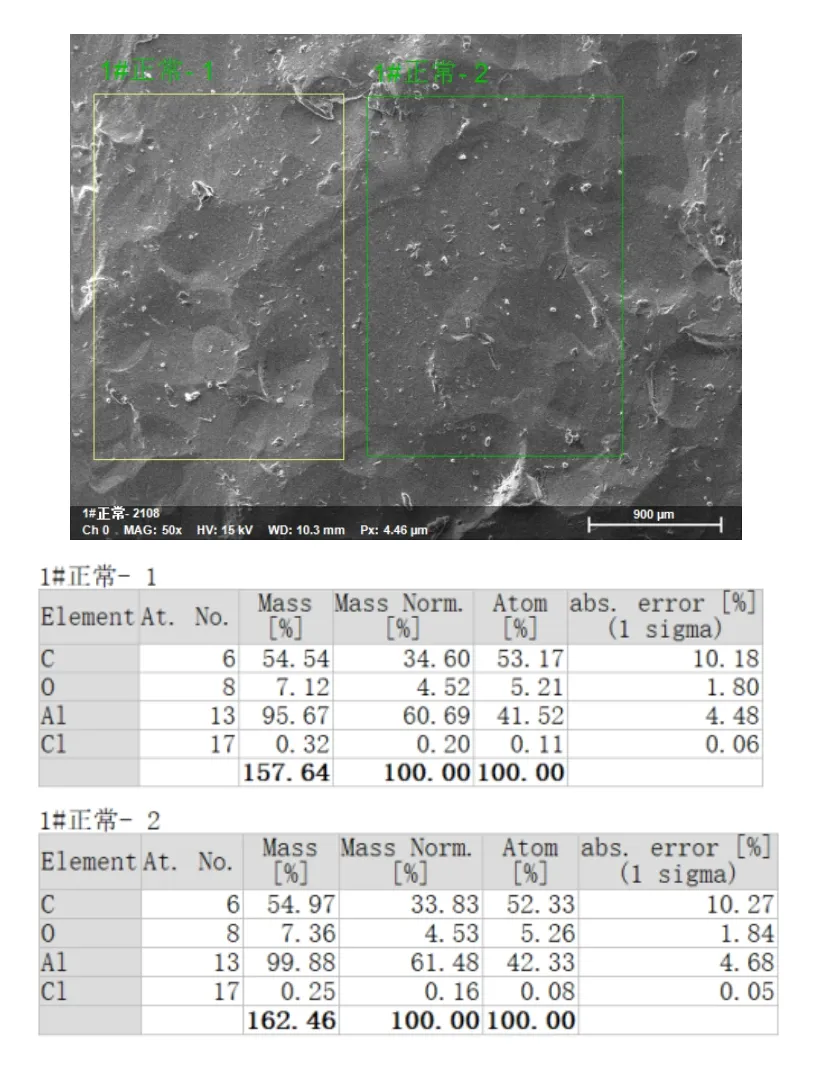

铝丝正常部位的成分分析如图2所示。

2 实验结果与讨论

2.1 夹渣物微观形貌观察

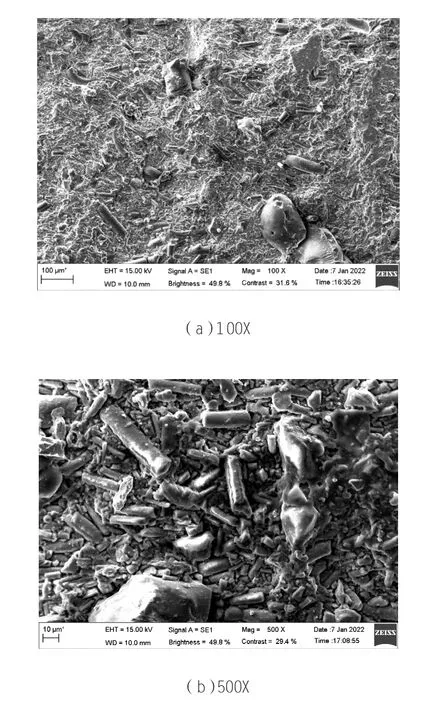

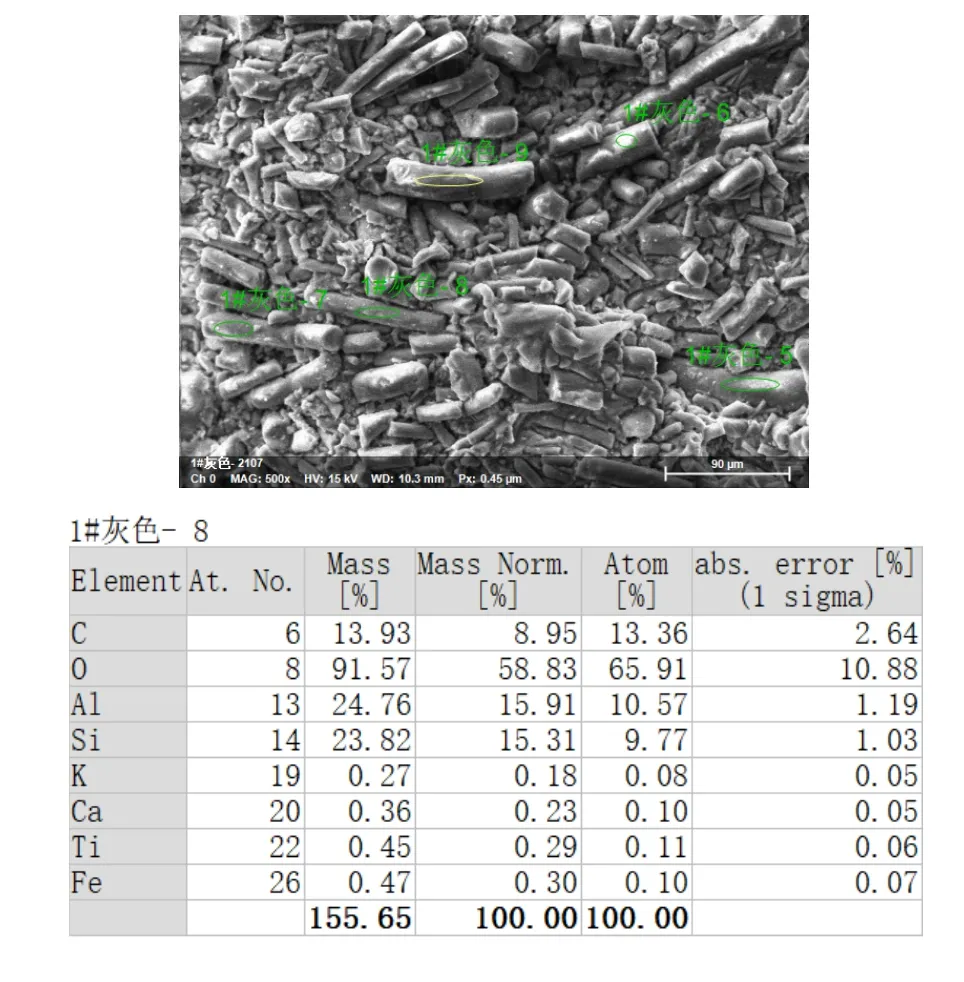

铝丝内部夹渣物形貌观察如图1所示。

亚兰阿姨这番“人、树之喻”,似乎是我所见闻过的评人之论中,最新颖独特的了。也希望当今之人,能对上代知识文化者的经验见地有所借鉴。

微观组织观察到夹渣物形状规则,多数夹渣物为短棒状,直径φ20μm~50μm、长度20μm~150μm,少量夹渣物为不规则的块状或椭圆状,尺寸80μm~200μm。

2.2 夹渣物成分分析

丝材挤压后表面出现断口,断口锯切小样尺寸为φ9*20mm,使用扫描电镜(德国蔡司)观察断口夹渣物形貌并使用能谱仪(德国布鲁克)测定夹渣物成分。

铝丝正常部位的成分显示主要成分包括C、O、Al、Cl,无其它污染物质。

因而硅毡棉的引入较大可能是过滤片边部密封棉脱落进入铸锭内部。过滤片边部硅毡棉存因密封强度不够存在漏铝问题。将硅毡棉更换为更密实材质的膨胀边可规避硅毡棉脱落夹渣问题。

划痕后12 h,Exo组迁移距离明显大于Control组和PBS组(P<0.05);划痕后24 h,Exo组划痕已经基本愈合,Control组和PBS组仍处于愈合期,差异具有统计学意义(P<0.01);Control组与PBS组细胞迁移距离(12,24 h)差异无统计学意义(P>0.05,图5)。

2.3.3 释放方法。徐明等认为,在释放周氏啮小蜂10 d前,应将蜂蛹置于25 ℃条件下暖蜂备用[4]。聂书海等在2015年河北省5个区县开展的释放周氏啮小蜂的试验中,将蜂茧挂于树枝或钉于树干,让小蜂自然羽化[8]。同年,王虎诚等开展了周氏啮小蜂成蜂临时(3 d)贮存试验,在24 ℃条件下羽化率56.67%~80%,温度降至18 ℃时,羽化率也下降到11%,试验表明温度对周氏啮小蜂羽化出蜂率影响较为明显,适当降低温度可显著抑制小蜂羽化[19]。

夹渣物的成分中除C、O、Al元素,另出现Si、K、Ca、Ti、Fe元素。且O元素含量原子占比由5%上升至65%,可知夹渣物主要以氧化物的形式存在且夹渣物中占比较大的成分为Al

O

和SiO

。

2.3 夹渣物来源分析

夏国忠和他士兵们迎着弹雨,踏着同伴的尸体和血迹,一路冲杀,用无数条生命开路,终于杀上了山顶。鬼子缩进地堡和雕楼,继续负隅顽抗。夏国忠带着战士们,开始一个地堡一个地堡扫除残敌。他们把成捆的手榴弹扔进敌人的暗堡,用炸药包炸毁敌人的雕楼。天亮时,山顶上的枪声和爆炸声才渐渐稀疏下来。

苏楠想象着电话那头李峤汝酸溜溜的样子,不由得笑了。别说被别人领走当女儿了,你就是嫁出去你母亲也比念叨碧汝频繁得多。母女嘛,连着心哩。

低碳经济就是利用技术创新、新能源开发、制度创新和产业转型优化等方式,最大限度控制空气中温室气体的含量,逐渐达到生态环境保护和社会高速发展平衡的经济发展状态。

产线中耐火材料主要成分均为Al

O

和SiO

,耐火材料使用部位包括熔炼炉体内衬、在线除气和过滤腔体的内衬、铝液流槽的内衬及接缝部位的修补料。其余含Al

O

和SiO

的部件包括板式过滤片、硅碳加热器和硅毡棉。

2.4 夹渣物来源比对

2.4.1 耐火材料观察

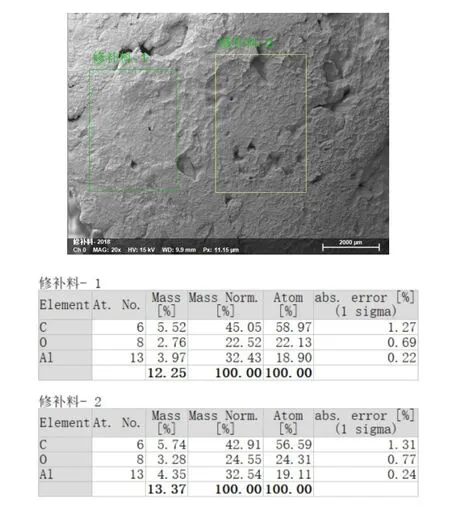

耐材材料中粉料尺寸较小,不存在规则形状物质,成分检测显示主要元素为C、O、Al,不存在其他元素,故可判定夹渣物来源不是耐火材料。

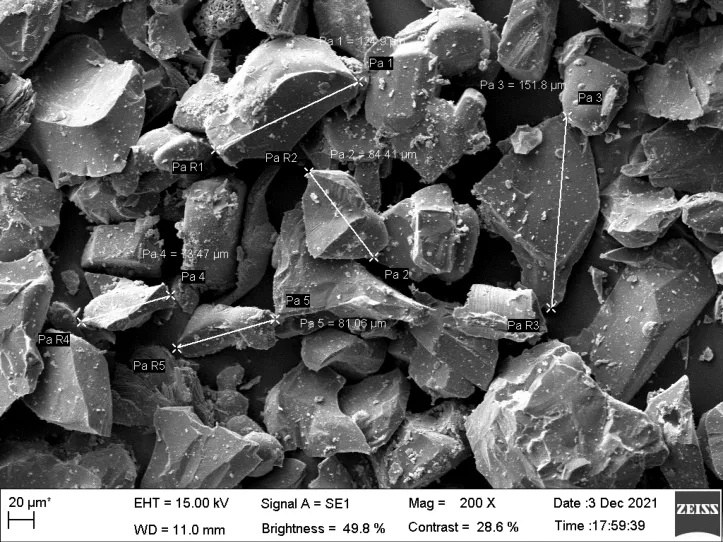

2.4.2 硅碳加热器粉末观察

将硅碳加热器脱落粉末收集后使用扫描电镜观察脱落物形貌,硅碳脱落物形状为不规则的块状,无短棒状物质,故可判定夹渣物来源不是硅碳加热器。

2.4.3 硅毡棉粉末观察

将硅毡棉中脱落物质收集后使用扫描电镜观察脱落物质形貌,如图6所示。

观察硅毡棉粉末多数为规则的圆棒状,直径20μm~40μm,存在少量不规则椭圆状物质,尺寸为100μm~500μm。对比分析夹渣物尺寸和形状与硅毡棉尺寸和形状极为相似,除C、O、Al元素外,其余成分包括Si、K、Ti、Fe元素与夹渣物成分基本相同,故可判定夹渣物来源为硅毡棉。

2.5 夹渣物来源分析

硅毡棉柔软、密度小、导热性能小,产线中常用于保温使用。分析纯铝棒材铸造过程硅毡棉主要做以下用途:①在线及过滤腔体流槽对接口的封堵和保温;②板式过滤片边部密封;③起铸时流槽蓄铝。

2.7.1 铝液中渣含量的检测设备

综合分析夹渣物的成分主要为Al

O

和SiO

,夹渣物的尺寸由20μm到200μm。

铝丝中夹渣物的成分分析如图3所示。

2.6 夹渣物的影响

铝合金中夹渣物的形态和大小对铝合金的质量有重要影响。铝合金中的非金属夹渣物也是产品中最常见的缺陷之一。细小、均匀分布的夹渣物在熔融液体凝固时可作为异质形核点,起到晶粒组织细化作用。故高纯铝的铸态组织相比铝合金铸态组织更易形成粗大晶粒。粗大颗粒的夹渣物在铝合金中破坏了金属的连续性,后续加工变形时夹渣物的聚集部位会发生缺陷失效,例如轧制板材的分层、开裂和起皮,挤压丝材的脆性断裂、表面粗糙等。故夹渣物的工艺控制是铝合金产品质量管控的重要因素。

纵观以上几个例子,这些网络用语都不承担浓重的实际意义,仅表示情感上的宣泄和意料之中的无奈。他们都是“我去”“我擦”“不是”“果然”等词的强行拆分,填入“A了(嘞)个B”中。

2.7 夹渣物的检测及分析

追溯夹渣物出现位置为棒材靠近头部位置。棒材头尾部已根据常规控制长度切除300mm~500mm。封堵硅毡棉起铸前取出后,流槽会使用吸尘设备进行彻底清理。故硅毡棉粉末的卷入不是烘烤封堵残留或起铸段蓄铝时引入。

夹渣物的检测及分析作为工艺管控的辅助手段可用于夹渣物的定性及定量分析,从而指导产线的工艺及操作标准建立。ABB开发的夹渣物检测及分析设备有Prefil,PoDFA和LIMCA。

(1)Prefil

Prefil是铝液洁净度加压过滤分析仪,可实现夹渣物的在线取样及检测,直接提供测量结果,同时为进一步的金相分析提供样品。在恒定的温度及压力下,通过监控熔融金属流过微过滤片的流速绘制过滤重量与时间的关系图。金属中的夹渣物,如氧化物和小颗粒堵塞过滤片表面,会降低金属通过过滤片的流速。过滤重量与时间关系图的斜率以及整体的曲线形状反应了金属中的含渣量。Prefil可作为在线监控手段,同时Prefil测试后的过滤片残渣可进行金相学分析,对夹渣物类型做定性分析。

世界上从来就没有从天而降的光荣和幸福,只有通过不懈的努力、不懈的奋斗,才能实现美好的梦想。马克思主义认为,劳动是人类的本质活动,是推动社会进步的根本力量。物质产品是由人创造出来,只有通过劳动才能为生产创造条件,使物质变为可能。因此,人的一生是奋斗的一生、价值创造的一生、理想追求和实现的一生。

(2)PoDFA

这时要求晴朗微风(1m~4m/s)的天气,日平均气温以16~21℃为宜,日平均气温20℃左右开花迅速;10℃左右开花明显减慢;<10℃,花蕾生长细弱,不能正常开花授粉;当气温降至1~3℃时,花蕾受害;>30℃并遇上土壤干旱,也会影响受精结实。

PoDFA(Porous Disc Filtration Analysis多微孔圆板过滤分析)是一种评定金属清洁度的技术。操作标准为在受控的条件下,将一个微过滤片过滤预定数量的铝液。铝液中的夹渣物以大约10000的系数浓缩在过滤片的表面。过滤片与残留的金属经过裁切、磨光后由培训过的PoDFA金相学者在光学显微镜下分析,可实现夹渣物的定量及定性分析。

(3)LIMCA

LIMCA是连续监控铝液洁净度分析仪,安装在流槽上方且集成到工艺软件平台。当熔融金属开始流动时,LIMCA检测到铝液并下降使探头浸入铝液内部并开始测量,测量过程无需操作人员介入,可实现产线的在线和实时测量,并能提供详细的工艺质量监控视图。

2.7.2 铝材中夹渣物的辅助检测设备

2004年8月,经国务院批准,国家发展改革委等9部门联合发布《关于促进我国现代物流业发展的意见》。2005年2月,经国务院批准,由国家发展和改革委牵头,组建了“全国现代物流工作部际联席会议”。同一年3月,全国现代物流部级联席会议在青岛召开,评出科技进步奖,为物流产业确立和物流跨越式发展奠定了坚实的基础。

(1)金相显微镜

依据GB/T 3246.2-2000变形铝及铝合金制品低倍组织检验方法可对铝合金中非金属夹渣物、外来金属夹渣及白斑、氧化膜等夹渣缺陷进行比对分析。通过低倍组织及高倍组织识别夹渣物的形态,为进一步定性分析做基础。①非金属夹渣物是铸锭内部的其他非金属杂质。该杂质经侵蚀在低倍组织中可观察到褐色或暗黑色点状或其他非定形的形状。显微组织观察时形态特征更明显。②外来金属夹渣及白斑是在铸造过程掉入铸锭内部的金属杂质;白斑是铺底铝卷入合金内部形成的,通常位于铸锭底部。金属夹渣物的颜色及边缘与基体金属差异明显;白斑由于是金属液态状态下卷入,故形状不规则,但边缘清晰,颜色相比金属集体发白。③氧化膜在低倍组织下观察有裂纹状,且裂纹多呈线条状,且长度较短。氧化膜在断口上是白色、灰色、金黄、黄褐色的台状。氧化膜通常是变形加工的裂纹源。

(2)扫描电镜SEM及能谱EDS

实验室配置德国蔡司的SEM及德国布鲁克的EDS,主要用于不同材料的微观形貌及微区成分分析,扫描电镜最高放大倍率达到10万倍,二次电子探测器分辨率3.0nm。能谱仪分辨率133ev,可以完成元素自动标定,线扫描、面分布及定量检测。扫描电镜可以在更大倍数下观察到经金相显微镜定位夹渣部位的形态,并采用能谱仪对夹渣部位的成分进行定性及定量检测。能谱仪检测成分可精准定位至夹渣物及非夹渣物部位,通过夹渣物与非夹渣基体部位成分的对比分析帮助定位夹渣物的来源。

外接触带的上述特征表明,在侵入体与围岩之间发生了渗滤交代作用,大部分岩浆中多余的组分都被带入围岩,从而产生了基性含长结构带。

(3)X射线衍射/GDMS辉光放电质谱仪

实验室配置德国布鲁克D8 DISCOVER系列X射线衍射仪和美国赛默飞的Element GD辉光放电质谱仪。其中XRD主要用于研究多晶材料的晶体结构和晶体取向分布和物相分析;GDMS主要用于无机固体材料中杂质元素的定量和半定量分析。

SEM和EDS定位的缺陷部位成分检测结果通常仅能显示不同元素的质量/原子占比。通过成分线索排查到缺陷来源后可使用GDMS或X射线衍射仪进行材料的成分检测或物相检测,通过夹杂物检测结果的比对最终定位缺陷来源并进行整改措施,快速排除异常保障产品质量稳定性。

3 结论

(1)工业纯铝棒材挤压丝材内部夹渣物经形貌及成分分析,对比产线使用耐火材料、硅碳棒加热器脱落物及硅毡棉物质的形貌及成分,确认夹渣物来源为硅毡棉物质。铸造产线其他部位无直接接触铝液的硅毡棉物质,仅过滤板边部密封的硅毡棉能够直接接触铝液。且过滤板边部密封的硅毡棉物质脱落同时造成过滤板边部缝隙变大及铝液漏铝问题,对熔体质量带来极大风险。变更过滤片边部密封物质为密实的膨胀边后解决过滤片边部漏铝及硅毡棉夹渣问题。

(2)根据产线实际配置选择合适的检测手段可实现夹渣物的在线、定性及定量检测,从而提升产品质量以达到更高的应用要求。

[1]Lifeng Z,Lucas D,Shusen L.Mechanisms of inclusion removal from aluminum through filtration[J].Light Metals,2008,649-655.

[2]胡永利,孙自鹏.铝合金中氧化膜夹杂形成机理及熔铸工序控制措施[J].铝加工,2009,190,37-41.

[3]Emmanuel W,Akshay B,Pierre C.Modeling of inclusion behavior in an aluminum induction furnace[J].Light Metals,2016,850-854.

[4]刘旺,兰政.5182铝合金熔体夹渣物种类及其来源研究[J].轻合金加工技术,2018,46,15-20.

[5]黄瑞银,罗筱雄.3104铝合金熔体在熔炼铸造过程中含渣量变化规律的研究[J].中国有色金属加工行业技术进步产业升级大会,144-147.