铅冶炼冰铜渣氧压酸浸脱铜、铁试验研究

在铅冶炼生产过程中,会产生大量的铅冰铜,铅冰铜是硫化铜,硫化亚铜,硫化锌,硫化铅,硫化亚铁等硫化物共熔体

,是铅冶炼生产过程中铜浮渣经反射炉熔炼产生的

,也叫冰铜渣。冰铜渣通常采用火法进行处理,一般作为铜冶炼原料,通过转炉吹炼产出粗铜,但是由于火法处理环境较差

,金属回收率低,因此冰铜渣也有采用湿法工艺进行处理,本文研究采用氧压酸浸方法进行脱铜、铁试验

,实现与铅的分离,便于后续有价金属回收。

1 基本原料

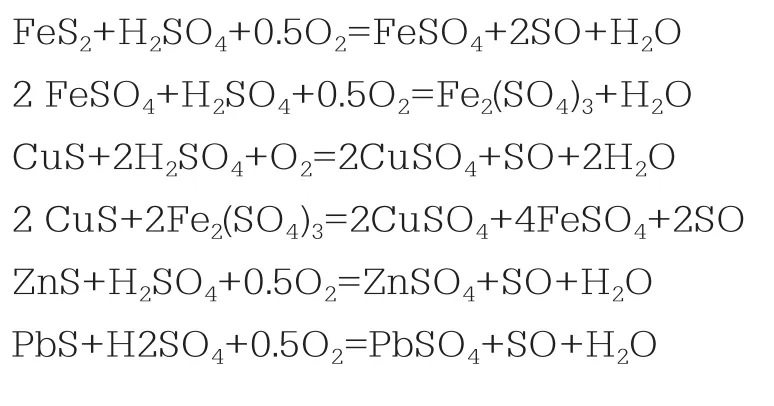

在酸性条件下,加压通氧后冰铜渣中有价元素进行浸出反应,主要反应式如下:

目前,各国都很重视加快网络反恐的立法,特别注重打击网络恐怖主义的迅速和准确,但很少有国家能够形成完整的治理网络恐怖主义的法律体系,更加缺少对国家间法律协同性的考虑,这将会不利于网络恐怖主义的治理。应当强调的是,国家间在制定与国际法相适应的法律体系时,不能搞双重标准,借打击网络恐怖主义之名侵害其他国家利益,这可能阻碍甚至否定网络反恐之间的国家合作。我国政府历来重视在反恐怖工作中的国际合作,在2015年的《反恐法》中专章规定了反恐怖的国际合作,2017年3月1日我国又发布了 《网络空间国际合作战略》,充分表达了我国在网络反恐问题上对外合作的立场。

铁离子在低酸度值时发生水解反应:

为化肥经生产商营造良好的经营环境。建议尽快颁布相关政策,对肥料生产、销售和使用进行依法规范,加强管理肥料市场准入和生产经营。有关职能部门应该明确分工,各司其职,对作假肥料绝不姑息,坚决保障肥料的质量,促进化肥工业生产的良好发展。

本研究存在一定的局限性:入选患者数量相对较少,且采取回顾性分析的研究方法,尚未在更大规模的室早患者中开展前瞻性验证。在今后的研究中,笔者将扩大样本量,以进一步验证右胸导联心电图对鉴别流出道室早起源部位的价值,以及评估V3R导联R波振幅比率鉴别室早左右室起源的准确性。

从上述反应可以看出,在酸性条件下,Fe的存在可促进整个体系中CuS的氧化浸出,浸出反应起始时,Fe以二价形式进入溶液,被氧化成Fe

后与含铜渣中的金属硫化物发生反应直至体系酸浓降低,Fe

发生水解反应,进入渣相。因此,在本研究中氧压酸浸铅锌冶炼含铜渣的实验中,可适当提高酸度促进反应中Fe的浸出依次来促进含铜渣中铜的浸出。另外浸出过程中会产生大量的单质硫,单质硫会凝聚成团影响浸出效果,因此需加入分散剂以消除单质硫对试验的影响。

2 试验

2.1 试验原料

术后护理的责任人观察患者的下肢情况,按照下肢深静脉血栓体征特点[3]:①患者下肢肿胀程度;②压痛情况;③Homans征;④浅静脉曲张程度,判断患者是否形成下肢深静脉血栓。另外,由患者对护理责任人进行满意度评分,采用10分制,6分以上为满意,6分及以下为不满意。

式中:λ=α2(τ+κ)-τ,为比例因子,α和κ都是正常数,α决定x估值周围sigma点的分布状态,通常0≤α≤1;适当调节α、κ可以提高估计均值的精度;表示矩阵的第r列,r∈[1,2τ]。

igus GmbH是国际领先的拖链系统和工程塑料滑动轴承制造商。该家族公司总部设在科隆,业务遍布35个国家或地区,全球员工约2 950人。igus运营着业内最大的测试实验室和工程,根据客户需要提供创新产品和解决方案并快速交付。作为德国易格斯在中国的唯一子公司,易格斯拖链轴承仓储贸易(上海)有限公司全面负责其中国地区的技术服务和销售业务。

2.2 试验药剂和设备

从图3可以看出,Cu的浸出率在浸出时间120min内呈逐步上升趋势,当浸出时间超过120min后,铜的浸出率趋于稳定,而Fe的浸出率随浸出时间的增加反而降低。分析原因一是随着反应的进行溶液中加入的硫酸已经消耗完,渣中的铜无法继续反应,二是反应时间长单质硫析出多,导致渣被单质硫包裹,渣中的铜无法浸出,三是硫酸铜离子浓度在浸出液中达到饱和状态,部分铜离子与铁离子形成络合物进入渣相。由此可以看出,延长反应时间对铜的浸出无益,另外过长的浸出时间会导致生产过程延长,造成设备处理能力下降,影响物料处理量,浸出时间过长还会造成能耗的升高,导致处理成本上升,因此我们在考虑铜浸出率的同时还有考虑实际生产过程中的浸出时间,因此选择较优浸出时间为120min。

2.3 试验方法及流程

2.3.2 试验流程

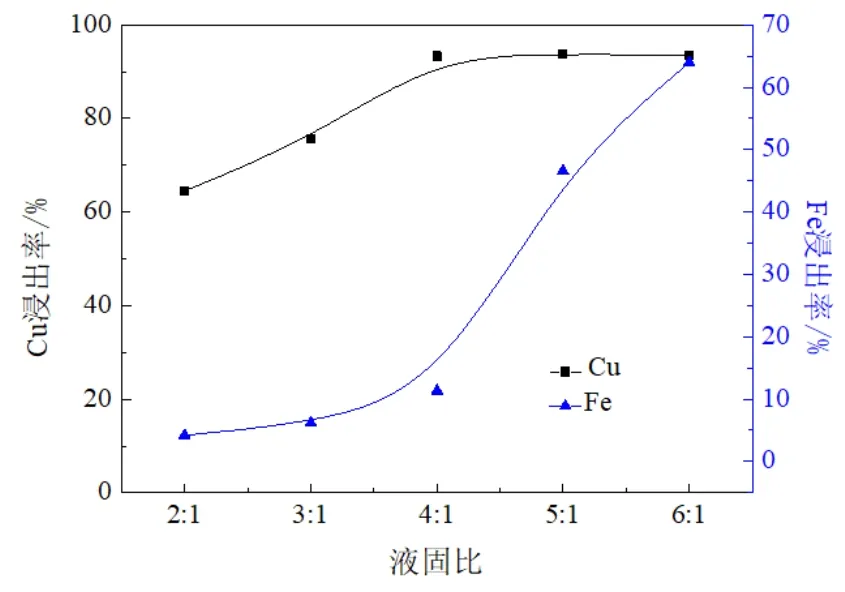

试验条件如下:在硫酸浓度为200g/L、浸出温度为140℃、浸出时间120min、氧分压1.3MPa,搅拌速率为500r/min,10%木质素磺酸钠的条件下,考察了液固比对含铜渣中的Cu和Fe浸出率的影响,实验结果如图5所示。

民族自卑是中华文明走向衰落的精神表征。1840年鸦片战争的爆发,将中国的羸弱与落后赤裸裸地暴露在世人面前。随后,第二次鸦片战争、中日甲午战争、八国联军侵华,一场场的战败、一个个的不平等条约,“使中国社会的发展脱离开了原有的轨道,开始丧失一个独立国家拥有的完整主权和尊严,走上任凭洋人欺凌和摆布的半殖民道路”[4]P2。此时的中国人惊异于西方的强大却不知为何,义愤于西方的野蛮却无可奈何,对西方国家的称呼从“蛮夷”变成了“列强”。中华民族的自信由此遭到空前的打击,“处处不如人”的自卑心理从此而生,与后来的殖民心态混合在一起,一直伴随着中国的近代历史,时至今日,其影响依然没有完全根除。

2.3.1 试验方法

本研究通过对试验原料的分析以及探索,确定氧压酸浸铅冶炼冰铜渣的试验流程,如图1所示。

3 结果与讨论

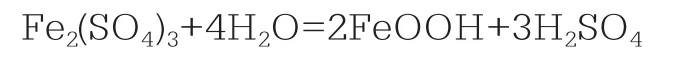

3.1 硫酸浓度对Cu和Fe浸出率的影响

试验条件为:在硫酸浓度160~240g/L、浸出温度140℃、氧分压1.3MPa、液固比4:1、浸出时间120min,搅拌速率为500r/min,10%木质素磺酸钠的条件下,考察了硫酸浓度对Cu和Fe浸出率的影响,实验结果如图2所示。

留矿法、阶段矿房法等空场法采场,设计过程中定性确定顶柱、间柱尺寸及采场长度,往往是引起矿柱大量损失或者地压过大而导致采场在开采过程中发生顶柱、间柱垮塌的主要原因。二里河铅锌矿的实践表明,无论深部、还是浅部采场,应用正交数值模拟研究采场地压,据此确定上述顶柱、间柱尺寸及采场长度,可以经济、高效地管理采场地压,实现采场安全开采;反之,定性地或一成不变地按照浅部采场的结构尺寸设计深部采场,往往会导致深部采场边采边垮塌而无法安全开采[13]。

从图2可以看出,在其他条件不变的情况下,硫酸浓度在200g/L以下时,铜的浸出率随硫酸浓度增加而增加,当硫酸浓度达到200g/L时,Cu的浸出率达到最高值93.46%,当硫酸浓度大于200g/L时,Cu的浸出率基本无变化。Fe的浸出率随着硫酸浓度的增加升高明显,特别是硫酸浓度大于200 g/L时,Fe的浸出率加速上升。而Fe浸出率的上升并不影响Cu的浸出率,分析原因铜的浸出率主要受硫酸浓度影响,当浸出液中铜离子浓度达到饱和,浸渣中的铜很难再继续析出。需要注意的是在实际生产过程中硫酸的浓度过高一方面会导致硫酸的添加量增多,导致生产成本升高,二是酸度过高,会对设备的材质要求更高,在生产过程中还会影响设备和管道的使用寿命,导致工程造价和维修费用升高,三是酸度过高会造成后续生产环境较差,物料处理困难。因此应控制硫酸的浓度,选择硫酸浓度最佳试验条件为200g/L。

3.2 浸出时间对铜和铁浸出率的影响

试验条件如下:在硫酸浓度200g/L,浸出温度140℃,氧分压1.3MPa,液固比为4:1,10%木质素磺酸钠,搅拌速率为500r/min的条件下,考察了浸出时间对Cu和Fe浸出率的影响,实验结果如图3所示。

试验使用药剂有分析纯(98%)浓硫酸、工业级(95%)氧气、分散剂(木质素磺酸钠)等。试验设备主要有电热鼓风干燥箱、循环水式真空泵、pH计、不锈钢高压釜、电子天平等。

3.3 氧分压对Cu和Fe浸出率的影响

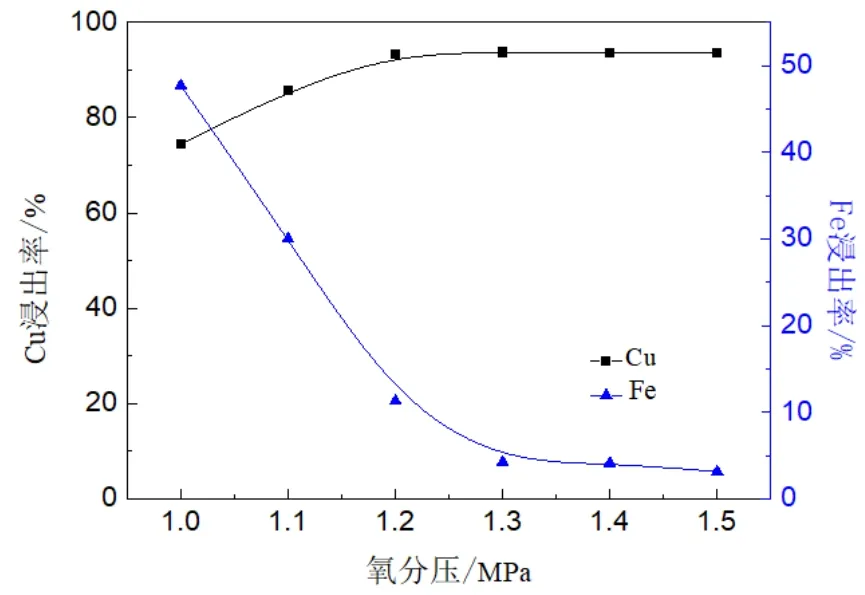

试验条件如下:在硫酸浓度为200g/L、浸出温度为140℃、浸出时间120min、液固比4:1,搅拌速率为500r/min,10%木质素磺酸钠的条件下,考察了氧分压对含铜渣中Cu和Fe浸出率的影响,实验结果如图4所示。

从图4可以看出,氧分压小于1.3Mpa时,Cu的浸出率随氧分压的升高而增加,当氧分压大于1.3MPa时,继续增大氧分压,Cu的浸出率基本不变,铜的浸出率在氧分压1.3MPa时达到最大,此时铜的浸出率达到93.28%。而Fe的浸出率与Cu相反,随着氧分压的增大而逐渐降低,分析原因一是硫酸逐渐被消耗,浸出体系的pH逐渐升高,从而导致Fe

水解进入渣相,二是随着反应的进行,单质硫析出增多,伴随着氧化反应的进行分散剂部分被氧化,导致分散效果变差,氢氧化铁被单质硫包裹后无法再与酸反应,导致铁的浸出率不断下降,三是Fe

会与分散剂反应生产络合物,从而降低了溶液中的Fe

。在实际生产过程中氧分压过高,会导致设备选型困难,造价升高,另外压力过高会给生产操作带来困难,不安全因素增多。综合考虑,氧分压选择1.3MPa为较优条件,此时铜的浸出率最高达到93.28%。

3.4 液固比对铜和铁浸出率的影响

称取一定质量的冰铜渣加入到高压釜中,按照实验预定的液固比,将一定质量的浓硫酸、一定体积的水和木质素磺酸钠混合均匀,然后加入高压釜中,密闭后升温至浸出温度后,通入氧气,待氧分压达到所需压力时开启搅拌,以一定转速进行搅拌,反应一定时间后通入冷却水随釜降温,当高压反应釜内没有压力后,打开反应釜将浸出液和浸出渣转进行固液分离。固液分离采用布氏漏斗抽滤,循环水真空泵过滤洗涤得到滤液和滤渣。滤渣经清水反复洗涤后取出滤饼,放入烘干箱内90℃烘干后研磨制样,分别化验铜、铁含量,计算铜、铁的浸出率。

铅冰铜渣来自某冶炼企业,将样品磨细筛分得到实验所用物料,粒径均小于74μm,对实验原料化学元素分析检测,其主要化学成分组成如表1所示。

从图5可以看出,随着液固比的升高,Cu和Fe的浸出率快速上升,当液固比超过4:1后,Cu的浸出率趋于稳定,Fe的浸出率在液固比超过4:1后快速上升。分析原因:一是随着液固比的增大,氧压浸出体系的黏度逐渐降低,促进了溶液中各元素的扩散,有利于氧压浸出反应的进行,但是随着液固比的继续增大,浸出液硫酸铜饱和,继续浸出硫酸铜也无法进入浸出液中,导致浸出率反而有所下降。二是Fe的浸出率随着液固比升高而升高,主要是溶液中硫酸量增加,使渣中的铁与硫酸重复反应,同时也抑制了Fe离子的水解与反应,使铁的浸出率升高。液固比除了影响铜的浸出率,在实际生产过程中,过低的液固比会影响设备的处理量,而过高的液固比会导致浸出时间延长,能耗增加,也会给装卸料造成困难。综合考虑,选择较优液固比为4:1。

由表1可知,该含铜渣的主要化学成分为Cu、Fe、Pb、Zn等,品位分别为29.57%、14.10%、30.76%、7.13%;贵金属Au含量达到0.55g/t,Ag含量为544.3g/t,具有较大回收价值。

3.5 搅拌速率对Cu和Fe浸出率的影响

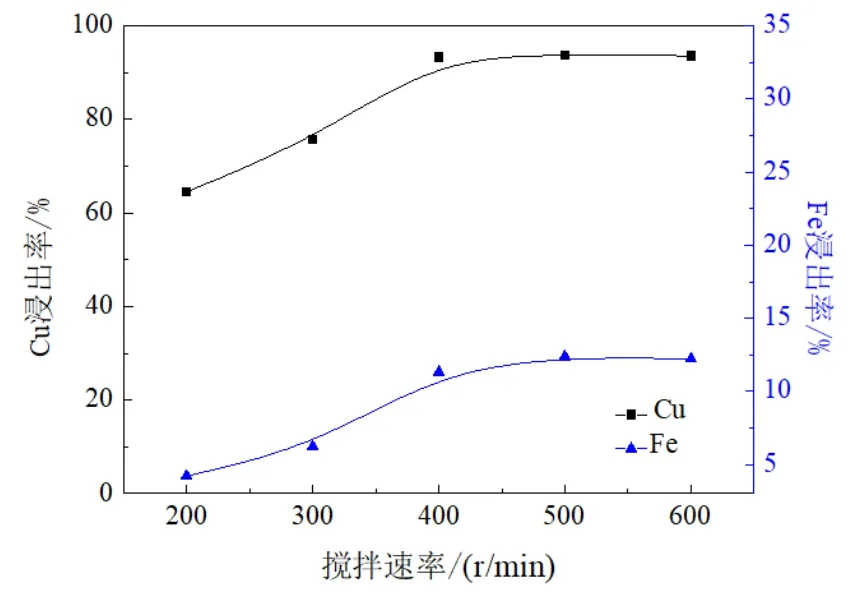

试验条件如下:硫酸浓度为200g/L、浸出温度140℃、浸出时间120min、氧分压1.3MPa,液固比4:1,10%木质素磺酸钠的条件下,考察了搅拌速率对含铜渣中Cu和Fe浸出率的影响,实验结果如图6所示。

从图6可以看出,搅拌速率在400r·min

之前,Cu和Fe的浸出率呈上升趋势,在400r·min

时,Cu和Fe的浸出率达到最大,继续增大搅拌速率,Cu和Fe的浸出率变化不明显。根据试验结果分析:反应前期增加搅拌速率使渣与酸能充分接触,加速反应的进行,随着反应的进行,单质硫析出增多,搅拌速度过快使单质硫对渣产生一定的包裹,而分散剂在氧气和酸的作用下分解失效,而且Fe3+与木质素磺酸钠的反应,造成分散剂效果的减弱,造成单质硫包裹的进一步加剧,使浸出反应减缓。综合考虑,选择较优搅拌速率为 400r·min

。

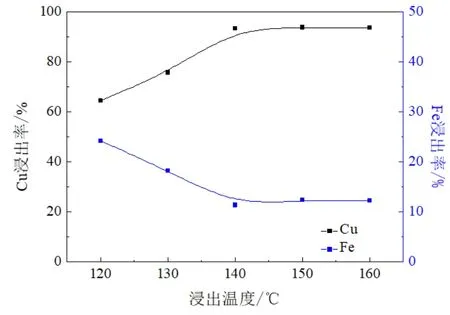

3.6 浸出温度对Cu和Fe浸出率的影响

试验条件如下:硫酸浓度为200g/L、搅拌速率400r·min

、浸出时间120min、氧分压1.3MPa,液固比4:1,10%木质素磺酸钠的条件下,考察了浸出温度对含铜渣中Cu和Fe浸出率的影响,实验结果如图7所示。

从图7可以看出,当浸出温度小于140℃时,Cu的浸出率上升较快,但是Fe的浸出率反而下降,当达到140℃时,Cu的浸出率达到最大93.89%,继续提高温度,Cu和Fe的浸出率变化不大。分析认为,随着反应温度的升高,分散剂发生热解,木质素磺酸钠在超过150℃就开始热解

,因此分散剂失效后,反应中生成的单质硫会对渣产生包裹,导致反应不易进行,浸出液中未完全反应的酸也阻止Fe离子的继续水解,因此在温度超过140℃以后,铜铁的浸出率趋于稳定。综合考虑选择140℃为较优浸出温度。

实验过程中木质素磺酸钠是按照固定配比与冰铜渣混合,未对木质素磺酸钠的用量进行验证,但是从观察到的实验现象来看,木质素磺酸钠对酸度、温度以及反应时间都较为敏感,在较高的温度和酸度,以及浸出时间延长都会出现单质硫对酸浸渣包裹的现象,这反映出木质素磺酸钠在浸出过程中被消耗,如果要减轻单质硫包裹现象,木质素磺酸钠的配比要随之调整。特别是在实际生产过程中,如果冰铜渣的处理量增加或者工艺条件发生变化,如反应温度和酸度提高,反应时间延长等情况,要及时对木质素磺酸钠的配入量进行调整。

3.7 综合实验

根据上述单因素实验结果,氧压酸浸处理铅锌冶炼含铜渣的较优工艺条件为:硫酸浓度为200g/L、搅拌速率400r·min

、浸出时间120min、氧分压1.3MPa,液固比4:1,浸出温度140℃、10%木质素磺酸钠的条件下,进行了三组平行实验,实验结果如表2所示。

根据表2可以看出在较优实验条件下,铜的浸出率最高为94.26%,平均浸出率达到了93.92%,而铁的浸出率相对较低为11.58%。

4 结论

通过对氧压酸浸处理铅冶炼冰铜渣的工艺进行了单因素实验研究,结果如下:

(1)确定的较优实验条件为,硫酸浓度200g/L、搅拌速率400r·min

、浸出时间120min、氧分压1.3MPa,液固比4:1,浸出温度140℃、10%木质素磺酸钠,在此条件下,含铜渣中Cu的浸出率为93.92%,Fe的浸出率为11.58%。

(2)实验结果表明铁的浸出率对氧压酸浸过程中铜的浸出率影响不大,而铜作为主要浸出目标可以得到较高的浸出率,但要注意浸出过程中单质硫对浸出的影响。总体来看氧压酸浸处理铅冶炼冰铜渣工艺是可行的。

[1]倪源,俞小花,华宏全,舒波,王晓武,谢刚,王吉坤.某铅冰铜加压浸出试验研究[J].矿产保护与利用,2014(06):33-37.

[2]姚建明.铜浮渣火法处理工艺的研究现状及发展[J].有色冶金节能,2015,31(02):14-17.

[3]周崇松,胡婕,李溪,邓斌.从铅冰铜渣中绿色浸铜工艺研究[J].山东化工,2016,45(11):6-8.

[4]倪源.氧压酸浸处理铅冰铜的试验研究[D].昆明理工大学,2015.

[5]李计彪,武书彬,徐绍华.木质素磺酸盐的化学结构与热解特性[J].林产化学与工业,2014,34(02):23-28.