汽车涂装过程脱脂液控制系统设计

高 恒,徐兆莲,毛永康,曹玉波*

(1.吉林化工学院 信息与控制工程学院,吉林 吉林 132022;2.辽宁中集哈深冷气体液化设备有限公司 技术中心,辽宁 开原 150000)

脱脂是涂装车间预处理部分的第一道工序,主要是利用脱脂剂对油脂进行皂化、乳化和分散,从而去除车身表面的各种油脂、灰尘和金属粉末.在脱脂生产环节,脱脂液温度是影响车身脱脂效果的重要因素,控制脱脂液温度保持在工艺要求的范围内,是脱脂过程自动控制系统的重要内容[1-3].某汽车涂装脱脂处理过程池液温度控制系统原设计采用的是单回路控制方式,生产过程中由于温度控制滞后较大,车身进入脱脂池后对池液温度干扰较为剧烈,温度控制效果并不是很理想.本文设计了脱脂液温度-热水流量串级控制系统,运行后有效地克服了进车产生的干扰,提高了脱脂液温度控制的稳定性.

1 涂装车间脱脂区工艺流程

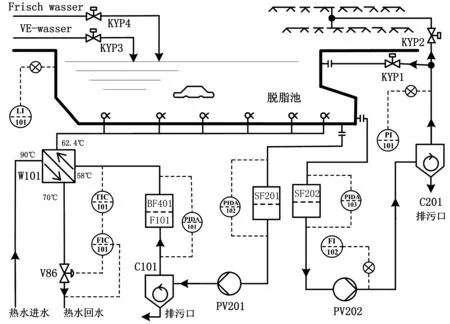

某汽车生产厂涂装车间脱脂区工艺流程如图1所示.

图1 脱脂液温度控制工艺流程图

自来水和纯净水分别经KYP4和KYP3电磁阀对脱脂池进行补水;LI101用于测量脱脂池液位;系统投入使用后,由水泵PV202将脱脂液从脱脂池底部抽出,经加压后一是供给循环回路进行脱脂液循环,二是供给喷淋回路用于对车身喷淋;由水泵PV201将冷的脱脂液从脱脂池底部抽出,经换热器W101加热后循环返回脱脂池,利用V86热源水流量调节阀作为执行机构,实现脱脂液温度定值自动控制.

2 脱脂液温度串级控制回路程序设计

如图2所示为脱脂液温度串级控制工艺流程图,在冷车身进入脱脂池清洗过程中,经常对池液温度控制造成干扰,致使控制回路产生较大幅度的波动,不利于系统的稳定.采用常规PID控制器时,实际应用中控制效果并不理想.研究表明,设置流量串级控制副回路有助于控制回路更好地克服外部进入系统的干扰,有利于控制系统的平稳运行[4-7].脱脂液温度主控制器TIC101的输出作为副控制器给定值,使FIC101按脱脂液温度的要求而动作,由此构成温度-流量串级控制系统.热源水通过W101换热器对脱脂液进行加热,控制系统通过改变调节阀开度来调节热源水回水流量,从而实现对脱脂液温度的控制.

图2 脱脂液温度串级控制工艺流程图

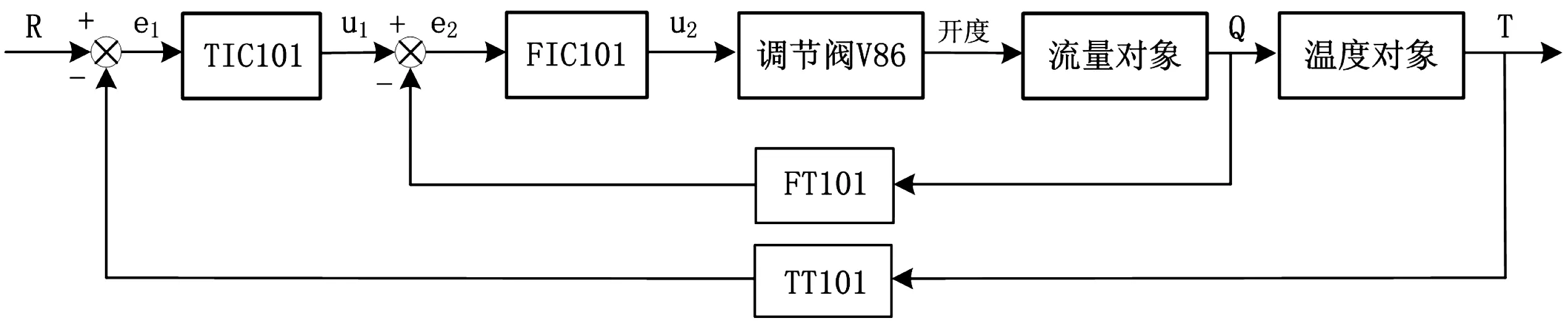

串级控制系统PID方块图如图3所示,流量变送器FT101用于测量热源水回水实际流量;温度变送器TT101用于检测脱脂液温度.在PLC程序TIC101主控模块中,将脱脂液温度设定值与测量值做差值运算得到偏差e1,经PID运算后作为副控制器FIC101的输入,最终的结果输出给V86调节阀,进而实现对脱脂液温度的控制.

图3 串级控制方块图

(1)主调节器算法

主控制器以偏差作为输入,采用PID(比例积分微分)控制算法,其输入输出关系为[8-10]:

(1)

式中u1(t)为主控制器输出;e1(t)为偏差;Kp、Ti、Td分别为比例系统、积分时间、微分时间.PLC系统程序扫描周期远小于被控对象时间常数,因而可用求和代替积分,用差分代替微分将公式离散化,可得控制器第k次输出:

(2)

同理可得控制器第k-1次输出:

(3)

整理公式(2)、(3)后可得PID控制器增量算式:

(4)

(2)副调节器算法

考虑流量对象变化快,时间常数小,为提高副回路响应的快速性,可采用比例控制算法,其输入输出关系为:

u2(t)=Kpe2(t) ,

(5)

利用差分来代替微分将公式离散化,可得控制器第k次输出:

u2(k)=kpe2(k).

(6)

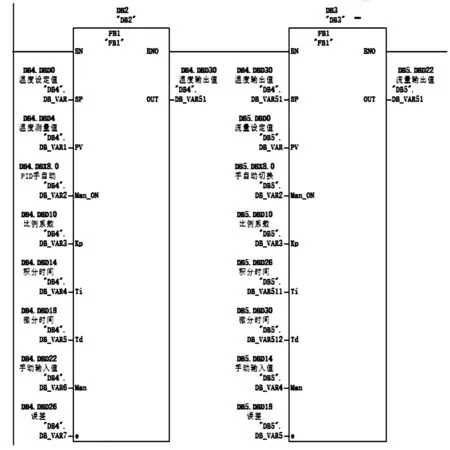

利用Step7-300编写温度-流量串级PID控制程序,如图4所示.主回路采用比例积分微分控制算法,副回路采用纯比例控制器,主回路PID控制器输出值作为流量副回路的设定值,控制器运算结果通过模拟量输出通道传送给调节阀,通过实时调整热水流量,从而脱脂池温度的定值自动控制.

图4 流量-温度PID串级控制程序

3 人机操作界面设计

上位机在控制系统中充当操作员站的角色,主要实现监控功能,采用WinCC7.4监控软件,设计了人机交互界面,如图5所示,监控系统画面可以对工艺中的温度、流量、压力等参数和工艺系统主要状态参数的实时监控,工作人员通过运行状态和参数变化信息及时发现故障问题.监控系统能够方便地实现人机交互操作,不同级别的人员可设置对应的操作权限,当监控人员要进行画面监控时,应当输入账户密码才能操作画面,避免非监控人员的错误操作造成画面的损坏和数据的丢失,保证了生产操作的安全性.当系统发生故障时,报警系统可以进行实时报警,监控人员能够及时监控并进行故障处理.

图5 监控系统画面

4 控制系统应用

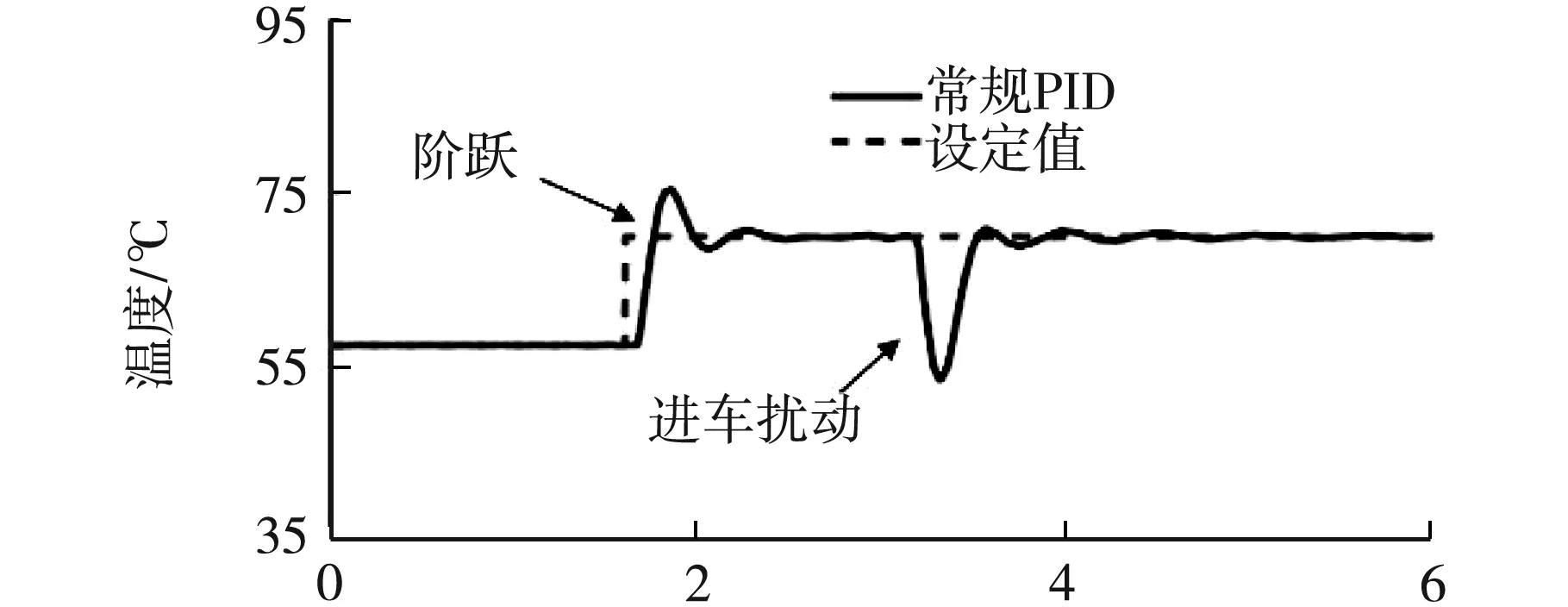

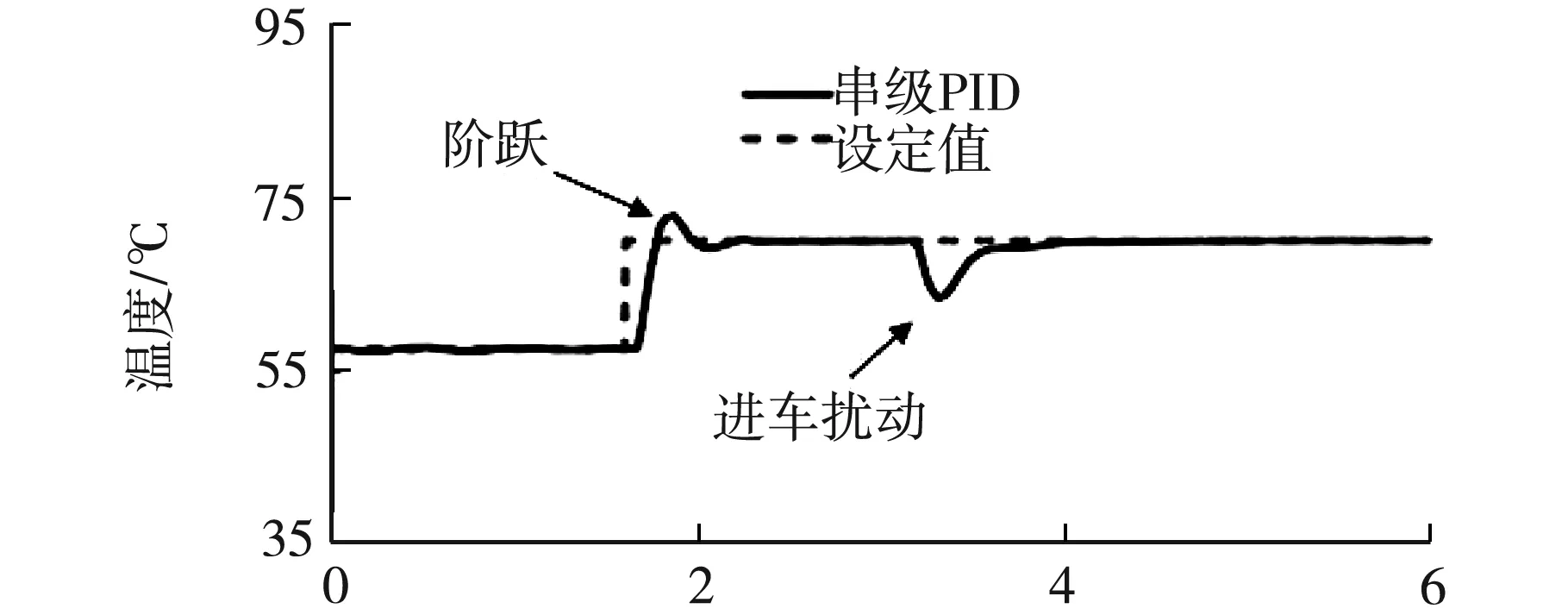

常规PID和串级PID控制效果运行曲线分别如图6(a)、(b)所示.采用串级控制方案后,控制系统在设定值阶跃变化时的跟踪响应性能有所提高,超调量有较为明显的下降,系统过渡过程时间缩短,稳定性得到提高.凉车身进入池液时,致使脱脂液温度快速下降,对控制系统产生较为剧烈的干扰,串级系统也能够更为快速地进行调整,对干扰产生的偏差及时进行纠正.通过观察,常规PID和串级PID控制系统都能达到稳定状态,但串级PID控制系统具有更强的快速跟踪和克服扰动的能力,当设定值改变或进车扰动时,系统在超调量和调节时间等控制指标方面均优于常规PID控制方式.

时间/h(a)

时间/h(b)图6 控制系统运行对比曲线

5 结 论

以西门子S7-300PLC为控制核心,设计了脱脂工艺自动控制系统.通过温度-流量串级控制程序,有效地减小了换热器热水回水流量对脱脂液温度的扰动;利用WinCC搭建的人机交换界面良好,工作人员可以对控制过程进行集中监控,减轻了工作人员的工作强度.经生产实践验证,系统运行稳定、操作简单,提高了脱脂过程生产效率.