煤矿掘进机远程智能控制系统的设计及应用

吴 波

(临汾市煤炭设计院有限公司,山西 临汾 041000)

巷道掘进是煤矿建设和生产的重要环节。煤炭开采中巷道掘进工程量大、掘进工作面安全事故发生频率高,从业人员较多。经查资料,掘进工作面事故数量在全国同等级事故中的占比相对较高。经过多年的发展,巷道掘进机械化程度得到了大幅提升,但自动化、智能化程度偏低。相对于综采工作面智能化开采技术装备的快速发展,掘进工作面智能化技术进展较慢。目前煤矿井下掘进工作面装备多为单机人工操作,不能与工作面的其他装备实现协同发展,无法充分发挥掘进装备的性能和提高掘进工作面的掘进效率,煤炭企业当前一直围绕巷道掘进技术进行攻关,追求由机械化、自动化到智能化,由多人,少人到无人的目标。矿用掘进机作为煤矿生产中的关键设备,采用更加先进的自动化控制技术对其作业状态进行升级改造,成为当前的研究方向。

为此,在分析现有掘进机控制系统基础上,开展了掘进机远程智能化系统设计和应用研究,已取得了良好的应用效果。大大提高了设备的作业效率及安全,具有较大实际应用价值。

1 现有掘进机控制系统现状分析

当前,在矿用掘进机自动化控制系统设计中,已对掘进机各种运动姿态进行了的控制,对设备运行故障诊断等方面做了不少工作。但由于井下工况的复杂性,现有的掘进机控制系统尚不能满足生产实际需求。当前掘进机控制系统存在如下问题:

1)现有控制系统一般采用传统的单片机进行控制,极少采用PLC控制器进行控制,在控制逻辑方面存在计算速度低,处理能力弱问题。

2)当前所设计的控制系统CPU整体处理及逻辑运算能力较差,针对井下复杂环境,无法对掘进机作业时的各种姿态进行准确监控。

3)现有系统所采集的数据信息相对较少,仅能对掘进机作业时的关键参数进行采集判断,针对设备出现电机烧坏、作业温度异常等现象时,控制系统无法准确地发出相应报警提示。

4)控制系统对采集的数据信号无法快速进行传输,所匹配的显示界面功能较为单一。且控制系统无法实现对设备作业位置进行实时定位,整个系统的远程通讯能力较差。

综上分析,采用更加先进的自动化控制技术对掘进机设备进行智能化控制,成为提高设备作业效率及安全性的重要任务。

2 远程智能控制系统方案设计

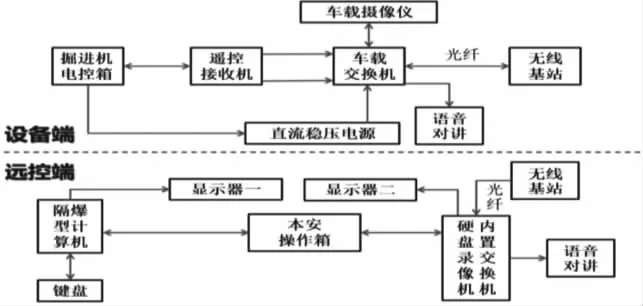

为进一步提升掘进机在工作面中的工作效率,开展了煤矿掘进机远程智能控制系统的设计研究。掘进机远程智能控制系统是整个智能化掘进工作面建设的重要组成部分,其系统包括井下远程集控中心、地面远程集控中心、数据采集模块、导航定位子系统、设备集控联动、远程通讯系统等部分,其系统的总体框架如图1所示。其中,地面远程集控中心包括操作面板、显示器、计算机主机、工业交换机等部件组成。它能够根据采集相关设备信息进行掘进工作面场景再现,集控平台具备对巷道掘进设备进行远程操控的功能,能够实现一键启停及智能操控。井下远程集控中心则包括集控仓、四屏显示器、防爆主机、防爆硬盘刻录机、掘进机操控台、键盘、鼠标、专业软件等。整套集控系统的数据采集模块则利用计算机对姿态监测,自动截割系统,环境监测系统,安全监测监控系统和工作面视频系统数据采集,同时对配套带式输送机、排水、通风、供电设备数据采集,建设以实现井下集控,地面远控为目标,自动分析、智能处理的安全、高效、节能、少人化的智能综掘工作面,并与玉溪煤矿管控平台对接,实现数据上传功能。

图1 煤矿掘进机远程智能控制系统总体框架

另外,所设计的远程通讯子系统采用成熟的网络拓扑架构,集成了掘进机电控系统、车载高清摄像仪、语音对讲设备、安全防护传感器、遥控收发装置、井下集控中心等多方面内容,利用矿方5G系统,通过井下集控中心的千兆交换机接入井下万兆环网传输至地面,也可通过地面实现远程监控。该子系统的操作模式相互锁定,现场操作为最高优先级,保证各种操作模式下的安全性。

3 掘进机远程智能控制系统中关键分系统设计

3.1 导航定位子系统设计

掘进机自主导航定位系统是掘进机智能化的核心关键技术,核心由掘进机车身定位系统和截割头定位技术组成,整个子系统具体包括激光物位仪、CPU、GPU、激光陀螺惯性导航、激光陀螺、加速器等部件。掘进机车身定位系统采用三维激光扫描仪与激光陀螺惯性导航融合技术。其中,三维激光扫描仪通过内置的激光雷达扫描预定的相关标靶,将采集的点云数据发送至GPU图像处理器进行模型构建及计算,其三维扫描如图2所示。同时,车身位置信息结合截割臂升降、回转、伸缩油缸位移传感器通过车载控制器进行截割头相对于巷道的位置信息。截割头位置信息是断面自动截割成型的重要数据信息。导航定位子系统总体框架如图3所示。

图2 三维扫描仪检测

图3 导航定位子系统总体框架

3.2 负载自适应控制技术设计

井下地质条件复杂多变,岩石硬度和节理发育状况在不同区间和断面的不同位置处皆不相同,掘进机的截割速度必须根据地层的不同情况实时调整,否则速度不匹配会出现效率降低和机器振动过大的现象,因此,需对掘进机的负载进行自适应控制研究。

掘进机中截割升降油缸或截割回转油缸压力过大或过小、截割电机电流过大、机身航向角变动频繁这些数据的变化均能体现出速度与工况不匹配,这些参数统一作为负载自适应控制技术的输入,PLC通过计算比较这些参数之间的关系得到负载匹配率η,根据η合理调整目标方向的截割升降油缸电磁阀和截割回转电磁阀的控制电流,使设备能够平稳运行,减少机器因超负荷运行带来的强烈震动,提高截割效率。掘进机负载自适应控制逻辑如图4所示。

3.3 姿态自调整及防撞技术研究

掘进机施工作业过程中,一方面受截割岩石的反作用力影响,机器位置会发生移动,当偏移量过大时将影响自动截割的作业范围,无法完成预设断面的成形,此情形称为情形A。另一方面由于机器固定位置截割时成形形状为球形,为提高整体成形的平整度,必须使机器进行前进和后退方向调整来保证截割头摆动过程中进尺深度的一致,此情形称为情形B。控制器实时计算车身四个角的坐标信息,判断距离巷道侧帮的距离信息,当距离低于阈值时触发报警,此情形称为情形C。

三种情形均触发掘进机姿态自调整策略,机器行走方式为履带式,经过分析履带式行走的特性,决定在姿态自调整控制中采用双侧履带行走速度的绝对值保持相等的方式以保证模型的准确性。

3.4 危险区域人员识别技术分析

为提高危险作业区域人员的保护力度,当人员进入危险区域时能及时进行快速识别,设计了一种危险区域人员识别技术。该技术采用在掘进机车身上加装热释红外传感器、精准定位等模式,对进入探测范围内的人员进行感应感知,对进入危险区域人员近感探测,开机前及运行过程中,监测到人员时,5 m范围内进行停机,声光报警器报警;同时,将误闯信息传递至监控平台上,实现对相关信息的实时显示及报警。

4 控制系统的应用效果分析

为进一步验证掘进机中控制系统的综合性能,将其在掘进机中进行了集成应用测试,主要测试该系统对掘进机的综合控制能力。在玉溪煤矿应用过程中,该控制系统运行良好,能通过内部的采集模块对掘进机的各种作业姿态、设备运行参数等进行数据采集及信号传输,并将采集信号传输至显示界面中进行实时显示。同时,通过设计的导航定位系统能实现对掘进作业过程进行模型构建,并将设备的举升、回转及伸缩油缸等姿态进行显示和数据库建立,作业人员可通过将数据绘制成变化曲线对设备各部件的使用寿命进行判断和分析,以此有效保证设备能正常工作。控制系统的显示界面如图5所示。该控制系统经专业人员评估,整体性能稳定,智能化程度较高,能更好地满足掘进机现场作业需求,达到了预期效果,具有一定的应用价值。

图5 掘进机现场控制界面

5 结语

针对当前掘进机控制系统无法满足设备在复杂井下作业需求问题,采用当前更加先进的控制技术对设备进行智能化控制系统研究,提高设备的作业安全性是当前的必然发展方向。为此,在分析当前掘进机控制系统现状基础上,开展了掘进机中远程智能控制系统的升级设计及研究,并对该系统中的关键模块进行了设计,通过将该控制系统在掘进机中进行应用测试得出,该控制系统运行良好,能更加全面、准确地对设备运行状态进行实时数据采集及分析处理,并通智能化显示界面进行显示,实现了掘进机设备现场作业的实时导航定位需求,达到了预期效果。此系统对掘进机的高效、安全作业提供了重要保障作用。