煤矿综采设备运行故障检测技术与方法研究

车进平

(山西焦煤西山煤电镇城底矿环保科,山西 太原 030203)

皮带输送机、刮板输送机、采煤机等矿山机电设备作为煤炭机械化、自动化生产的重要组成部分,其安全稳定运转至关重要。然而煤矿井下生产环境复杂,长时间的连续运行导致的电气设备老化、负荷配合关系变化产生的磨损等众多因素都造成设备极易发生故障[1]。井下电气控制结构复杂、设备众多且空间狭小等因素导致不能及时诊断机电设备故障发生位置,不仅影响矿井开采生产效率,还可能导致发生人身安全事件,造成严重后果。因此,掌握设备日常运行参数、对设备运行状态进行检测,进而完成机电设备故障检测,具有重要意义[2]。

1 故障形成原因及分类

从形成原因来看,机电设备故障主要分为两类,一是系统运转过程中,因负荷变化等电气原因,导致的系统性损坏问题;再者就是长时间的磨损,设备机械装置因为长时间工作导致的零部件损伤,如:设备摩擦磨损、设备异常移动导致位置偏移及外力破坏导致的设备损坏,等等。不同原因导致的设备损坏程度及周期不同,因此在进行故障检测乃至预测过程中,应综合考虑上述故障情况,确保设备安全稳定运行[3]。

2 故障检测方法及步骤

为实现机电设备故障的准确检测,需联合使用多种方法进行判断,根据现场实际情况,目前所使用的方法主要有以下四种:主观判断法,即根据操作人员的丰富经验和简单工具、仪器数据,完成故障判断;记录判断法,即根据检测人员的检测记录,利用排除法完成设备状态判断;仪器诊断法,即先根据个人经验完成初步判断,再结合先进仪器完成判断;智能判断法,即通过专家诊断系统,通过完善数据库、知识库和推理机等相关数据,提高判断准确性。

基于上述考虑,本系统在参考智能判断法基础上形成故障诊断技术,进一步提高机电设备故障诊断的准确性和诊断效率[4]。

如图1所示,机电设备故障诊断过程分为状态监测、故障诊断和诊断决策三个环节。其中在状态监测阶段,通过安装在设备周围的监测设备及相关传感器,可以提供基本数据,完成故障特征信息的提取,并经信号处理完成数据初步分析。在故障诊断阶段,通过对比参数对当前设备状态进行评估(良好、劣化、性能低、故障),并依托专家知识、人工智能、大数据等先进分析方法,完成效率评判和故障诊断,确定故障类型及部位,分析产生原因,并对后续使用结果进行评估。在诊断决策阶段,通过对原因的分析,完成系统结构和参数调整,采取设备更换等措施,从而完成本次故障检测[5]。

图1 机电设备故障诊断原理

3 机电设备故障检测硬件系统

为实时掌握煤矿井下设备状态变化情况,准确判断设备状态并对故障情况进行诊断,基于上述原理,针对刮板输送机、液压支架等井下关键机电装置,完成检测及故障诊断系统硬件框架设计。

3.1 刮板输送机故障检测系统

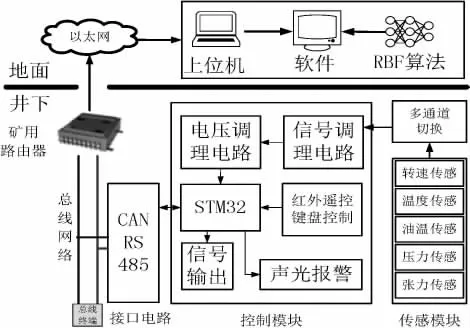

如图2所示,系统整体由地面和井下两部分组成,分别完成故障诊断和数据采集功能,其中井下部分主要由控制模块、传感模块和接口电路组成。

图2 刮板输送机故障检测及诊断系统

传感模块主要由转速传感器、温度传感器、油温传感器、压力传感器和张力传感器等多种传感器组成,并通过ZigBee、蓝牙、红外等形式完成数据传输。同时为实现多个传感模块数据的快速切换传输,需要设计多通道切换模块,以完成不同数据之间的切换传输。控制模块主要由红外遥控和本安键盘等输入模块完成关键参数的设置;信号调理电路、电压调理电路、控制器模块完成对输入信号的处理、分析;由信号输出模块和声光报警模块,完成对油温过高、刮板机卡链等异常状态的处置工作。接口电路主要完成总线数据传输,并由CAN、RS485等总线完成数据帧打包,并经由矿用路由器,传输给以太网,在上位机中完成数据读取,并在分析软件中编制基于RBF的故障诊断算法,完成故障诊断和分析[6]。

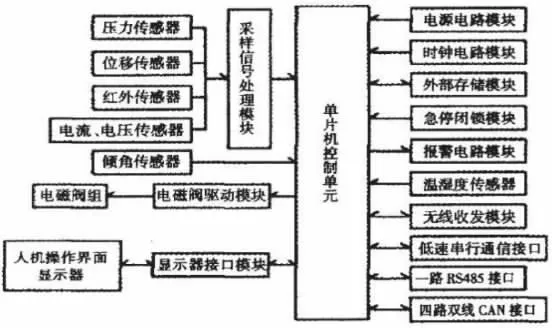

3.2 液压支架故障检测系统

与刮板机输送系统类似,针对液压支架在使用过程中可能出现的动力不足、液压系统漏油、输油管道堵塞等问题,设计了如图3所示的以单片机为核心的故障检测系统。除单片机基本电路和UART、RS485及CAN等多种通信端口外,系统使用压力、位移、红外、倾角等多种传感器,结合采样信号处理模块,完成液压支架运行状态的判断,并完成报警显示。同时通过人机操作界面显示、电磁阀驱动等功能,可实现报警参数实时调整和液压支架状态转换,从而实现液压支架故障发现、判断、处置的全流程跟踪,保证系统的平稳运行。

图3 液压支架故障检测及诊断系统

4 机电设备故障检测软件算法

为实现复杂环境下的设备故障诊断,需要利用多种传感器的实时参数进行分析、汇总,其中采用训练样本和测试样本为特征向量,可以完成上述任务。BP神经网络是一种按照误差逆向传播进行算法训练的多层前馈神经网络,主要分为输入层、隐含层和输出层三部分,通过前向计算、误差反向过程,以代价函数最小值为目标,可以得到各个参数的权值[7]。而RBF(Radical Basis Function,径向基函数)神经网络在传统BP后反馈神经网络的基础上,利用Cover定理,将非线性问题转化为线性问题进行解决,通过调节输入层、隐层和输出层之间的关系,使其结构更为简单、训练周期变短,更有利于在大量数据基础上快速得出设备状态信息,提高故障分析准确率。其训练过程如图4所示[8-9]。

针对煤矿井下刮板输送机、液压支架等机电设备,通过电压传感器、电流传感器、油位、油温传感器等不同位置、不同物理参量(温度、湿度、倾角等)的传感器经过数据归一化处理后,由训练完成的RBF神经网络进行分析,可以快速获得故障诊断结果,并及时进行显示、报警。

5 机电设备故障检测注意事项

煤矿井下矿山机电设备系统组成复杂,在实际维护过程中,首先明确检测重点,对于关键设备、关键部件、关键流程应及时掌握运行参数变化情况。其次应注意增加设备检测次数,掌握数据动态变化情况,为后续分析完成积累。再次要合理利用检测设备,安排检测重点,做到“对症下药”。最后,在组织层面,应组建检测小组,并进行数据、记录的常态化抽查,确保任务到人,履责到位[10]。

本系统运用于山西晋城古书院煤矿的15130工作面,目前设备已经分别进行地面和井下调试安装,设备运行正常,转速、温度、油温、张力及压力传感器均运转正常,系统软件通信传输正常,可以满足工作面监控及故障检测的要求。

6 结语

煤炭生产设备自动化、电气化水平的提高,在确保煤炭安全生产的同时也导致系统复杂程度和故障判断的难度增加。煤矿综采设备运行故障检测技术与方法系统在分析故障产生原因的基础上,总结煤矿综采设备故障诊断的方法,并结合故障诊断阶段,设计了刮板输送机和液压支架故障检测系统。针对数据较多的问题,使用RBF神经网络系统,完成快速判断。最后针对设备日常运维中可能出现的问题,给出具体建议,提升了设备安全水平,缩减了故障判断时间,提高了生产效率。