选煤厂瓦斯监控系统的研究与设计

张国清

(晋能控股煤业集团信息化中心,山西 大同 037000)

由于煤体本身具有复杂的孔隙结构,附着大量瓦斯。在开采、运输、储藏、加工过程中,煤体中的瓦斯原有平衡状态发生变化,易造成瓦斯逸出,出现安全隐患。因此在煤炭生产(如选煤)过程中,及时处理瓦斯气体,尤为重要。解决瓦斯积聚,一方面从源头考虑,合理规划解决煤矿生产过程中的通风问题,另一方面运用专业设备定位瓦斯超限的具体位置,监控其浓度,以精准采取措施避免积聚。

以瓦斯浓度监测预警为主要内容的监控系统,关注瓦斯浓度发展过程,快速预警采取措施,是杜绝瓦斯事故发生的强有力手段[1]。

1 选煤厂组成及其瓦斯监控系统基本要求

选煤厂作为煤炭生产加工重要组成部分,主要完成井下原煤输送、清洗处理、产品外运等工序。结合选煤厂生产实际,当煤仓进行煤体出入仓时,瓦斯逸出量较大,因而原煤仓和产品煤仓相对瓦斯积聚风险较高。在矸石仓、煤泥直接外运,瓦斯积聚风险相对较低。因此重点需要在选煤厂封闭走廊(含原煤、产品输送走廊)、封闭厂房,煤仓上下及煤仓内安装瓦斯监控系统,并实现对瓦斯浓度的动态监控。

作为选煤厂瓦斯监控系统,在设计中应该着重考虑以下几个因素:

首先,应该明确瓦斯传感器性能、原理等满足使用要求;其次监控点的安装位置和辐射区域在满足安全要求的同时,应从选煤厂生产链上进行考虑,瓦斯传感器应设置在储煤仓口皮带机头等位置,禁止将瓦斯传感器安装在通风口,以确保数据真实且有代表性。

其次,系统应当具备声光报警功能,同时监测储煤仓风机的运行状态,当环境瓦斯超过限度时,系统发出声光报警,应同时启动风机联动功能,保证故障点通风正常,降低瓦斯浓度,从而降低爆炸发生的风险。

再次,系统应注意使用原理不同的传感器相互搭配,采用冗余设计,从而确保采集数据准确性和以后拓展的需求。

最后,系统设计本身应注意本安、防火等方面的要求,系统本身不应为煤炭洗选链条带来不确定危险因素[2]。

2 监控系统整体设计

基于上述功能要求,设计如图1所示的系统框架图,全系统分为监控层和设备层两部分,同时设备层的传感器按照分站进行划分,不同分站又由若干节点组成,由于传统黑白催化元件瓦斯传感器长时间运行时存在载体易“中毒”、维护困难等缺点,而激光甲烷传感器抗干扰能力强、检测精度高,因此使用激光甲烷传感器作为本系统测量装置。当某一位置的甲烷传感器测量出甲烷浓度超限时,相关节点CPU发出声光报警,同时在CPU的控制下,控制附近的通风电机进行工作,与此同时状态数据通过CAN总线经由分站和以太网转换器传输至服务器,以便于后台进行数据分析和紧急控制[3]。

图1 瓦斯监控系统框架

3 系统硬件电路设计

3.1 甲烷传感电路设计

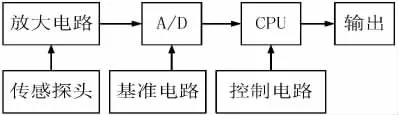

如图2所示,甲烷传感器作为监控系统的重要组成部分,以催化燃烧法为例,其硬件电路包括传感探头、放大电路、AD转换电路、基准电压电路、CPU、控制电路和输出电路等。由于传感器探头所得到的电压较小,不能满足CPU精度的要求,加之小电压易受外界环境干扰,因而需要将探头及电桥由甲烷浓度得到的小电压进行放大,再输入CPU进行AD转换,可采用单电源集成放大器AD623。同时为使系统运行误差降低到最小,采用TL431提供稳定的基准电压(2.5 V),有助于A/D转换模块进行精密转换,同时为实时处理信息,还应有较快的转换速度[4]。

图2 瓦斯传感器基本组成

与上述催化燃烧法甲烷传感器不同的是,激光甲烷传感器利用激光在不同浓度甲烷气体中吸收规律,对甲烷浓度做出判断,驱动电路驱动激光器发出激光,经被测甲烷气体后由光电转换装置实现光强检测,经由放大电路、AD转换电路等实现甲烷浓度测量和信号输出。

瓦斯浓度传感器使用的过程中应尽量避免火花、电弧的产生,因此本方案选择用红外遥控的方式来调节传感器而非按键操作。遥控的基本思想:红外接收器在接收到遥控发出的编码后,送给单片机并对其进行解码,而后对编码信号进行识别并发出控制信号,执行相应操作。利用遥控器主要实现对传感器的零点修正、精度调整及报警值、断电值的设置。

3.2 输出电路及通信电路设计

根据《煤矿安全规程》,当传感器所处位置的瓦斯浓度超过设定值时,单片机应输出断电信号,而在采取相应措施、浓度降低到一定值时,则应该恢复相关设备的供电。报警、断电及供电时对应的瓦斯浓度,视传感器具体安装位置而定。

要实现上述功能,方案采用单片机的IO端口控制开关量输出,但由于单片机的I/O口不足以驱动报警断电设备,故需增加驱动芯片ULN2004A,其每片封装7个达林顿管,每个管的驱动电流可达500 mA(最高可达600 mA),输出电压50 V,为感性负载集成了抑流二极管,对于较大电流,可以输出并接使用,便于驱动输出电机。

为确保监控数据安全、快速传输,克服外界信号干扰,系统使用CAN总线完成数据传输,其电路如图3所示,当节点CPU完成当前数据采集后,通过CAN通信接口芯片MCP2515完成标准及扩展数据帧打包,完成数据校验,并通过电平转换芯片TJA1050完成TTL至CAN的电平转换,确保数据收发无误,并经由分站传输至数据分析模块,完成人机交互。

图3 CAN通信电路设计

4 软件系统设计

4.1 系统工作流程

为确保系统安全稳定工作,确定如图4所示的主站系统工作流程。系统上电完成后,首先由子节点读取存储区有关报警信息等重要内容,而后完成系统瓦斯浓度判断,当系统浓度大于设定阈值时,需要执行断电功能,通风电机启动,直至瓦斯浓度下降,此时恢复通电;在执行上述动作同时发出声光报警,当此时接收到分站的数据请求时,发送相关指令;或者CPU接收到遥控器或地面系统的指令时,启动对应的遥控器指令,并将看门狗清零,以确保下一阶段新任务的顺利完成。

图4 系统显示界面设计

同时对于储煤仓风机系统来说,为确保瓦斯能够及时排出,在首次发生瓦斯超限事件(走廊浓度超过0.3%或者煤仓浓度超过0.4%)时,启动一台通风设备进行排风;若通风设备投入后,瓦斯浓度依然上升,则投入所有设备,当浓度持续上升至1%时,关闭洗选主设备,直至危险解除,方可恢复正常生产[5]。

4.2 提高系统精度的措施

在传感器实际使用的过程中,如果在采集浓度后,直接在显示器进行显示,会产生比较大的误差,且单片机等硬件设备在运行过程中除了元器件自身的差异外也会受到环境的随机干扰,故而在浓度数据采集后应进行必要的的处理。本方案中采用统计学中的方法,对n次结果取均值,以减少随机误差,达到数字滤波、防止传感器误报警和提高设备可靠性的效果。本方案中,n取5。

均值滤波优点在于对具有随机干扰的信号进行滤波,因其值上下浮动,会有比较好的滤波效果;不足在于当测量的速度较慢或者对系统整体的快速性要求较高时,不适用,浪费单片机随机存取存储器(RAM)的空间,因而采用均值滤波法还是较为恰当。

5 结语

在研究选煤厂现场实际和传感器原理的基础上,设计了两层结构的瓦斯监控系统,其核心是保证单个传感器测量精准,利用激光甲烷传感器,实现同一节点的甲烷浓度监控,同时对风机投入运行时间进行差异化调整,确保瓦斯浓度在安全范围之内。

目前本系统已在马脊梁矿选煤厂投入运行,该系统对煤仓瓦斯浓度数据的采集准确,上位机界面简洁,可操作性强,对风机的速度控制快速,降低了人工投入,在保证系统安全的前提下,最大限度地降低对生产的影响,有效提高了选煤厂的生产效率和安全性,具有一定的借鉴意义。