不稳定区巷道围岩注浆加固技术应用分析

杨和平

(霍州煤电集团河津五星煤业有限责任公司,山西 临汾 041000)

随着煤层开采的深度的增加,巷道的不稳定性越来越严重(如底鼓、片帮等),巷道支护和保持长期稳定的难度也增加。这些问题也成为众多相关支护专家和研究学者关注的焦点。目前国内外专家针对巷道围岩支护技术已经形成了比较成熟的松动圈理论、联合支护等许多支护理论和技术,在煤矿开采的实际应用中起到了很大作用,减少了许多不必要的损失。但不同煤矿巷道的地质条件和破坏形式非常复杂,一些传统的支护方法很难对不稳定的围岩巷道进行有效支护[1-3]。在这种背景下,巷道围岩注浆加固技术逐步得到应用,并且在诸多煤矿的巷道支护工作中起到了很好的效果。注浆加固技术,是在锚索网支护基础上对不稳定巷道围岩进行注浆,当浆液充填围岩内部后形成完整的结构连续体,使围岩的承载能力变得较强并且稳定[4-5]。以霍州煤电集团河津五星矿变形相对严重的巷道围岩为研究分析实例,根据围岩裂隙分区理论,分析该巷道围岩裂隙分区特征,进而探讨适宜的注浆工艺以及各个注浆工艺的参数设计,应用实践后巷道围岩注浆加固技术获得成功。

1 围岩裂隙分区分析

由于围岩内部破碎程度不同,张农等人将围岩分为完全渗流区、定向渗流区、渗流屏蔽区、原岩渗流区,围岩表面破碎区[6],如图1所示,这五个分区将不稳定围岩内部结构完整的呈现出来,这种围岩分区理论比较成熟,且在各种矿井中广泛应用。

图1 围岩破碎区的分区

完全渗流区即表面破碎区,由于该区贯通性裂隙的发育错综复杂,其方向性不能明确,注浆时主要为填充注浆。这种注浆方式可以达到快、稳的效果,对于漏浆有很好的控制作用,一般浆液采用凝结速度较快、稠度高、粘度高的注浆材料对完全渗流区进行填充。完全渗流范围一般在0~2.5 m。定向渗流区的岩体由高渗透性向低渗透性过渡的区域,区域大小取决于岩体的强度的大小、岩体受载程度的强弱等情况。在注浆时,定向渗流区与完全渗流区的注浆方式完全不同,主要呈现出渗透注浆的形式,注浆材料也与完全渗流区有很大的区别,基本采用高渗透性、低粘度的注浆材料进行注浆。渗流屏蔽区沿径向渗透性逐渐降低。原岩渗流区岩体与原来岩体应力状态无太大差别,渗流屏蔽区较大。

2 围岩分区现场测定

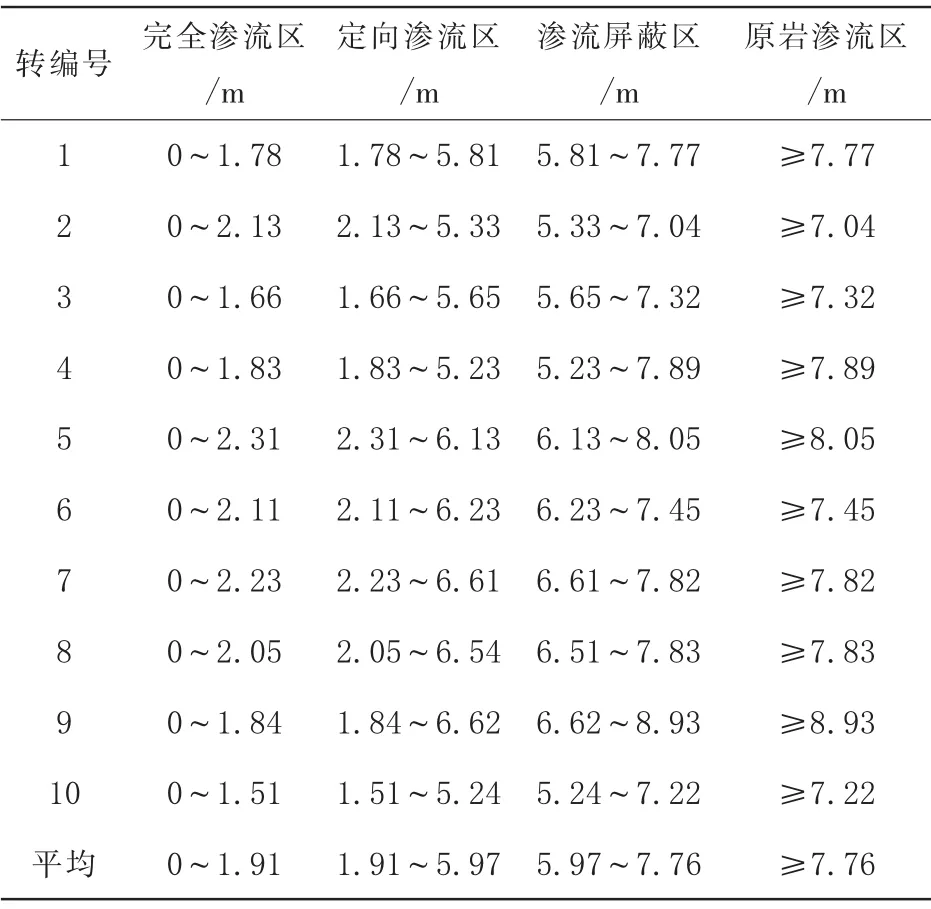

在围岩裂隙分区理论的基础上,对现场围岩情况进行了具体的分区,并设置了相应的观测点。河津五星矿3306巷掘进工作面沿煤层顶底板掘进,掘进断面初始设计为5 m×3.5 m。由于该工作面受到附近采掘工作面的一些影响,加上原本设计的支护工作强度不大,另外掘进工作面断面相对较大,所以此围岩巷道的整体性和稳定性都受到一定程度的影响,变形现象比较严重,需要及时对其进行注浆加固支护。分区现场实测时,通过设备放入钻孔中观测地质构造,为了使分区数据更有科学和有效,对巷道围岩进行了十处钻孔,并对各个分区进行有效统计,结果如表1所示。

表1 各分区统计

依据围岩裂隙分区理论,并通过观测记录数据分析,该煤矿不稳定区围岩巷道完全渗流区范围在0~1.91 m,定向渗流区的范围在1.91~5.97 m,渗流屏蔽区的范围在5.9~7.7 m,原岩渗流区位于围岩深处、范围为距围岩表面7.7 m以深区域。

3 注浆工艺及参数

注浆时机的选择对注浆支护效果的影响十分重要,注浆分为围岩浅部注浆、深部注浆。在注浆时经常会出现漏浆、跑浆的现象,注浆完成工作容易滞后。考虑到这种现状,通过调整注浆材料中的水灰比的大小进行解决。一般选取水灰比较小凝结速度较快的注浆材料,对浅部进行注浆;接着采用水灰比较大的低粘度注浆材料以渗透注浆对定向裂隙区、渗流屏蔽区进行二次注浆,配合锚索网支护,提高支护结构的整体稳定性,强化支护结构。

3.1 注浆分析

(1)围岩裂隙发育程度的影响

适宜的注浆施工时机跟围岩裂隙的发育程度有紧密联系。浆液在巷道围岩裂隙中的流动渗透的难易程度,会因掘进时间段的变化而变化。随着时间的增加,掘出后的巷道围岩不稳定性增大,其裂隙也会发生变化。主要表现在裂隙的张开程度会随着巷道围岩暴露时间的增长而增大,裂隙则会不断增大加宽,最宽达8~10 mm。时间往后推移,围岩变形越严重,但围岩间的裂隙张开度却变小。大量试验表明,当岩石裂隙充分发育后,裂隙间距变小之前的那个时间点,是岩石裂隙渗透最佳的状态。

(2)注浆加固强度的影响

一般来说,注浆时间越早,对围岩的加固就能越早起作用。不过这对注浆材料的抗拉压强要求也比较高,因为许多注浆材料的注浆体承压滞后时间过长,注浆后形成的承载体并不一定立即起到好的支护效果。若要从提高围岩整体承载能力的角度出发,合适的注浆时间点非常重要。研究认为围岩裂隙发育规律随着时间变化以及岩石强度随时间变化规律如图2所示。从图中看出,OA段围岩属于开始变形阶段,AB段围岩有部分破坏,也有部分的承载能力,BC段破坏程度最大,其中AB段为最佳注浆时机。

图2 围岩裂隙发育规律及岩石强度随时间变化规律趋势

3.2 钻孔深度

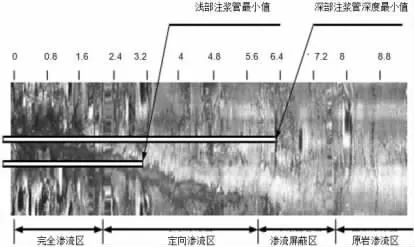

注浆钻孔深度是不稳定围岩注浆加固技术中设计必须要考虑的参数,它主要受到支护强度、浆液扩散性能的影响。支护强度取决于固结圈的厚度,固结圈厚度过大,围岩径向变形刚度则比较大,有利于控制巷道围岩变形。根据钻孔窥视图像浅部注浆钻孔选择3 m,破碎围岩注浆深部注浆钻孔一般是6 m,如图3所示。

图3 围注浆深度最小值确定方法

3.3 注浆压力

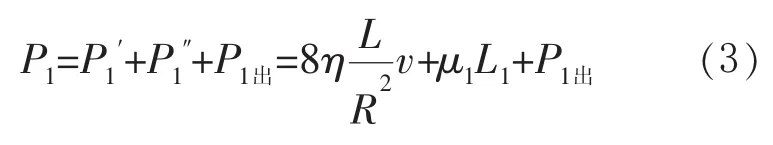

巷道围岩注浆加固时,注浆压力的选择规律随着地质条件的不同而不同。压力损失P1包括P1′(输浆管摩擦阻力)、P1″(注浆管摩擦阻力)和P1出(出浆孔阻力)等。具体计算公式为[7-9]:

式中:L为输浆管路的长度;q为注浆量;μ1输浆管路摩擦系数;L1输浆管路长度。

注浆时管路的压力损失为:

假设注浆过程中两管的高度差为零,以及考虑到浆液的动态因素,则压力损失差可以忽略不计。另外煤岩体的抗拉强度也可以忽略掉,那么主要考虑到跑浆、漏浆的问题。根据以往的注浆经验,浅部注浆的压力应该是偏小的,如果浅部注浆的压力较大,会导致出现跑浆、漏浆等现象;但 压力过小时浆液扩散效果较差,无法到达需要注浆的范围之内。因此,深部注浆的压力一般选择在2~2.5 MPa。

3.4 扩散半径

注浆扩散半径受到较多因素影响,主要以设计的浆液扩散距离要求为主。在设计浆液扩散半径时,主要考虑到不稳定围岩内部裂隙的实际开裂情况,以及浆液材料自身的粒径大小、注浆压力的大小等。经过多年的实践经验,注浆扩散半径已经有成熟的理论公式:

式中:k为渗透系数;t为注浆时间,s;h为以厘米水柱表示注浆压力,cm;r0为注浆管半径,cm;β为浆液黏度;n为孔隙率。

一般情况下,注浆工作实际上得到的注浆扩散半径都要小于理论计算出的注浆扩散半径。其原因主要是浆液在裂缝内部受到许多因素影响,加上浆液自身逐渐凝固、变稠,流动的速度就会减小,扩散半径也减小。当内部结构复杂,地质条件不能确定时,一般要用实际注浆试验对扩散半径进行测试并确定其数值。

对于本次探讨的巷道工程,技术人员采用三角形布孔方式对注浆扩散半径进行现场测试。注浆后在三角形中心部位进行钻孔,并取芯验证。这种方式需要经过多次反复的测试,以便得到更科学合理的注浆扩散半径数据。最后经过试验并计算,确定本次注浆扩散半径约为2 m。

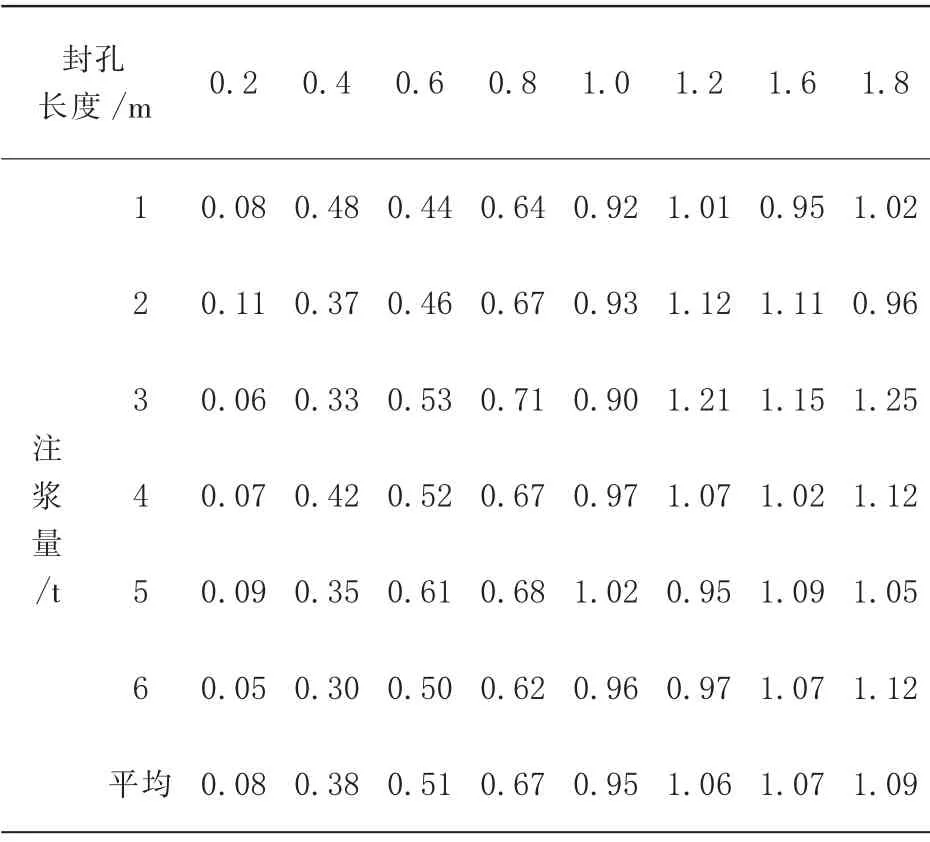

3.5 封孔长度

封孔长度的设计在施工过程中影响着施工的质量,尤其对于跑浆的影响更为直接。为确定浅部注浆理想的封孔长度,技术人员选取了与本研究不稳定围岩结构相似的围岩巷道进行试验测试,以确定最佳的封孔长度。对0.2 m、0.4 m、0.6 m等不同封孔长度封孔效果进行考察,最后测试出的结果如表2所示。

表2 注浆量统计

从表2和图4数据分析可知,当不稳定围岩的其它条件基本相似时,封孔长度一样时,注浆工作需要的注浆量数值偏差并没有太大。但是对于不同的封孔长度,需要的注浆量则有明显的变化,一般呈递增趋势,即注浆量的大小随着封孔长度的增加而明显增大,但是会因为内部缝隙的减小达到一定的极限值。测试中当封孔长度增加到1 m后,注浆量随着封孔长度的增加变化已经不大,趋于平缓。考虑到施工难度随着封孔长度的增加而加大,确定该条件下浅部注浆封孔长度为1 m。而深部注浆比较复杂,因此封孔长度为2 m。

图4 均注浆量变化规律

4 注浆效果分析

当掘进工作面推进到760~840 m的时候通过H104断层,对围岩进行注浆,注浆总量约10 t,3306巷注浆后进行观测,并对没有注浆过的H103断层进行对比,观测结果如表3所示。

表3 工作面过断层片帮情况统计

从注浆效果看,浆液凝结速度比较快、粘度也相对较大,因此上墙的速度相对也快。在实际支护工作中,当掘进工作面经过断层构造时,注浆加固范围内片帮平均深度由未注浆的1.18 m降为0.52 m,有效地控制了围岩的变形和破碎,并使大范围片帮现象得到有效控制,支护效果良好。

5 结语

通过分析不稳定区巷道围岩分区特性,拟定了不稳定区围岩的注浆工艺和参数;现场测定了分区范围,同时分析探讨了注浆时机和注浆压力、注浆扩散半径、封孔深度等参数;得出具有科学性的数据,从而为河津五星矿中不稳定围岩巷道确定了一套完整的注浆加固工艺技术;在实施注浆工艺后,通过实测对注浆效果进行实测验证,得到巷道围岩的加固效果良好;对类似不稳定区巷道围岩条件下,运用注浆加固技术具有很好的借鉴作用。