石门短导硐揭煤技术的研究与应用

方恩昌,马国亮,郭立国

(1.河南焦煤能源有限公司古汉山矿,河南 焦作 454000;2.河南能源焦煤公司瓦斯治理工程公司,河南 焦作 454000)

石门揭煤如果防突措施不到位则可能引发煤与瓦斯突出事故,且突出具有强度大、波及范围广、造成的破坏严重等特点。焦作矿区在石门揭煤工作上积累了丰富的经验:演马庄矿在石门揭煤工作面采取扇形钻孔抽、排放瓦斯结合导硐震动放炮一次揭开煤层的综合防突措施,揭煤时间6~7个月;中马村矿通过水力冲孔提前将揭煤导硐上方煤体冲出,并进行充填,震动爆破时,将揭煤导硐顶板岩柱崩落,通过充填固特捷材料,减少爆破对煤层顶板的冲击作用,揭煤时间25 d。

古汉山矿19上仓皮带巷位于-450 m水平大巷17采区下部,巷道掘进至433.9 m后,已停掘近2年时间,制约了19采区的开拓工程进展,造成矿井采区接替严重脱节。因此,研究快速揭煤新技术,提前揭开煤层,对于古汉山矿具有十分重要的意义。

1 石门短导硐揭煤技术机理

石门揭煤过程中,集中应力带逐渐前移至煤岩交界处,爆破作业使集中应力带的煤岩体处于巨大的载荷作用下,造成了叠加于原蠕变变形上的流变变形波,若煤岩体变形处于峰值强度,持续时间足够长,变形将有可能发动大强度煤与瓦斯突出[1];若岩体破碎或岩柱厚度不足,煤与瓦斯会冲破岩柱及部分煤体自行揭开煤层而发生突出。震动放炮后,煤体内突出的准备阶段并未完结,煤层内的应变发生不稳定蠕变,新暴露面煤体内产生能量积累,经一定时间煤体或岩体处于过载应力状态时,煤岩体可能突然破碎而发生延期突出[2]。

为了有效防治石门揭煤期间煤与瓦斯突出,必须采取高强度瓦斯抽排措施,使石门工作面正前方煤门范围充分卸压,应使煤岩体变形处于峰值后,进入加速破坏的蠕变第Ⅲ阶段,由于瓦斯的充分释放,煤岩体强度增加,承载能力增强,消除突出发生的可能性。

考虑石门揭煤的煤与瓦斯突出机理和工程经验,石门短导硐揭煤技术采取可靠的揭煤区域瓦斯治理措施和强化抽采手段,确定合理的导硐长度,通过解算和模拟爆破,保障远距离爆破网络的可靠性。

2 石门短导硐揭煤技术方案

2.1 石门揭煤防突措施

(1)区域预测

19上仓皮带巷煤层煤尘不具爆炸性,煤层不自燃。掘进工作面没有断裂构造,煤层赋存较稳定,地质条件较简单,岩性稳定,节理较发育。设计12个穿透煤层全厚且进入煤层底板不小于0.5 m前探孔,3、8号钻孔取芯,6、7号钻孔取煤样测试原始瓦斯含量和压力。

根据超前探钻资料和前期地质资料,揭煤段二1煤厚5.02~6.5 m,平均5.4 m。煤层倾角10°~13°,原始瓦斯含量9.49 m3/t,原始瓦斯压力0.32 MPa。

(2)区域防突措施

在距煤层法向距离大于7 m的位置,采取穿层钻孔预抽揭煤区域煤层瓦斯区域防突措施,即在19轨道下山底抽巷施工穿层钻孔。

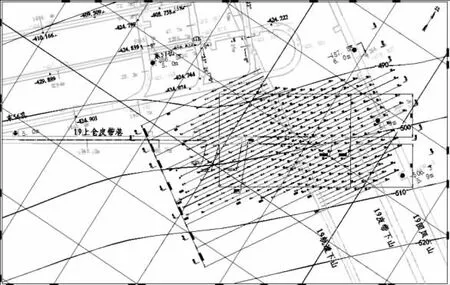

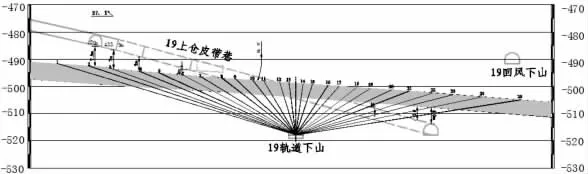

钻孔工程量:在19轨道下山布置19组钻孔,每组钻孔分两列布置,组间距6 m、列间距3 m,总孔数318个,煤孔总深3 679 m,岩孔总深8 331 m,总孔深12 010 m。钻孔终孔穿过煤层进入顶板0.5~1 m。揭煤区域抽采钻孔平面图和剖面布置如图1、图2所示。

图1 抽采钻孔平面

图2 抽采钻孔剖面

钻孔控制范围:19上仓皮带巷揭煤工作面轮廓线外不小于30 m,同时保证控制范围的外边缘到巷道轮廓线(包括预计前方揭煤段巷道的轮廓线)的最小距离不小于5 m。

增透措施:在19轨道下山施工穿层钻孔预抽19上仓皮带巷石门揭煤区域煤层瓦斯。为了提高穿层抽采钻孔的抽采效果,采用水力冲孔的方法实施煤层卸压增透[3]。

预抽期:控制范围内煤炭储量66 226 t,原煤瓦斯含量9.49 m3/t,瓦斯储量62.85万m3。要满足预抽瓦斯后残余瓦斯含量低于6 m3/t的要求,瓦斯抽出率必须大于36.78%,需要抽出瓦斯为23.11万m3。穿层抽采钻孔按照钻孔瓦斯流量0.08 m3/min·hm计算钻孔预抽期为58 d。

(3)区域防突措施效果检验

根据区域防突措施抽采钻孔的抽采影响范围和实际测定的原始瓦斯含量和压力,计算煤层残余瓦斯含量小于6 m3/t和煤层残余瓦斯压力小于0.6 MPa时(依据河南省瓦斯抽采相关规定,揭煤区域抽采期应大于180 d),揭煤区域抽采180 d时,抽采管路计量抽出瓦斯61.25万m3,通过现场直接测定残余瓦斯含量和煤层残余瓦斯压力进行区域防突措施效果检验。19上仓皮带巷揭煤预抽后计算最大煤层残余瓦斯含量为3.81 m3/t,残余瓦斯压力0.228 MPa,实测煤层残余瓦斯含量最大值为4.91 m3/t,实测残余瓦斯压力0 MPa,取样过程中未发现喷孔、卡钻等异常现象,区域措施效果检验合格,消除突出危险性。

(4)区域验证

采用钻屑瓦斯解吸指标法进行区域验证,在19上仓皮带巷正前方向煤层的适当位置施工9个钻孔,控制导硐两帮及正前方4 m范围。在钻孔钻进到煤层时每钻进1 m采集一次孔口排出的粒径1~3 mm的煤钻屑,测定其瓦斯解吸指标Δh2值。若验证为有突出危险,则重新采取区域防突措施并进行区域防突措施效果检验,直至区域效果检验、区域验证有效。若所测指标均小于临界值,并且未发现其他异常情况,则该工作面为无突出危险工作面,采取边探边掘的措施向前掘进,每掘进2 m,打钻下探岩柱厚度,确保安全岩柱,防止误揭煤[4]。

从揭煤工作面距煤层最小法向距离5 m处向前掘进距煤层最小法向距离2 m,再次采用钻屑瓦斯解吸指标法进行区域验证,控制导硐两帮及正前方4 m,钻孔钻进到煤层时每钻进1 m采集一次孔口排出的粒径1~3 mm的煤钻屑,测定瓦斯解吸指标Δh2值。若验证为有突出危险,则重新采取区域防突措施并进行区域防突措施效果检验,直至区域效果检验、区域验证有效时掘导硐。如果所有实测的指标均小于临界值,并且未发现其他异常情况,则该工作面为无突出危险工作面,平行于煤层顶板做导硐[5]。

2.2 揭煤导硐及远距离放炮设计

(1)揭煤短导硐设计

19采区上仓皮带工作面掘进至距煤层顶板法向距离2 m处平行于煤层顶板起坡做导硐。结合历年来焦煤公司部分矿井揭煤导硐长度情况,如表1所示。确定古汉山矿19采区上仓皮带石门导硐长度为9 m,掘进长度11.5 m。导硐采用直墙圆弧拱锚网喷支护,揭煤导硐底板净长9 m,净宽5.0 m,净高2.5 m,锚杆为φ20 mm、长2.4 m树脂锚杆,锚杆间排距700 mm×700 mm,喷浆厚度150 mm。

表1 历年来焦煤公司部分矿井揭煤导硐长度

(2)远距离放炮爆破设计

a、炮眼数目及炮眼布置

炮眼采用煤岩孔交叉布置,炮眼数目按每平方米爆破面积3~5个确定,导硐爆破底板面积S=9×5=45 m2,则炮眼个数n=45×(3~5)=135~225,根据实际情况布置144个炮眼。共分为四个区,8列18行,行间距0.5 m,列间距0.5 m(Ⅰ区第1、2、3、4行列间距(0.4~1.1 m),列与帮间距0.75 m。爆破孔布置平面、剖面图布置如图3、图4所示。

图3 爆破孔平面

图4 爆破孔剖面

b、装药量及雷管的确定

炸药选取三级煤矿许用水胶炸药,药卷长330 mm,药卷直径32 mm,重量0.3 kg/卷;雷管选取8号发蓝壳无起药1、2、3、4段毫秒延期电雷管。第Ⅰ区的所有孔采用1段管首先起爆,第Ⅱ区的所有孔采用2段管其次起爆,第Ⅲ区的所有孔采用3段管起爆,第Ⅳ区的所有孔采用4段管最后起爆。

揭煤段岩柱体积V=S×L=45×2=90 m3

炸药消耗量为Q岩=90×1.5×1.2=162 kg

揭煤段揭煤体积V=45×1=45 m3

炸药消耗量为Q煤=45×0.365×1.2=19.71 kg

需要炸药重量181.11 kg。经爆破图表设计,则实际需要炸药560卷,重量168 kg。

c、地面模拟揭煤爆破

为保证穿煤层爆破安全顺利,对揭穿煤层爆破的电爆网络进行地面模拟爆破。模拟爆破时按照井下爆破设计的雷管数量、连线方式及现场用的爆破母线、起爆器进行连接测试,并测定爆破网络总电阻,为井下爆破提供参考依据。现场演练时,电爆网络所有雷管均爆破,未出现拒爆、残爆现象,验证了爆破网络和爆破器材的可靠性。

d、清矸与掘进

19上仓皮带巷揭穿煤层后,清矸、半煤岩掘进,巷道掘进至煤层底板2 m岩柱的过程严格按揭煤程序执行。揭煤成功两天后,专职爆破员和瓦斯检查员,收集未爆破的雷管、炸药及处理拒爆、残爆等工作。

3 揭煤效果

2021年1月31日8:00分,发出起爆命令,19上仓皮带巷揭煤爆破成功。经现场勘察,爆破地点崩落的矸石破碎,堆积与设计划分的四段毫秒管爆破效果相吻合,现场清矸过程中,风流中瓦斯浓度为0.01%~0.06%,迎头原导硐底板下1.8 m浮矸石清除后见煤层,揭煤效果良好。

4 结论

1)通过开展石门短导硐揭煤技术研究,完善了揭煤程序、明确了区域防突措施控制范围和施工顺序,形成一整套的揭煤综合措施,为矿井的揭煤工作提供了重要借鉴。

2)远距离爆破采用四个区段毫秒延期电雷管分区一次爆破及装药连线方式优化,并进行地面的爆破模拟,有效避免了爆破网络拒爆的问题,保证了爆破效果。

3)揭煤掘进工作面开始施工钻孔评判结束到揭煤结束,历时30 d,揭煤效率高,保障了作业人员安全,实现了安全揭煤。该技术能快速消除揭煤区域煤与瓦斯突出危险性,缩短揭煤周期,可实现安全高效快速揭煤。