钢绞线模板法混凝土复合锚网双层巷道支护技术

童汉宏 刘 河

(淮河能源集团煤业公司张集煤矿,安徽 淮南 232174)

煤矿巷道支护方式中,模板混凝土支护整体承压大、封闭围岩效果好、通风阻力小、防火隔水性好、稳固耐久,也存在抗弯性能差、不能立即承受压力、巷道空间和时间占用长、不能与掘进平行作业等问题。锚网索梁支护是点、线、网格状不完全的面支护,强度受到锚索破断力和长度限制。可伸缩金属支架支护,经过一段时间一定压力,金属支架变形扭曲断折的比较多发。生产中部分巷道因破碎、软岩、矿压大、埋深大等复杂条件,需要超高强度,长期稳定的支护,模板混凝土、锚网索梁喷、可伸缩金属支架三种支护的某种单一支护方式难以满足要求。经研究,在锚网索梁或可伸缩金属支架一次支护基础上,采用专用连接杆,安装拉紧的钢绞线,在钢绞线上绑扎木板模板快速成模,模内喷射或浇注钢筋混凝土,为巷道施工双层一体化复合支护。双层复合兼具混凝土和锚网索支护优点,实现点、线、面封闭的完全面支护,可以满足复杂条件巷道高强度特殊支护要求。

1 原理及工艺

二次钢绞线模板混凝土复合支护,利用巷道锚杆、金属网、钢棚已有条件,安装连接杆、钢绞线,钢绞线拉紧后一定长度内弯曲变形量小,接近同直径钢筋,而钢绞线未拉紧时,可以自由穿串连接杆一头钢环,通过连接杆间距密度控制,使得钢绞线拉紧后,专用连接杆间距内弯曲变形小,模板绑扎在多道钢绞线上,保证模板足够的支撑力和平面性。钢绞线绑扎模板混凝土二次复合支护的巷道,在开拓掘进时提前根据混凝土厚度对巷道进行断面加宽、加高设计施工,预留出混凝土的空间。

巷道锚网索或金属支架支护完成后,将图1 所示的连接杆通过螺纹或挂钩的方式连接固定在巷道帮顶锚杆、钢带、铁丝网、钢筋网、金属支架上。专用连接杆一般选用Ф8~18 mm 圆钢或螺纹钢加工制作,连接杆长度根据混凝土厚度设计要求选择0.3~0.8 m 长。螺纹连接杆一头侧面焊接一个配合巷道锚杆螺纹的螺母,挂钩法取连接杆一头制作弯钩,两种连接杆另一头都焊接M16~M22 螺母,螺母内安装一头焊有钢环或螺母的螺栓,钢绞线在钢环或螺母中穿串。

图1 三种专用连接杆加工图

(1)锚杆螺纹连接法

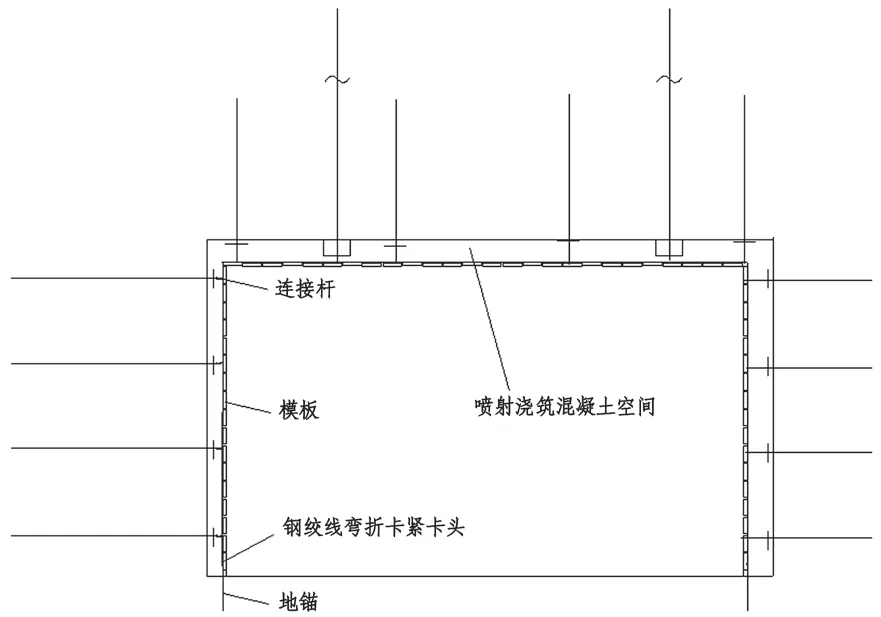

将连接杆焊制的连接螺母安装到巷道锚杆外露螺纹上,安装一段巷道后选取同一断面内布置的专用连接杆,从巷道一帮最下一根连接杆的端头螺母或钢环内串穿7.2~21.8 mm 钢绞线,逐根穿过同一断面内专用连接杆至对帮最下部一根。使用钢丝绳卡卡紧钢绞线端头,巷道另一帮钢绞线使用拉紧装置拉紧,在未松拉紧力前,在螺母或钢环外使用钢丝绳卡把钢绞线卡紧,同样方法施工多道钢绞线。再用10#双股铁丝利用4 道以上钢绞线,走向绑扎固定一层4 m×0.2 m×0.05 m 木板,在木板和巷道壁之间形成一个混凝土浇筑空间,采用喷射法或泵送及人力充填混凝土,并用振动泵捣震密实。混凝土将溢出模板时,循环施工下一组模板,继续浇注。混凝土养护到一定强度后,剪断绑扎模板的铁丝,拆除模板循环使用。当模板绑扎在钢绞线外,钢绞线埋入混凝土内;当绑扎在钢绞线内,钢绞线与模板一并拆除,循环使用。如图2、图3 所示。

图2 矩形巷道钢绞线绑扎大板模板原理示意图

螺纹法连接杆除安装支护锚杆外露螺纹上,还可以专门施工0.5~1 m 锚杆作为专用连接。

(2)挂钩法

挂钩式接杆一端挂钩挂在钢带备用孔内,挂在钢带边沿的金属网上,挂在金属支架贴壁边沿上,同一断面的挂钩连接杆另一端穿一根钢绞线。钢绞线两头下方打底板锚杆,锚杆安装螺纹连接杆,钢绞线在两头地锚杆处拉紧卡牢。同样方法绑扎模板,浇注混凝土。

锚杆螺纹连杆和挂钩连杆适用矩形巷道、直墙半圆拱巷道、锚网索梁巷道、U 型棚巷道,可以一次走向全断面施工混凝土,还可以先两帮、后顶板分次施工。两帮与顶板分次施工时,两帮部还可以采用走向安装钢绞线法,木板模板垂直底板绑扎,一次成模几十米,更集中快速浇注混凝土。

2 双层复合支护强度增强分析

现在的普通锚网索梁喷支护,锚杆支护强度100 kN,锚索支护强度250 kN,锚固力350 kN,支护强度上限值被限定在锚固力和锚杆、锚索破断力极限内,单一锚网索梁支护方式强度受上限限制,难以提高。钢绞线模板双层复合充填C20 素混凝土,抗压强度为20 MPa,如果配制钢筋或采用C30 混凝土,支护抗压强度达到30~70 MPa。

模板混凝土在每个矿井的水仓、煤仓、井底硐室群多有应用,对其支护强度和持久稳定性已经进行了充分普遍验证。

以上方法对顶板两帮复合支护后,如果底板再浇注一定厚度的混凝土,可以快速形成一个既独立于围岩又与围岩构成一个有机整体闭环式超强支护方式,如图3 所示。

图3 钢绞线模板混凝土复合锚网双层闭环巷道支护

钢绞线模板整体混凝土双层复合式闭环支护对比金属支架闭环支护,施工难度下降很多,可靠性、耐久性进一步提高。复合支护法显著提高综合支护性能,可以为深部煤炭开采、高地压、围岩软岩、围岩破碎等特殊支护要求提供一个探索方向。

3 钢绞线模板法混凝土在长壁综采工作面无煤柱开采方面应用

目前我国长壁综采工作面,无煤柱采煤还不能全面实现,如果采用钢绞线模板混凝土工法,以高强度混凝土预留墙替换煤柱,能够实现大部分长壁综采工作面无煤柱采煤。工艺方法如下:工作面两侧巷道预留煤柱的帮部,掘进时加宽0.6~1.5 m掘进,然后在加宽预留位置采用钢绞线模板混凝土技术施工0.6~1.5 m 复合混凝土隔离墙,相邻下一工作面沿混凝土预留墙掘进,用混凝土墙代替煤柱支护顶板,密封采空区, 不留设煤柱。如图4 所示。

图4 钢绞线模板夹壁充填混凝土预留墙置换长壁综采工作面小煤柱应用工法

施工工艺:首先掘进后巷道底板挖混凝土墙基础地槽,第二步固定钢绞线,第三步绑扎模板,第四步浇注混凝土,第五步拆模。矩形锚网巷道固定钢绞线有三种以上方法可选择:一种是钢绞线由顶板钢带距离帮部1 m 左右的位置穿过,钢丝绳一个端头卡紧钢丝绳卡,将钢绞线穿过3~4 根挂钩式或螺纹式连杆,然后钢绞线垂直对应的底板打地锚,地锚杆螺纹安装连接专用螺纹式连接杆,钢绞线穿过连杆螺母,拉紧钢绞线卡紧钢丝绳卡;第二种是巷道帮部所有锚杆头安装专用螺纹式连接杆,顺巷道走向穿钢绞线,拉紧固定,对钢绞线两头卡钢丝绳卡,绑扎大板模板浇注预留墙;第三种,顶底板安装螺纹式连接杆,钢绞线由顶板连杆螺母穿过,卡紧钢丝绳卡,再穿过2~3 根挂钩式连杆和底板地锚螺纹式连接杆,拉紧钢绞线卡紧钢丝绳卡,模板绑扎,混凝土浇筑。

钢筋混凝土预留墙无煤柱技术对比现有的沿空留墙、切顶留巷等无煤柱工法,支护强度高、密封可靠,可与掘进平行施工,简便易行。根据测算,两个回采长度1000 m 工作面之间,留设煤柱5~8 m宽,按照采高3 m,多回采19 500~32 400 t 煤。1 m厚的钢筋混凝土成本对比替出的煤炭,有较大经济效益。

4 钢绞线模板浇注工艺在煤仓施工中应用

煤矿生产中煤仓、水仓、巷道构造带、交叉处应力集中区等,需要浇注混凝土强化支护和增强稳定性,锚网索复合钢绞线模板混凝土双层支护法,在支护难度较大的巷道非常适用。以煤仓为例,钢绞线支撑模板混凝土技术施工法比现有技术更简便易行。施工煤仓时,当采用自上而下一掘一模,一模一浇的钢绞线支撑模板混凝土工法,取代传统的滑模或圈模拼木板模板方法。煤仓每完成1.5 m 一模掘进后,四周壁锚网支护后,锚杆端头安装专用连接杆,连接杆上的钢环内穿串Ф21.8 mm 钢绞线,张紧并卡紧钢绞线,形成一个闭合的圆环,三道钢绞线绑扎一模,将200 mm 宽、50 mm 厚、适当长度的木板绑扎到钢绞线外,绑扎模板闭合后浇注混凝土。这种工法的优点是:仓内模板作业轻便,成模速度快,仓内不需要笨重的钢滑模和缓慢的圈模作业,安全性好,工程进度快。

图5 钢绞线模板夹壁浇筑混凝土建煤仓应用图

5 结论

钢绞线模板法混凝土复合锚网索梁或可伸缩支架双层一体化复合支护技术,复合了混凝土和锚网索梁两种支护优点,互相弥补了另一种支护的弱点,解决了混凝土施工速度慢、现场作业空间不足、模板施工难度大、不能立即承压、抗压性能差等问题,也克服了锚网索梁(钢棚)支护强度偏低的问题,可以应用于深部煤炭开采,高地压巷道,围岩软岩、松散等复杂条件巷道支护。